矿化法碳捕集利用技术在能源企业中的应用进展

王桂苹,张 明,罗 凯

(1.湖北方源东力电力科学研究有限公司,湖北 武汉 430077;2.国网湖北省电力有限公司电力科学研究院,湖北 武汉 430077)

0 引言

为实现人类可持续发展,应对目前面临的化石能源枯竭和气候环境变化两大问题,世界各国已将发展低碳经济、构建低碳社会作为核心发展战略[1-2]。中国是能源消费大国,电力行业作为最主要的CO2排放源,每年CO2排放量约占我国CO2排放总量的40%,如何实现低碳电力是目前世界各国的研究热点[2-4]。CO2捕集、利用和封存(简称“CCUS”)技术对我国实现能源转型发挥关键作用[5],在碳约束条件下可增强电力系统灵活性、保障电力安全稳定供应、抵消难减排的CO2等气体排放、最终实现碳中和等方面具有重要意义[6-7]。CCUS技术中CO2矿化工艺为碳减排的有效路径之一。因其安全性高、环境影响小、封存能力强、可利用矿物资源丰富[8]等优势受到各国学者广泛重视[9]。

CO2矿化法是指利用自然界和工业生产中富含钙、镁的矿石或工业固废同CO2气体进行矿化反应,最终固体产物以碳酸盐形式永久封存起来[10],同时获取具有高附加值化工产品的工艺技术,是目前碳减排中一种新型CO2资源化利用途径[11]。CO2矿化工艺分为原位矿化(in situ)和非原位(ex situ)矿化技术两种[12]。原位矿化技术目前受该工艺技术条件限制[13-14],使得该项技术无法实现规模化应用。相比原位矿化技术,非原位矿化技术可实现CO2大规模减排及工业固体废物资源化利用,是一种极具生产应用、前景可观的技术路线。

本文主要综述了近年来受学者广泛关注及应用的磷石膏矿化法、碱性工业固废(如高炉渣、电石渣、粉煤灰、脱硫石膏等)矿化法、CO2矿化养护混凝土技术工艺、新型热化学循环制氢耦合CO2矿化技术等非原位矿化工艺研究进展,总结归纳了基本工艺流程,并详细提出了目前存在的缺陷和工程示范在能源企业中应用的可行性。最后,指出了能源企业矿化法工艺未来研究的重点和关键,为推动实现低碳电力转型发展及能源可持续利用提供参考。

1 磷石膏矿化工艺研究现状及应用

1.1 研究现状

磷石膏矿化法是采用氨水捕集电厂烟气中的CO2后,磷石膏与饱和氨水浆液进行反应,得到CaCO3与硫酸铵产品,可分别用作建筑原料与化肥。赵洪涛等人[15]提出高浓度CO2在加压条件下可强化磷石膏矿化新工艺,研究表明一定工艺条件下磷石膏矿化效率可达97.5%。

1.2 工程示范

中石化四川普光气田基于磷石膏矿化低浓度CO2工艺已建立了一套100 Nm3·h-1规模的中试示范装置[16],试验运行结果良好。基于此矿化工艺中试装置参数包,中石化和四川大学协同中科院过程工程研究所、瓮福集团、南化集团研究院、南京工程公司共同开展的“尾气CO2直接矿化磷石膏联产硫基复肥工艺开发”项目,通过连续四年中试试验及运行观察,并针对尾气中CO2吸收、洗涤、浆料脱氨工艺及定位优化参数设置等,建立了高浓度CO2矿化磷石膏10 万吨级工业示范装置中试装置,系统运行良好,并以此获得了准确的磷石膏矿化CO2装置工艺参数包,该项示范工程于2015年顺利通过中石化评审。

1.3 应用前景

磷石膏矿化CO2工艺作为一种废料加工手段,以废治废,集捕集与利用为一体,节约成本,具有显著的环境效益及经济效益。目前该项工艺技术发展已成熟完备,可在磷化工业、中石化及燃煤电厂中大力普及和推广应用,形成可持续健康工业发展模式。磷石膏矿化工艺的集成使得CCUS方案更具较强的经济竞争力,更好地促进能源企业低碳减排转型发展。由于磷石膏中共晶磷、有机物、可溶磷及可溶氟等有害杂质对其性能的影响,需立足本国国情改进磷石膏预处理工艺,进而解决因其所带来的环境污染与资源化利用问题。

2 碱性工业固废矿化工艺研究现状及应用

目前被广泛用于矿化固定CO2碱性工业固废有高炉渣、电石渣、粉煤灰和脱硫石膏等。

2.1 电石渣矿化CO2工艺

2.1.1 研究现状

电石渣矿化CO2工艺指利用高温矿化炉(650 ℃~700 ℃)将电石渣分解产物CaO与烟气中CO2发生矿化反应,从而实现CO2固定。生成的CaCO3进入煅烧炉后煅烧生成的CaO 可进入矿化炉中继续吸收CO2,该反应可反复循环进行,CaO一旦失活即被排出,而钙基吸收剂同步被补充。孙荣岳等[17]研究煅烧后流体电石渣矿化CO2效率,结果发现当循环50 次时矿化率仍可达23%。Guo 等[18]用电石渣和CO2矿化合成方解石型CaCO3微球,且滤液可重复用于吸收CO2,并生成同一晶相CaCO3微粒。吴昊泽等[19]对电石渣等固体废弃物矿化储存CO2效率研究,结果表明固体废弃物颗粒粒径越小,其矿化效率越高。

2.1.2 工程示范

四川达州钢铁有限公司和山西长治杨暴粉煤灰利用有限公司基于钢渣和电石渣复配矿化CO2生产无机多孔材料工艺研究建立了矿化工艺示范项目,当每年无机多孔材料产量约为4.0×105m3,则约3.0×105t工业固废可被利用,年经济效益可达3 500万人民币;以矿化效能和经济效益判断,该项技术在商业化应用中具有技术上和经济上的可行性。

2.1.3 应用前景

电石渣矿化CO2工艺来源于钙循环技术,在工艺过程中CaO的失活限制其在钙循环技术中的应用。钙基制备对电石渣原料要求极为苛刻,电石渣中的硅、铝、铁氧化物等杂质对矿化产物品质有较大影响,而现有预处理工艺复杂,故而在电石渣矿化CO2工艺商业化应用时,应先优化该工艺中钙基的选择或CaO 失活排出控制参数及研发利用失活CaO作为副产品的多元化应用,探索研究高附加产值材料生产工艺,进一步提高电石渣矿化效率和经济产能效益。

2.2 高炉渣矿化CO2工艺

2.2.1 研究现状

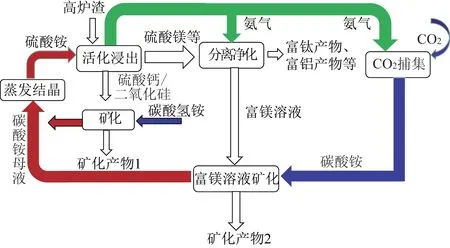

高炉渣矿化CO2工艺采用可回收的(NH4)2SO4作为助剂,与高炉渣按比例混合后低温活化(350 ℃~370 ℃),活化过程释放的NH3与烟气中的CO2生成碳酸铵和碳酸氢铵,活化渣中浸出钙镁成分可分别与碳酸氢铵和碳酸铵反应得到相应矿化产物,反应后的滤液通过蒸发结晶得到的(NH4)2SO4可重复循环利用。Kim 等[20]利 用NH4NO3、NH4Cl、CH3COONH4和(NH4)2SO4作为高炉渣浸出溶剂与CO2矿化反应,并研究浸出效率与反应时间、温度和浓度成正比。四川大学围绕非碱性矿开展了一系列相关研究工作[10,21],并初步建立一条CO2矿化高炉渣联产高附加值化学品技术路线如图1所示[21]。

图1 高炉渣矿化CO2工艺流程示意图Fig.1 Process flow diagram of blast furnace slag mineralizing carbon dioxide

2.2.2 实验研究

四川大学基于非碱性矿(普通高炉渣和含钛高炉渣)构建的CO2矿化工艺目前已完成公斤级放大实验,结果显示高炉渣矿化封存CO2超过200 kg/t,且各种副产物的回收率和纯度均在90%以上。该工艺在焙烧过程中产生的NH3可用于捕获燃煤电厂烟气中CO2,矿化中产生的NH4HCO3和(NH4)2CO3被用来矿化富含CaSO4和MgSO4的浸出液。

2.2.3 应用前景

该工艺充分实现了CO2捕集封存和高炉渣的资源整合利用。由于该工艺中钙镁浸出效率受高炉渣结晶相影响,滤液中硫酸铵浓度低加大了硫酸铵蒸发结晶能耗。需进一步研究高炉渣结晶相对矿化效率的影响,采用高温低液固比提高钙镁元素浸出效率,低温结晶回收副产物,降低矿化能耗。我国能源企业可利用现有生产工艺耦合CO2矿化技术进行就地改造,可同步实现CO2减排、资源开发与高附加值产物生产,推广商业化进程,降低生产成本,提高企业经济效益。

2.3 脱硫石膏矿化CO2工艺

2.3.1 研究现状

脱硫石膏在氨介质体系中矿化CO2工艺如图2 所示。Tan等[22]试验在矿化反应器中加入已在浆液槽中配制好的脱硫石膏与氨水的悬浊液,并通入CO2进行矿化反应,在固液分离器中进行固液分离,固体产物是CaCO3,液体进入结晶器中结晶获得较纯的硫酸铵产品,剩余母液返回结晶器中进行回用。工艺过程中挥发的氨气通过氨回收槽后可回收利用,继续用于配制脱硫石膏和氨水的悬浊液。韩国Lee 等[23]研究发现CO2流速、氨水浓度、CO2/N2体积比(15% CO2,85% N2)及固液比等参数对脱硫石膏矿化CO2的矿化率和封存效率有显著影响。

图2 脱硫石膏氨介质中矿化CO2工艺流程图Fig.2 Process flow diagram of mineralizing CO2in desulfurized gypsum ammonia medium

2.3.2 应用前景

脱硫石膏矿化CO2法因其操作和工艺简单而备受燃煤电厂等企业的关注和应用,且该工艺副产物为高附加产值的无水晶体结构CaCO3,降低了矿化成本,提高该工艺实际应用的经济竞争力,在实现CO2减排同时为脱硫石膏规模化、高值化利用提供了新思路。该工艺中提高反应温度可提升脱硫石膏矿化效率,但温度过高易影响氨介质损失,进而影响脱硫石膏的转化率。我国电厂一般在脱硫工艺后可生产出大量脱硫石膏产品,依据此工艺理论,在完成中试试验的基础上进一步优化工艺参数设置,并针对燃煤电厂目前现有生产工艺进行适当工艺加装改造,利用已产出的脱硫石膏矿化电厂烟气中CO2,降低或消除CO2并生产具有经济效益的副产物,从而实现燃煤电厂低碳减排绿色发展。

2.4 粉煤灰矿化CO2工艺

2.4.1 研究现状

粉煤灰是燃煤电厂静电除尘器系统产生的飞灰,具有材料成本低、无需预处理、反应活性高及接近CO2排放源[24]等优点被作为燃煤电厂矿化封存CO2地理想原料,目前主要有湿法矿化、干法矿化及直接液相矿化法[25]。

粉煤灰湿法矿化法即CO2溶于灰浆后,与粉煤灰中Ca2+等碱性成分反应,生成碳酸盐矿物沉淀。蔡洁莹等[26]采用粉煤灰湿法矿化探究了在不同压力、固液比、温度和反应时间条件下,粉煤灰矿化固定CO2效能,结果表明在一定固液比、搅拌速率、压力、反应温度、反应时间下,1 t粉煤灰可固定43.13 kgCO2,矿化率达69.98%。李海红[27]研究粉煤灰与电厂脱硫石膏制作的复合固化剂构建反应平台矿化封存烟气中CO2;该工艺以CO2与煤层气产出水反应生成碳酸根和碳酸氢根,粉煤灰调节体系pH并浸出复合固化剂中的Ca2+组分,而后体系中的Ca2+与碳酸根和碳酸氢根结合,从而实现CO2的固定。王晓龙等[28]试验研究直接液相矿化封存燃煤电厂烟气中CO2,结果表明:常压下固液比为100 g/L、烟气流速350 mL/min、反应温度为60 ℃时粉煤灰对CO2矿化封存能力最大。卢泉霖等[29]研究发现在电石渣中掺杂粉煤灰可有效提高粉煤灰的整体矿化效率。

由中国华能集团清洁能源技术研究院有限公司提出的两种粉煤灰直接液相矿化CO2工艺技术:电厂烟气低浓度CO2粉煤灰直接液相矿化技术[28]和利用可再生碳酸盐促进粉煤灰直接液相矿化CO2工艺[30]。该公司经过研究和试行,粉煤灰液相矿化电厂低浓度CO2工艺技术可应用于现有电厂耦合CCUS技术改造,集粉煤灰和CO2排放源为一体。该公司基于5 万t/a CO2直接液相矿化装置进行了设备投资和运行成本估算研究,指出设备总投资约需6 400 万元,CO2矿化处理费用为285.0元/t[28]。另一种采用可再生碳酸盐促进粉煤灰直接液相矿化燃煤电厂烟气中CO2工艺(如图3)[30]:粉煤灰经预脱硅处理后,与Na2CO3配成灰浆进入水力旋流器分离系统,灰浆中清液进入CO2吸收塔吸收烟气中CO2转变为NaHCO3,浆液则与生成的NaHCO3一起进入反应釜矿化反应生成CaCO3固体沉淀,NaHCO3反应后为Na2CO3仍保留在溶液体系中,经水力旋流器分离后稀溶液返回前面继续循环使用,反应后浆液干燥可得含有碳酸钙的灰渣。该工艺中Na2CO3的再生对矿化反应促进作用不衰减,进而实现循环利用。研究结果进一步揭示在Na2CO3浓度为0.5 mol/L、温度为275 ℃时CO2矿化能力最高,可达0.11 kg CO2/kg 粉煤灰(ζCa=85.1%)[30]。

图3 粉煤灰耦合碳酸盐捕集CO2工艺流程示意图Fig.3 Process flow diagram of fly ash coupled with carbonate to capture CO2

2.4.2 应用前景

粉煤灰矿化CO2工艺中,CO2和粉煤灰均为燃煤电厂现场生产,若矿化工艺装置靠近电厂,可较大程度地降低输送成本,从原料应用成本上节约生产成本,并实现以废治废目的。我国各地燃煤电厂所用煤种不同,生产中产生的粉煤灰各化学组分比例也不同,故而对CO2矿化效率也不尽相同。虽大多数粉煤灰的含钙碱性物质含量不是很高,利用粉煤灰矿化CO2效能低下,但由于其来源丰富、年产量巨大、反应条件温和、反应活性高且能同时固定其中重金属元素,对电厂烟气中飞灰无害处理,是一种非常适合我国国情的新型CO2矿化封存技术,是我国燃煤电厂实现低碳减排技术储备工艺。由于粉煤灰内部含有有害重金属离子会与粉煤灰中的钙镁离子一同析出,如不妥善处理易造成二次污染。利用粉煤灰矿化封存CO2在操作简单、高效率、低成本、无二次污染处理工艺及简易改装设置上的研究力度还需进一步加大,推进该工艺中试示范工程建设,加快其商业化应用进程。

3 新型热化学循环制氢耦合CO2矿化工艺研究现状及应用

3.1 新型热化学循环制氢耦合CO2矿化工艺

3.1.1 研究现状

蔡佳晖等[31]提出并模拟的新型热化学循环制氢耦合CO2矿化技术(如图4),以镁硅酸盐矿石为原料,在热化学硫碘循环中Bunsen 反应生成两相可自动分离分层氢碘酸和硫酸,硫酸相经纯化、浓缩、蒸发最终分解生成O2和SO2,SO2返回Bunsen 反应进行循环利用;氢碘酸相与镁硅酸盐矿石反应生成含有过量碘的碘化镁溶液,蒸发结晶后得到碘化镁晶体和碘,碘则返回Bunsen 反应进行循环。碘化镁晶体在水解反应器中水解生成HI 气体,后经催化分解生成H2,同时生成的Mg(OH)2与CO2反应生成碳酸盐矿化产物。

图4 热化学循环制氢耦合CO2矿化工艺流程图Fig.4 Process flow diagram of thermochemical cycle hydrogen production coupled with CO2mineralization

3.1.2 应用前景

该矿化法将热化学硫碘循环分解水制氢与CO2矿化耦合,过程中仅消耗水、CO2、镁硅酸盐矿石,在分解水制氢的同时实现CO2封存,提供了一条CO2矿化耦合热化学制氢技术工业化发展新思路。由于该工艺中碘化镁溶液蒸发结晶需消耗较多热能,其热效能明显低于传统硫碘循环工艺。目前该工艺未进行中试或示范工程建设,未来在工艺发展中需进一步改善Bunsen反应操作条件和优化工艺设计,使工艺中碘化镁溶液接近饱和状态,以降低蒸发结晶步骤等工艺流程能耗,提高系统热效率,提高该工艺实际生产经济效益。

3.2 CO2矿化养护混凝土工艺

3.2.1 研究现状

CO2矿化养护混凝土工艺主要通过CO2与骨料表面附着水泥浆体中的钙及水化硅酸钙反应,生成CaCO3和硅胶[32],填充在再生骨料的孔隙之中,使其结构更加致密。Hou 等[33]探讨矿化养护对钢渣砖的影响,结果表明钢渣砖中钢渣含量为25 wt%时CO2吸收量最高。王涛等[10,34]系统地探究了温度、压力及水灰比对硅酸盐水泥矿化过程反应速率和CO2吸收性能影响,并揭示了CO2与水泥材料之间气固反应的动力学反应机制;研究还发现工艺过程中添加一定比例的硅酸钙和矿化渣,可增强水泥浆体的气体渗透率和CO2的吸收能力[35],同时还可提高矿化速率及水泥浆体的抗压性能。该团队基于CO2矿化养护混凝土理论试验研究建立的示范工艺,发现1 m3的再生骨料可矿化350 kgCO2[34]。

3.2.2 应用前景

该模拟工艺为建筑行业低碳、环保生产混凝土提供了一条颇具前景的技术方向。但由于该技术在微观形貌下观察发现微孔填充及产物层的扩散限制使得常压下矿化效能较低、混凝土中混合组分扩散传质速率较小,提高了生产成本消耗。未来需深化该工艺矿化机制及凝胶材料等研究,进一步优化反应条件,开发合适矿化养护凝胶材料,加强示范工程建设,推进试验参数工艺包完善,提高CO2固碳量和反应速率,以期实现水泥行业绿色低碳环保生产。

4 小结

CO2矿化法因其成本低、规模大、反应活性高,在实现CO2减排同时还可产生具有高附加产值的副产物,是一种极具前景的CCUS技术。

1)新型热化学循环制氢耦合CO2矿化技术目前仅限于基础试验研究,证实以该方向发展CO2矿化捕集工艺的可行性,若进一步实现工业化应用,还需更多技术理论研究及攻关探索,优化装置各项参数及其制造工艺和精度。

2)CO2矿化养护混凝土工艺目前试验数据理论充分,强化提升矿化效能,可加快推进示范工程建设及商业应用。

3)中石化四川普光气田基于磷石膏矿化CO2工艺已成功建立中试示范装置并已在石油企业中推广普及应用,工艺技术及装置设备成熟,且该工艺中每固定1 tCO2可产生经济收益约105元,CO2吸收率达75%、磷石膏转化率可达92%,充分实现“以废治废”目标。因磷石膏为生产磷肥或磷酸的工业固废,具有一定酸性和轻微腐蚀性,若堆放时防渗措施不彻底则易引起土壤、地表及地下水水体污染,且该工艺为气固反应,温度控制加大工艺能耗,从而加大能源企业运输成本及生产运维成本,不适合用于火力发电等能源企业CCUS技术革新推广应用。

4)碱性工业固废矿化CO2工艺中,高炉渣矿化捕集CO2中每吨高炉渣可封存CO2量达239.7 kg,各类副产物回收率和纯度均在90%以上。

电石渣矿化CO2工艺已证实目前在钢铁冶炼和PVC 行业进行了千吨级中试和万吨级工业示范试验,并经相关工艺技术改进和试验参数优化后还可直接应用于燃煤电站、钢铁、煤化工等能源企业大宗烟气CO2的矿化封存,每年固定大约3.6×104t 的CO2可产生年经济效益达3 500万人民币,其收益明显高于磷石膏矿化工艺。

脱硫石膏为电厂脱硫工艺后产生的工业固废,长期堆置对环境影响风险较小,且矿化CO2工艺简单、操作便捷,常温常压下即可进行矿化反应,反应最佳化时矿化率可达95%,其回收利用意义极大,在有效解决电厂等能源企业CO2排放问题同时,增加企业副收益,降低企业生产成本,促进环保循环经济的发展。

粉煤灰矿化CO2工艺中因其接近CO2排放源,使得电厂实现低碳减排、废物利用更具有长远推广普及意义。粉煤灰因其组分及工艺控制条件不同,其矿化CO2效率从30%~90%不等。粉煤灰矿化封存CO2工艺是一种非常适合我国燃煤电厂绿色环保低能转型下的CCUS技术革新中一种新型CO2捕集利用一体化技术,生产运行装置改装简易、成本低、产能高,可作为我国火力发电企业目前实行碳中和目标最具发展应用的技术储备工艺。

利用碱性工业固废矿化捕集CO2工艺,是能源企业实现大规模减排及废物资源化利用重要途径,可有效解决废弃物堆积处置问题,实现就地减排,减少运输成本,矿化形成的高附加值副产物还可提升能源企业经济效益。参考以上碱性工业固废矿化工艺,我国能源企业可在已有生产工艺基础上,耦合单个或多个矿化工艺进行生产装置改造和生产参数优化,形成一条闭环的资源化利用新途径,节能利废,绿色发展。

5 结语

我国有关CO2矿化捕集封存技术大部分已由基础理论研究阶段发展至现在的中试或工业示范阶段,但仍未形成商业化普及应用。未来在CO2矿化示范工程研究试验中,应进一步改善和优化反应条件、改进工艺流程及生产装置,降低过程能耗,提高CO2矿化效率及副产物产品收益率,促进矿化工艺流程简单化、低成本化方向发展。通过集发电、采矿、矿化反应及生成产物处理一体化工艺流程,达到CO2减排及矿化利用资源的最佳资源整合,进一步推进碳捕集矿化封存集成示范工程及商业化应用进程,加快CCUS 技术相关管网规划布局和基础设施建设,助力我国能源企业完成减排目标,实现碳中和愿景。