降转式内喷铝施工技术的应用

肖 宇

中国化学工程第十三建设有限公司 河北沧州 061000

石油化工装置会涉及较多的中间产品罐、成品储罐或者其他储罐,且因储存的介质大多是精细化中间产品或者各种成品原料,对储罐内壁的接触表面提出了更高的防腐蚀及喷涂覆盖层的要求。储罐内壁的喷涂作业,按照以往常规的施工方法,一般是搭设脚手架进行喷砂、喷涂。这种方法费时费力,效率不高、安全系数差。而降转式内喷铝施工技术的应用,有效填补了这方面的不足,在储罐内喷涂作业方面极具推广价值。

连云港石化有限公司年产135 万t PE、219 万t EOE和26 万t ACN 联合装置工程项目中的72/ 91 万t/ a EO/ EG 装置属于乙烯的下游装置,装置单套体量为目前国内最大,采用的是壳牌公司提供的SHELL MASTER EO/ EG 工艺包。该工艺装置内都设置了乙二醇产品中间储罐,储存介质品质要求高,罐体内必须保证洁净度,以防止产品遭受污染。降转式内喷铝施工技术在本项目的成功应用,有效地提高了施工进度,节省搭设大面积高空脚手架的费用投入和相应施工工期,提高了施工便利性和喷涂质量。

1 关键技术及创新点

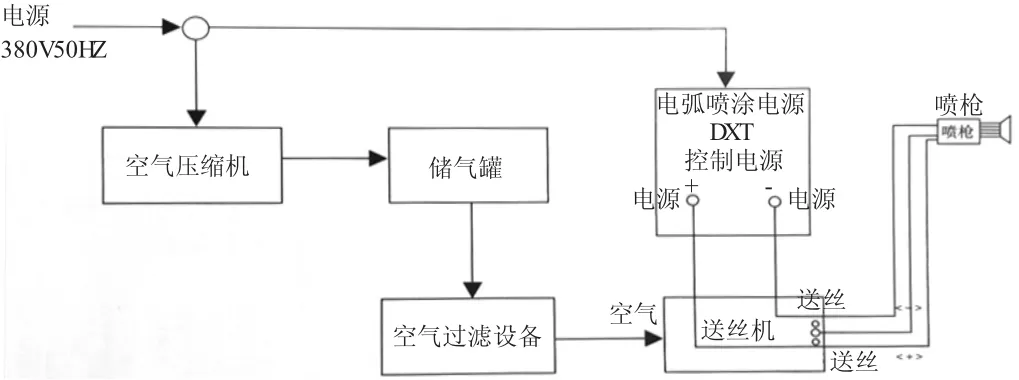

内喷铝属于热喷涂工艺,铝粉被高温高速地喷涂到钢材表面,形成喷镀层,防腐蚀能力很强。该技术采用电弧超音速喷涂,为多层复合喷涂。电弧喷涂属于一种热喷涂方法,利用两根连续送进的金属丝作为自耗电极,在其端部产生电弧作为热源,用压缩空气将熔化了的丝材进行雾化,并喷向工作表面而形成一种结合强度高、孔隙率低、表面粗糙度低的喷涂层。

降转式内喷铝是利用降转装置,将喷枪、电弧机及人员同步移动至作业区域,保持作业最佳距离,自上之下对设备内部进行有效的施工作业。作业人员可根据喷涂效果随时自调整喷涂机,减少搬运周转设备的步骤和风险。在设备内部控制通风置换、喷砂作业、内喷作业,空气吹扫多种作业在降转过程中能更好地衔接和切换。

对于储罐类设备,外部劳动保护完善后,盛水试压、正负压试压完毕后,具备进行内防腐的工作条件。具体实验流程如图1 所示。

图1 降转式内喷铝施工流程示意图

2 降转式内喷铝关键技术

2.1 降转装置

储罐内壁施工降转装置是为了满足石化行业储罐、沥青罐等罐状设备的内壁检修、防腐而设计的新型作业平台。降转装置由罐顶安装、提升机构、作业平台、罐顶固定、垂直立柱和回转机构等部分组成,详见图2 和图3。其额定最大起重量为180~250kg,直径越大,额定载重量越小。该设备主要特点如下:

图2 罐内壁降转装置示意图

图3 设备装配图

(1)具有广泛的适应性,任何罐体内壁的检修、防腐,以及不同直径、高度的施工状况均可使用;

(2)安装拆卸方便,所有零部件均根据储罐人孔大小进行设计制造,将部件搬运到罐内后进行组装即可;

(3)完全颠覆以往满堂红脚手架的搭建方式,安装搭建时间可节省80%,有效节省人力、物力;

(4)设备的安全保护装置齐全,灵敏可靠,设有上行程开关、两套防坠保护器、立柱上下端固定装置和上卷扬机牵引等。

(5)施工平台由大臂标准节对接组成,可根据储罐直径进行长度调节,1 万m3及以下大臂长度不可超过28m;

(6)垂直立柱由立柱标准节及调整节组成,可根据罐顶高度进行调节。当罐顶高度不高于20m 时采用φ48 立柱标准节,当罐顶高度大于20m 但小于30m 时采用φ76立柱标准节。

图4 为降转装置及安装实景。

图4 降转装置及设备安装实景

2.2 金属表面预处理

金属表面处理主要采用喷砂除锈工艺:

(1)储罐作业表面喷砂除锈后,粗糙度根据要求要达到80~100μm。未达到粗糙度要求的作业面,不得进行喷涂涂料作业。喷砂除锈时压缩空气的压力需达到0.6MPa,确保喷嘴直径达到8~10mm,并要求达到60°±5°的喷涂角度及(120±10)mm 的喷涂距离。

(2)除锈等级均需达到GB8923- 2011 中要求的Sa3级(图5),即储罐板材表面应无可见的铁锈、浮灰、油污、重皮和油漆涂层等附着物。用标准彩图对比后,储罐作业表面的金属色泽应符合要求。并要将表面的附着物用压缩空气吹净,尽快在规定时间内完成喷铝作业。

图5 金属表面除锈验收等级

(3)不得进行喷砂除锈作业的环境要求为储罐作业表面温度低于露点温度3℃或湿度>85%。

(4)喷砂除锈完成后,储罐喷涂作业表面应用压缩空气吹扫干净,除去表面的残留磨料和灰土,使金属表面保持洁净。

(5)无法进行喷砂处理达的部位,可配合采用角磨机除锈,角磨机除锈等级也应达到St3 级。

(6)喷砂使用干燥矿砂,颗粒大小均匀。其粒度组成及标准筛号:全面通过3.2 筛孔,不通过0.63 筛孔,0.8筛孔筛余量不小于40%;且质地坚硬有棱角,不得含有盐、油污和泥土等杂质。图6 为矿砂颗粒照片和喷砂效果图。

图6 矿砂颗粒(a)和喷砂效果(b)图

2.3 降转式内喷铝

降转内喷铝主要在常规的喷砂和喷铝作业的同时,采用降转装置,达到360°自由作业。储罐内喷铝施工应按照储罐上部至下部的顺序进行,从储罐顶部开始连续喷完。每层喷砂完成后先保留500mm 的范围暂不喷涂,避免下层对上层喷铝成品造成不必要的损坏或损伤。待拆除降转装置移至罐体外部后,在罐底进行作业。储罐底板与壁板下部1m 范围内可一次完成喷砂及内喷铝的工作(从人孔北侧向人孔方向倒退作业)。

2.3.1 准备阶段

(1)供气系统压力参数:作业时供气系统的压缩空气应保证在0.55M ~0.6 MPa 的工作压力,流量在1.6m3/ min 以上。使用的压缩空气压力尽量低于要求值。压力提高会增大金属颗粒飞行速度,增强金属颗粒冲击力,同时使融化喷涂颗粒雾化程度增大,使喷涂层达到致密均匀的效果,同时也会使喷涂层的结合强度进一步提高。

(2)工作电流与电弧电压的选择:根据丝材成分确定喷涂作业时电压的高低,通过转换开关调整工作电压。送丝速度与工作电流关系密切,通过调节电流调节旋钮,进一步保证工作电流和送丝速度的配合达到最佳状态。在一定的情况下,不同大小的工作电流会影响喷涂的工作效率。随着电弧喷枪电压的提高相应增加了电能量,也会增加喷涂颗粒的温度,但温度不宜过高,否则会造成喷涂颗粒氧化。

(3)喷涂时喷枪距工作表面距离的确定:电弧喷涂作业时,为保证喷涂质量符合要求,必须选择合理的喷涂距离。一般电弧喷枪的喷嘴与被喷涂工作表面的距离为150~200mm。喷涂作业时若距离超标或不达到要求,会导致喷射速度下降,从而影响喷涂的涂层强度,不能保证喷涂效率和喷涂质量。

图7 为电弧喷涂设备系列配置型式。

图7 电弧喷涂设备系列配置型式

2.3.2 操作阶段

(1)人员、机具均已到达降转平台作业区,且金属表面预处理质量验收达标。启动电弧喷涂机后,将铝丝由后手管放入喷枪并伸出喷枪嘴约8mm 范围,保证伸出长度在12mm 以内。将铝丝擦拭干净,用压缩空气推动铝丝前进,使熔融后的铝丝形成雾状喷射到作业表面,进一步形成喷涂层。

(2)喷枪的工作速度:为了保证喷涂层达到均匀的效果,使用喷枪匀速移动作业。先按较慢的速度进行第一层的喷涂(第一层的喷涂厚度可按总厚度的40%~50%进行);第二层按比第一层稍慢的速度进行喷涂。一般每分钟喷涂0.3~0.35m。第一层和第二层的喷涂方向应相互垂直。

(3)喷束的重叠:为了保证喷涂层质量、外观清洁、厚度均匀,在喷涂的作业面较大时,可根据实际情况划分成若干小区进行喷涂。各分区之间接头处喷涂时要均匀重叠。喷距保持在100~120mm,保证4~5cm 的喷束宽度,喷涂时的喷束重叠量通常为1/ 3。

(4)各层喷铝作业间隔时间的要求:当喷涂时的作业面积比较大时,喷涂完毕后,第一层各区域作业表面应保持洁净,喷涂完成的构件表面要有防止各类物体触碰的措施。每次喷涂完一层后经过10~15min 的间隔时间再喷涂下一层。

图8 为设备内部喷铝前后效果对比。

图8 设备内部喷铝前后效果

3 实践结果

在常规的化工介质储罐类设备内防腐工艺中,通常采用满堂红式手脚、可拆卸移动式脚手架等。降转式内喷铝工艺具有更加可靠、便捷、安全的优点,属于新设备、新技术,普遍适用于化工装置,有极大的推广价值。施工过程中极大地缩短了工期,节省了大量的脚手架搭拆费用,使施工成本大幅降低。同时,储罐内部作业人员劳动环境得到保障,人员和机具转用自由便捷,作业效率大幅提高。

现阶段国家大力推进石化行业的发展,加快国内石化产品园区的建设。越来越多的石化化工装置不断调高工艺,更新设备。随着中间产品的不断精细化,以及越来越多的化工生产原料、中间产品的需要储存中转,内防腐施工必不可少。降转式内喷铝施工技术在连云港石化EO、EG 装置乙二醇储罐内喷铝的成功应用,将更好地推动化工储存设备的内防腐工程发展。