尕曲水电站调压井大断面不良地质条件下开挖施工

王 彬

(厦门安能建设有限公司,福建 厦门 361000)

尕曲水电站调压井区内围岩主要为碳质板岩和千枚岩,地质条件较差,岩体内层间结构面较为发育,属于Ⅳ类不稳定围岩。设计为调压井顶标高为3215.09,断面为圆形,开挖断面直径9.1m,井壁高82.4m。为了加快工程进度和减少投资,提出的预固结灌浆结合永久灌浆施工,将原设计永久的垂直井壁的灌浆改为竖直方向环绕井壁的灌浆,提前对竖井周围岩石进行Ⅰ序固结灌浆,确保了开挖进度和质量;后期再进行Ⅱ序固结灌浆,满足设计整体调压井周围岩石的固结灌浆的要求。

1 调压井施工前准备

1.1 施工程序

施工支洞→压力管道上平段→引水隧洞与调压井交叉段→顶部边坡明挖→上部盖重板及锁口混凝土→调压井一期固结灌浆、导井固结灌浆→导井开挖→调压井二次扩挖→底部交叉混凝土浇筑、调压井钢管安装及混凝土回填→调压井二期固结灌浆。

在先进行调压井导井施工及一期预固结灌浆施工同时,必须安排交叉口段支护加固施工;在两者完成后开始调压井扩挖施工。

在调压井扩挖施工完毕后,进行底部混凝土衬砌,保证底部立体交叉洞室安全;衬砌完后搭设安全平台,保证底部道路畅通,开始安装钢管及回填混凝土。

1.2 施工支洞布置

调压井底部施工支洞将作为调压井竖井、底部交叉口、引水隧洞及压力管道上平段的开挖出碴、调压井底部交叉口、引水隧洞及压力管道上平段混凝土衬砌施工、压力管道上平段及斜井段钢管安装等的通道,非常重要。在调压井开挖后,与调压井交叉的3个洞口的安全稳定,直接影响压力管道安装及运输。目前引水隧洞已开挖完毕,已开始进行底板混凝土浇筑及消缺处理;压力管道上平段及斜井段目前还未开挖,在目前已开挖的支洞中选择合适的位置将该支洞与压力管道上平段相接。支洞断面尺寸应充分考虑出碴车和运输的要求。该支洞应采取钢筋混凝土衬砌,作为永久检修洞与排水洞予以保留,与引水隧洞相接位置设置钢结构进人门(城门洞形)。

1.3 调压井扩挖前要完成工作

调压井底部与压力管道上平段、引水隧洞、施工支洞等交叉段,如何保证交叉洞段[1]开挖过程中岩石的稳定问题,是本工程的施工关键。如果压力管道上平段待调压井扩挖完后开挖,工期很难保证,因支洞断面较小,影响调压井底部衬砌,因此在调压井扩挖前,此段支护至关重要。3个交叉口段10m左右尽量浇筑混凝土,并进行灌浆。如交叉口段断面满足不过流条件,必须进行固结及回填灌浆施工。

2 调压井施工

2.1 调压井固结灌浆

原设计井壁围岩固结灌浆为径向灌浆,灌浆深度3m,孔排距3.0m。鉴于调压井井壁周边设置了内衬钢板,该灌浆只有在竖井开挖完后进行裸岩灌浆。施工时需搭设满堂脚手架,安全风险大,灌浆质量也难以保证,且将影响井壁混凝土的浇筑工期。采用超前预固结灌浆[2]结合永久灌浆施工,其中固结灌浆孔布置及相关要求如下:

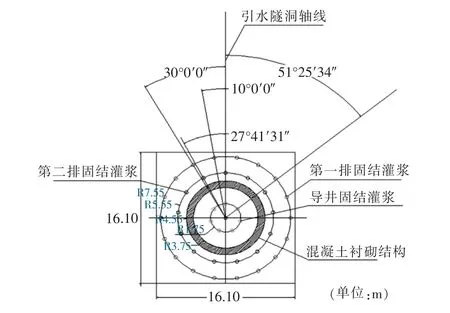

(1)竖向固结灌浆孔沿井壁周边布置两排,排距2.0m。第一排距衬砌混凝土1.0m,孔轴线半径5.55m;第二排距衬砌混凝土3.0m,孔轴线半径7.55m。第一排的孔距2.682m,孔间圆心角27.692°,第一排的孔从引水洞轴线位置开始布置,共计13个孔;第二排的孔距2.635m,孔间圆心角20°,第一个孔从引水洞轴线向左偏移10°布置。具体布置如图1。

图1 调压井固结灌浆及锁口混凝土平面布置

(2)灌浆孔深度暂定深孔75m、浅孔70m(一序孔深75m、二序孔深70m),在灌浆前根据钻孔取芯和压水试验情况进一步研究确定深度。

(3)在调压井顶部平台先浇筑混凝土压重盖板,厚度1.5m,按构造要求在底面、顶面和靠井壁侧配置直径20mm、间距20cm的钢筋。盖重板外形为有利于施工建议为方形,边长16.1m,盖重板不占井壁衬砌位置,中部为圆形,直径5.55m。盖重板下面沿竖井开挖直径9.1m位置开挖浇筑厚度80cm高度2.0m的锁口混凝土,并在表面配置直径20mm、间距20cm的钢筋,锁口混凝土不占衬砌断面。

(4)分二序施工,在锁口混凝土浇筑完成达到强度后,先施工内圈第一排孔和第二排一序孔,待井壁混凝土浇筑完成后,再实施第二排孔二序孔灌浆。为进一步查明井壁的地质条件,可将第一排的一序孔中的2~4孔作先导孔,钻孔取芯并作相应压水试验,根据查明的情况研究确定灌浆深度。在反井钻机钻孔前,需对导井部位进行固结灌浆,避免卡钻、塌孔等现象出现。灌浆拟采用自上而下,孔内循环灌浆法,透水率不超过5Lu,灌浆压力初步为0.4~1.0MPa(根据灌浆试验参数确定)。

(5)因岩石破碎,节理裂隙发育,采用自上而下分段的深孔固结灌浆(孔内循环),灌浆段长度宜采用10m,特殊情况下可适当缩减或加长。灌浆段的长度应根据灌区地质体的裂隙发育程度、破碎情况、渗透性、钻孔过程中岩性情况等因素综合确定。地层的透水性和吸浆率愈大,则灌浆段的长度愈短;反之,则可长些。加固预固结灌浆孔施工采用配置扶正器及防塌卡装置的潜孔锤冲击回转钻进方法,先导孔及灌浆效果检查孔采用回转钻进方法。

2.2 调压井竖井开挖及支护

(1)开挖程序:导井开挖(直径1.2m)→溜碴井开挖(直径2.5m)→井壁扩挖(直径9.1m)。

(2)导井和溜碴井[3]开挖:采用反井钻机自上而下钻φ216mm的先导孔,然后自下而上钻φ1200m的小导井,再自下而上人工扩挖成φ2500mm的溜碴井。

(3)竖井开挖:在溜碴井开挖完成后,再自上而下,采用“短循环、快速作业、强支护、弱爆破”[4]开挖,调压井底部出碴,直至挖到井底。

(4)竖井开挖临时支护:采用常规喷锚支护。支护紧跟开挖工作面,每层开挖完成后,先初喷3~5cm混凝土,再进行锚杆施工、挂网,再进行二次喷混凝土施工。二次喷混凝土厚度5cm左右。系统锚杆直径可采用φ25mm,长度为L=4.5m,间排距为3m×3m;长度为L=3.5m,间排距为3m×3m;两种长度锚杆间隔布置。锚杆外露长度0.5m。在局部断层破碎带等地质条件较差位置可增加环向钢支撑,钢支撑可采用I18工字钢。支护方案可根据地质条件变化进行调整。

2.3 调压井施工监测

调压井与引水隧洞顶部是立体交叉作业,虽然不影响引水隧洞施工,但整体岩石较差,开挖单响药量要控制,尤其快要扩挖至调压井底部,避免因开挖震动造成底部洞室的塌方,因此在开挖过程中现场必须有统一安全值班人员,随时岩体施工监测[5]及掉块,以保证施工人员的安全。

3 结语

调压井通过采用超前预固结灌浆结合永久固结灌浆方法进行加固处理,在开挖过程中,严格按照以上施工程序执行施工,未出现调压井塌方现象,确保了施工安全;通过灌浆质量检查,可以满足设计对灌浆的要求。此方法不仅加快不良地质段调压井开挖进度及满足质量要求,又能减少灌浆施工成本。