信江双港航运枢纽工程三角闸门制作工艺探究

刘冬梅

(广东省源天工程有限公司,广州 510000)

随着国民经济的高速发展,水路运输在整个交通运输网中的重要作用日益彰显,现代化航道使梯级渠化成为内河航运建设的主要方式。船闸作为梯级渠化工程中的典型通航建筑物,其门型选择一般对工程的可靠性、耐久性具有直接影响。一般而言,国内大、中型船闸中常用的闸门有人字闸门、横拉闸门、三角闸门和升降式平板闸门等。其中,三角闸门是由两扇垂直轴转动的竖向弧形门扇组成,能承受双向水头,可在动水条件下启闭或在局部开启条件下利用闸门本身进行输水,因此常用在感潮河段的船闸上,利用平潮开通闸来提高船闸的通过能力[1]。

目前,长江下游地区的江苏长江沿岸附近的船闸三角闸门使用普遍。三角闸门结构复杂、技术要求高、运输难度大,且拼装、焊接工作量大,加工周期长,对闸门的制作与运输提出了严格要求[2]。为保证闸门在合理配置资源和保证进度的前提下科学、合理施工,结合江西省信江双港航运枢纽工程上、下闸首三角闸门制造实际,对其制作工艺要点进行专项探究,以期为我国今后三角闸门的制造积累现实经验。

1 工程概况

信江双港航运枢纽工程是江西省“十三五”重点项目、信江高等级航道建设的重要组成部分,工程位于距鄱阳镇下游3km的饶河上,是一座以航运为主,兼有其他综合利用要求的航运枢纽工程。工程建设主要内容包括枢纽工程、库区工程、附属配套工程等[3]。枢纽水库总库容约10.64亿m3,正常蓄水位以下库容约2.28亿m3,枢纽工程为二等工程。枢纽总体布置从右到左依次为:右岸连接坝、右岸船闸、二线船闸、泄水闸(18孔)、连接坝段、左岸鱼道。工程建成运行后,将在畅通全线水运、提升航道等级、促进船舶行业发展等方面发挥着重要意义。

泄水闸(18孔)孔口宽度14m。船闸级别为II级,设计船型为2000t级,船闸有效尺度为230m×23m×4.5m(长×宽×门槛水深)。库区内设置竹子岭、黄沙港、白溪口和磨盘洲5座副坝(磨盘洲2座),竹子岭、黄沙港、白溪口各设置渔船闸1座,共3座,渔船闸有效尺度为30m×4m×1.6m(长×宽×门槛水深)。左岸布置鱼道,孔口宽度5m,设有2个进口,1个出口。

信江双港航运枢纽工程的金属结构设备由泄水闸、船闸、二线船闸上闸首、鱼道、渔船闸等5部分的闸门、阀门等组成。船闸自上游至下游依次布置有上闸首检修闸门、上闸首工作闸门、下闸首工作闸门、下闸首检修闸门,闸首充泄水廊道内布置工作阀门,闸室内设有浮式系船柱,相应设置操作和控制各种闸阀门的启闭机械。二线船闸上闸首布置有工作闸门及启闭机,检修闸门与船闸共用。鱼道自上游至下游依次布置出口检修门、防洪门、进口检修门,相应设置操作和控制各种闸门的启闭机械。渔船闸自上游至下游依次布置上闸首工作闸门、下闸首工作闸门。本文重点对上闸首、下闸首的三角闸门及埋件的制作工艺进行探讨。

1.1 三角闸门主要设计参数

上闸首三角闸门半径13m×高15.9m,单扇门叶重量149t,门叶整体制作分6节运输,门叶分节后最大运输单元尺寸15.2m(长)×3.65m(宽)×2.60m(高),最大运输单元重量17t。下闸首三角闸门半径13m×高17.7m,单扇门叶重量153t,门叶整体制作分6节运输,门叶分节后最大运输单元尺寸15.2m(长)×3.7m(宽)×2.60m(高),最大运输单元重量19t。闸门满足公路运输要求。

1.2 三角闸门制作工艺

三角闸门制作工艺流程可划分为施工准备、闸门制作(闸门门叶制作、桁架制作、端柱制作、运转件加工)、埋件制作、部件防腐、运输及拼装等(如图1)。在施工准备阶段,应做好技术准备与施工主要资源准备:(1)技术准备包括图纸会审、编制实施性施工方案和技术资料准备,即在正确理解设计意图基础上,编写具备可实施性的施工组织设计,并明确分部和单元工程的质量目标及要求,确定质量控制要点。(2)施工主要资源准备为制定科学合理的劳动力需用量计划、设备资源配置计划,并根据施工总进度计划迅速组织人员、材料和机械设备进场[4]。

图1 三角闸门制作工艺流程

1.3 闸门制作工艺

根据相关技术条款、施工图纸和运输条件,闸门门叶采用厂内按分段工艺图在胎模中整体制作、厂内试组装、分节解体的制作方案。具体流程为:以闸门面板为基准,将其固定在稳定合格的胎架上整体拼装分片制作;各中间梁、顶、底梁、纵梁、端柱等构件在专用平台上拼装焊成部件;各拼焊完成的部件按工艺线路在胎架上总装、定位、形成闸门门体;闸门成形后,脱离胎架,采用水、火或锤击等方法进行矫正。

1.3.1 门叶制作

门叶在工厂内分节制作、整体拼装,闸首闸门左右对称制造,闸门门页上单个构件的制造偏差应符合相关规范要求。具体制作工序可分为3步:

(1)门叶各部件放样、下料、矫正、预变形。

(2)门叶各部位组合件的拼装、焊接及矫正:①主横梁、T型梁、纵梁、端柱梁等在专用胎架上进行拼装,胎架尺寸和图纸具有吻合性,钢性要达到要求。②面板按面板拼接工艺图在专用胎架上,依顺序进行拼接,如有变形需矫正,用样板对面板弧面进行曲率半径控制。③圆弧段面板在轧圆机上按图纸要求轧出弧段,要求与样板的不吻合值不大于1mm。④弧段面板采用CO2气体保护焊或手工电弧焊,直段面板、顶底梁腹板采用埋弧自动焊,按焊接工艺进行。⑤闸门端柱转金加工车间,用钻模钻顶、底枢座连接螺孔。⑥以上各部件经拼装、焊接、矫正、金加工后,按图纸尺寸及相关规范中的有关条款进行检验,做好检测记录,合格后转下道工序整体拼装。

(3)门叶整体拼装、焊接、矫正。

1.3.2 桁架制作

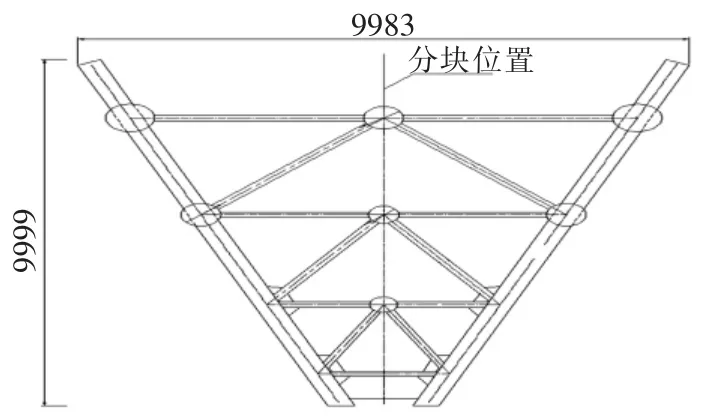

三角闸门桁架系是一个由无缝钢管与钢球及节点板组合连接而成的空间立体结构(桁架分节如图2),需通过每个平面内的杆件所在的正面视图来放大样、计算杆件实长及划出杆件端部的相贯形态,并找准理论中心线。具体制作工序分为3步:

图2 顶底片桁架分节示意图

(1)放样下料:连接型杆件两端都是平直头,杆件划线后放收缩量,保证杆件的准确长度,并用相贯线切割机下料,料下好之后对其进行矫正。

(2)单件拼装:按顶片、上斜片、下斜片、底片桁架的正面视图放样立拼装胎模,在胎模中拼焊成四个平面桁架。

(3)由于运输条件限制,桁架结构需分解后运输至工地,在工地现场进行拼装焊接。

1.3.3 端柱制作

端柱的腹板料下好之后,转机加工车间加工焊接坡口,并进行削斜处理。两侧翼缘预弯,且腹板对接,端柱背面中间立板与翼缘板拼焊成梁系。焊接完成后通过高频振动去应力法去除端柱焊接应力,以保证端柱同轴度符合要求。之后组拼端柱整体,拼装时要控制好桁架中心线和螺栓孔相对位置,焊接并矫正。放好端柱中心线和安装控制线后,打好样冲印。端柱与顶枢座、底枢座实配划螺栓孔线,转金加工车间钻孔。最后检验合格后,转防腐车间防腐。

1.4 闸门埋件制作工艺

根据相关技术条款和施工图纸,对闸门埋件采取分单元制作、厂内试组装的制作方案。对接部位端面进行铣切加工。在工厂内整体试组装检查,分类编号标识。厂内防腐,留最后一道面漆到工地防腐。按部件分类以门为单位捆扎,由陆路运输至工地现场安装后进行喷面漆防腐处理。具体工序为:

(1)按施工图纸编制材料表。

(2)零件放样、划线。所采用的原材料须检验合格。

(3)依据埋件施工图纸搭设拼装胎架。

(4)在检验合格的胎架上拼装拉座预埋底板,侧止水预埋件,矫正平直。

(5)严格按照焊接工艺进行施焊。

(6)埋件制作完成后,采用型钢矫正机、压力机或火焰矫正法进行矫正。矫正过程中,应保护工作面不受损伤,采用软质材料垫衬保护。

(7)矫正平直的埋件,经检查合格后转加工车间铣、刨端面和工作平面。

(8)预埋承轴台铸件等按有关规范要求检验。

(9)以上各道工序均按规范有关埋件制作条款进行检验,合格后做好检测记录,转下道工序试组装。

(10)放大样,搭设平台,埋件试组拼。

(11)埋件编号,解体。

(12)埋件防腐严格按防腐工艺进行。

(13)埋件分类打包,等待发运。

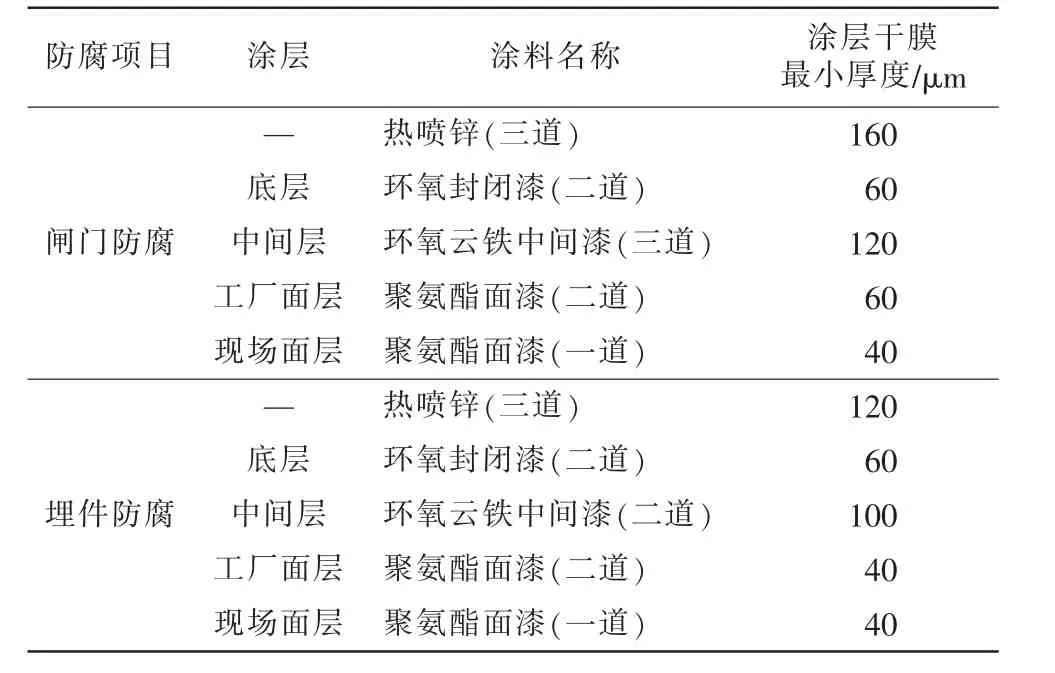

1.5 闸门部件防腐工艺

为保证三角闸门工作的耐久性要求,须对闸门及其埋件进行防腐处理[5],防腐项目及方法如表1。防腐流程分为:表面预处理、表面涂装、涂料涂层质量检查、喷锌涂层、锌涂层的检验、涂层封闭等。喷锌涂层作为防腐处理的关键环节,主要技术要求为:

表1 闸门及埋件防腐项目和方法

(1)锌涂层最小局部厚度为160μm,分3次喷完,每层厚度和锌层最小局部厚度及封闭层、面漆的涂料牌号、涂层道数、每道漆膜厚度和漆膜总厚度必须符合规定。

(2)表面预处理用喷砂法按相关规范实施。经处理的钢材表面应达到规定的除锈等级Sa2.5级,粗糙度应在Rz60~100μm范围内,且应干燥、无灰尘。

2 结语

三角闸门零部件多而杂,主梁下料、焊缝拼接位置设计难度大,空间结构中心线和节点控制比较复杂,且加工件及预埋件等精度要求高,制作周期长,因此在制作过程中应科学合理地进行工艺设计。结合信江双港航运枢纽工程上、下闸首三角闸门制作实际,重点对闸门门叶、桁架、端柱及闸门埋件制作工艺进行了探究,并分析了闸门部件防腐工艺。工程实践表明,制作好的三角闸门经监理单位和业主单位检测、验收后,符合相应质量等级要求,可为我国今后类似三角闸门的制作与安装积累经验。