羧基丁腈橡胶/PA12热塑性弹性体的制备及性能研究

李泽洋,岑 兰*,陈 胜,陈伟杰,杜兵华,张二帅

(广东工业大学材料与能源学院,广州 510006)

0 前言

TPV是通过对半结晶热塑性树脂和橡胶进行动态硫化制备而成的,其熔融共混过程中热塑性树脂与橡胶相发生选择性交联[1],是一种特殊类型的热塑性弹性体(TPE)。动态硫化胶由分散在连续热塑性树脂基体相中的交联橡胶颗粒组成,动态硫化导致橡胶黏度增大,形成以塑料相为连续相、橡胶相为分散相的“海-岛”结构。与未交联的TPE相比,TPV具有更好的回弹性、较高的耐热性、较低的永久变形性和较强的耐油性。基于这些优点,TPV在汽车、建筑、电子等行业已有广泛应用[2]。目前,已经商业化的TPV产品是三元乙丙橡胶/聚丙烯(EPDM/PP)。由于EPDM和PP具有非常好的相容性,在不使用任何增容剂的情况下EPDM橡胶颗粒也能均匀分散于PP相中[3]。但是EPDM/PP的耐油性能和耐热老化性能不理想,在一些高温含油的环境应用中受到限制。为了满足这些应用要求,有研究人员开发了一种新型TPV材料,将硫化硅橡胶(PDMS)分散在各种热塑性工程塑料(如PA12)中[4],但由于PDMS与PA12的相容性较差,导致TPV的力学性能较差。

XNBR和PA12都有较高的耐油性和耐热性[5]。XNBR具有良好的耐磨性,较高的拉伸和撕裂强度[6],而PA12具有优良的耐酸碱性能,并具有良好的耐疲劳和耐磨性。此外,XNBR和PA12具有较好的相容性,共混过程中两相分散更均匀[7]。本文选用2种不同羧基含量XNBR与PA12共混制备了不同橡塑比的TPV,研究了XNBR不同羧基含量和橡塑比对TPV力学性能、流变性能、耐油性能和耐热空气老化性能的影响。

1 实验部分

1.1 主要原料

XNBR1,X146,羧基含量为1%,德国Lanxess公司;

XNBR2,NX775,羧基含量为7%,瑞翁公司;

PA12,L25,广州千图新材料有限公司;

BIBP、抗氧剂1010,工业级,市售。

1.2 主要设备及仪器

开炼机,BP-815-C,东莞宝品精密仪器有限公司;

转矩流变仪,XSS-300,上海科创橡塑机械设备有限公司;

平板硫化仪,HY-25TS,上海恒驭仪器有限公司;

电子万能试验机,Al-7000,高铁检测仪器(东莞)有限公司;

邵氏橡胶硬度计,LX-A,无锡市锡晶仪器和化工原料有限公司;

旋转流变仪,MCR302,奥地利安东帕公司;

电热恒温鼓风干燥箱,DHG-9076A,上海精宏实验设备有限公司;

扫描电子显微镜(SEM),XL-30FEG,荷兰PHILIPS公司。

1.3 样品制备

首先,将PA12于80℃烘箱中干燥8 h备用;按照表1称量XNBR生胶置于开炼机中在室温环境中开炼3 min,然后加入硫化剂BIBP和抗氧剂1010,混炼5 min,薄通出片,得到XNBR混炼胶;将转矩流变仪加热到185℃,转速为60 r/min,然后加入PA12密炼2 min后,加入XNBR混炼胶进行动态硫化;5 min后取出TPV样品,然后置于平板硫化机上压成2 mm厚的薄片,最后裁样,待测性能。

表1 实验配方表Tab.1 Experimental formula

1.4 性能测试与结构表征

拉伸性能按GB/T 528—2009进行测试,拉伸速率设定为200 mm/min;

硬度按GB/T 531.1—2008进行测试;

流变性能测试:样品尺寸为ϕ20 mm×2 mm的圆片,测试温度为200℃,应变为5%,测试频率为0.1~100 rad/s;

耐油性能测试:将样品浸泡到IRM903实验油中,在80℃环境中保持70 h,取出样品并用纸巾擦去残留在样品表面的油,室温放置24 h后测试力学性能;

耐老化性能测试:将样品置于100℃烘箱中,保持70 h,取出样品在室温中放置24 h后测试力学性能;

微观相态结构观察:将样品于液氮中浸泡1.5 min后脆断,在室温条件将断面泡在甲酸溶液中1.5 h,然后用无水乙醇洗去样品表面甲酸,将断面进行真空喷金处理,然后在SEM下观察微观形貌。

2 结果与讨论

2.1 XNBR/PA12 TPV的力学性能

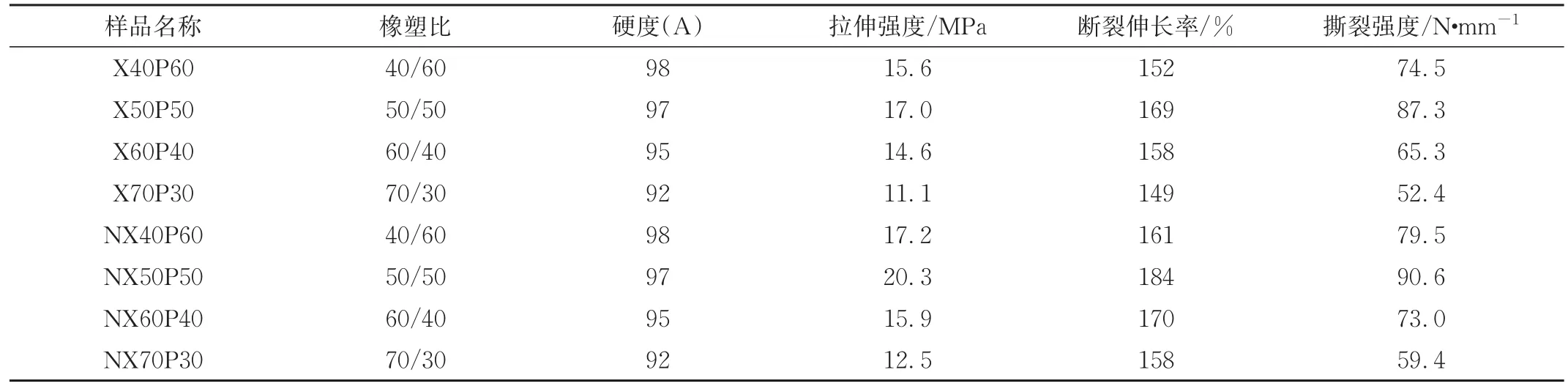

从表2中数据可以看出,随着橡塑比增大,TPV样品的拉伸强度先上升后下降。橡塑比为50/50时TPV样品的综合性能达到最佳,这是因为50/50橡塑比的TPV橡塑共混得更均匀[8]。本实验所制备的TPV样品断裂伸长率和撕裂强度随着橡塑比的增大先上升后下降;样品的硬度随着橡塑比的增加而下降,这是因为影响TPV硬度最主要的成分是塑料,塑料含量增多则样品的硬度会提高。羧基含量为1%的X146牌号XNBR制备的TPV样品拉伸强度、断裂伸长率和撕裂强度均比羧基含量为7%的NX775牌号XNBR制备的TPV样品低,这可能是因为羧基含量高的XNBR极性更强,与PA12的相容性更佳,XNBR和PA12两相的分子链作用力加强,在共混过程中两相分布更均匀,所以力学性能得以提高;另一方面,在动态交联过程中羧基含量高的XNBR交联程度更高,因此相同橡塑比的TPV样品中羧基含量高的力学性能更好。

表2 不同XNBR羧化率和橡塑比XNBR/PA12 TPV力学性能Tab.2 Mechanical properties of XNBR/PA12 TPV with different XNBR carboxylation rate and rubber/plastic ratio

2.2 XNBR/PA12 TPV的流变性能

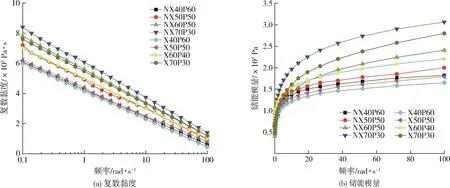

从图1(a)的复数黏度可以看出,不同羧化率XNBR制备的TPV中,橡塑比为40/60的TPV样品黏度是最低的,随着橡塑比的增大黏度也增大,橡塑比为70/30时TPV样品黏度最高。这是因为橡胶含量的增加使得TPV样品中含有交联的橡胶成分增加,在200℃条件下PA12处于熔融状态,主要由交联的橡胶相影响TPV的流变性能,交联橡胶相增加TPV的黏度也会增加[9];橡塑比为50/50时TPV的复数黏度比40/60的高,比60/40和70/30的低,这反映出橡塑比为50/50的TPV流动性良好,易加工,实际生产中有助于样品的成型,降低加工难度,从而降低加工成本[10]。从图1(b)储能模量来看,不同羧基含量TPV的储能模量都随着橡塑比的增大而增大,这是因为交联的橡胶相增多使得TPV样品的模量增大。在相同橡塑比条件下,羧基含量高的TPV其复数黏度和储能模量均比羧基含量低的TPV高,如NX50P50在频率为100 rad/s时其复数黏度和储能模量分别是9.5×104Pa·s和 20×104Pa,X50P50 在 100 rad/s时其复数黏 度 和 储 能 模 量 分 别 是 8.2×104Pa·s 和 17.9×104Pa;这说明羧基含量高的XNBR在TPV中的交联程度更高。

图1 不同XNBR羧化率和橡塑比XNBR/PA12 TPV的复数黏度和储能模量Fig.1 Complex viscosity and storage modulus of XNBR/PA12 TPV with different XNBR carboxylation rates and rubber-plastic ratios

2.3 XNBR/PA12 TPV的耐油性能

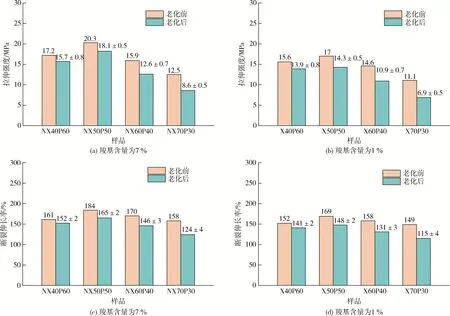

通过图2可以看出,TPV耐油老化后拉伸强度和断裂伸长率比老化前有所下降,且随着橡塑比的增加,TPV的拉伸强度和断裂伸长率下降幅度增大。如NX40P60(橡塑比为40/60)老化后拉伸强度下降了(1.5±0.8)MPa,NX70P30(橡塑比为70/30)拉伸强度在老化后下降了(3.9±0.5)MPa。分析出现这种情况的原因有两种可能:一是聚酰胺含量的减少降低了样品的耐油性;二是橡胶含量的增多导致了部分橡胶相未能完全交联。由于PA12自身具有良好的耐油性能,因此TPV中聚酰胺成分的增加有助于提高样品的耐油性能[11]。不同羧基含量的TPV样品对比发现,在相同橡塑比条件下羧基含量高的XNBR/PA12 TPV老化后的拉伸强度和断裂伸长率下降幅度比羧基含量低的TPV小,说明羧基含量高的TPV耐油性能更好。这与XNBR的羧基含量有关,极性的—COOH基团能赋予XNBR耐油性能,因此羧基含量高的TPV样品耐油性能也更好。此外,羧基含量高的XNBR与PA12的相容性更好,两相共混更均匀,XNBR在TPV中交联的程度也更高,这也与流变性能变化规律相符[12]。

图2 不同XNBR羧基含量和橡塑比XNBR/PA12 TPV耐油老化前后的力学性能Fig.2 Mechanical properties of XNBR/PA12 TPV with different carboxylation rates and mass ratio of rubber to plastic before and after oil aging

2.4 XNBR/PA12 TPV的耐老化性能

如图3所示,随着橡塑比的增大,TPV样品的拉伸强度和断裂伸长率在热空气老化后下降幅度增大,如NX40P60(橡塑比为40/60)拉伸强度在老化后下降了(1.6±0.8)MPa,而NX70P30(橡塑比为70/30)拉伸强度下降了(4.2±0.5)MPa。这是由于TPV中具有良好耐热空气老化能力的聚酰胺含量减少,导致了其耐热空气老化能力的下降[13]。从图3中还可以看到,不同羧基含量的XNBR/PA12 TPV橡塑比为40/60的力学性能老化后下降最少;在橡塑比相同的条件下,XNBR羧基含量高的TPV老化后的力学性能下降幅度比羧化率低的TPV小,分子链交联可以强化微观结构从而抑制橡胶相的老化,交联程度越高,耐热空气老化性能越好,这说明XNBR羧化率高的TPV中橡胶相的交联程度更高[14]。

图3 不同XNBR羧化率和橡塑比XNBR/PA12 TPV热空气老化前后的力学性能Fig.3 Mechanical properties of XNBR/PA12 TPV with different carboxylation rates and mass ratio of rubber to plastic before and after hot air aging

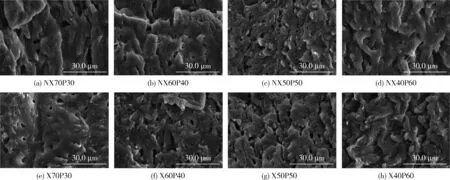

2.5 XNBR/PA12 TPV的微观相态结构

图4是经甲酸刻蚀PA12后不同XNBR羧化率和橡塑比制备TPV的SEM照片。可以从图中看到,随着橡塑比的减小,样品表面被刻蚀掉的孔洞增多。橡塑比为50/50的TPV中橡胶相在动态交联后均匀地分散在树脂基体中,橡塑比为60/40的TPV中橡胶相颗粒的尺寸更大,这种现象在橡塑比为70/30的TPV中更加明显。橡胶颗粒尺寸随橡塑比增大而增大,这说明即使在动态交联之后橡塑比高的TPV中依然存在未交联的橡胶,这部分橡胶发生团聚,因此在微观观察时看到橡胶颗粒的尺寸变大[15]。通过对不同XNBR羧基含量TPV的SEM照片进行比对,发现相同橡塑比条件下羧基含量高的TPV中孔洞分布更加均匀,因此羧基含量高的TPV力学性能更好。

图4 不同XNBR羧基含量和橡塑比XNBR/PA12 TPV的SEM照片Fig.4 SEM images of XNBR/PA12 TPV with different XNBR carboxylation rates and mass ratio of rubber to plastic

3 结论

(1)高羧基含量XNBR制备的XNBR/PA12 TPV力学性能更好;随着橡塑比的增大,TPV的力学性能先上升后下降,橡塑比为50/50时TPV的力学性能最佳;

(2)随着橡塑比增大,TPV的复数黏度和储能模量都增大;羧基含量高的TPV复数黏度较高;随着橡塑比增大,TPV耐油性能和耐老化性能下降;羧基含量高的TPV耐油性能和耐老化性能更好;随着橡塑比减小,TPV表面孔洞增多;橡塑比增大,TPV中橡胶粒子的尺寸变大。