全国产分散控制系统开发与应用

胡 波,陈 俊,杨 柳,王哲蓓

(1.西安热工研究院有限公司,陕西 西安 710054;2.南京南瑞继保电气有限公司,江苏 南京 211002)

分散控制系统(DCS)是保障电力设备安全稳定运行的“神经中枢”[1],以前国内DCS核心软硬件均采用进口产品。近年来,国际上电力网络攻击事件频发,造成设施损毁、大规模停电,甚至社会动荡,电力网络安全引起高度重视。在当前复杂国际环境下,开展基于国产软硬件的全国产DCS开发与应用,实现DCS完全自主可控,对提升电力基础设施安全水平、保障能源安全有重要意义[2-7]。

1 DCS应用现状及国产化分析

1.1 DCS应用现状

目前国内发电行业所使用的DCS分为进口和国产品牌。进口品牌DCS主要有:EMERSON公司OVATION及WDPF系统、ABB公司SYMPHONY及AC800系统、西门子公司T2000及T3000系统、施耐德I/A'S系统和GE公司新华Optimum C系统等。国产品牌DCS有科远股份NT6000系统、国核自仪NuCON N200系统、国电智深EDPF-NT系统、上海新华TiSNetPAC系统、和利时HOLLiAS MACS系统、浙江中控ECS-700系统和四方继保CSPA-2000系统等[5-8]。

据不完全统计,进口品牌DCS在国内火电市场300、600、1 000 MW等级机组的占有率分别约为45%~50%、80%、75%,其中600 MW等级机组大规模建设时国产品牌DCS尚不成熟,因此600 MW机组进口DCS占有率高于1 000 MW。国产品牌DCS主要应用于300 MW及以下机组,占比约50%左右,600 MW及以上机组占比在20%~25%。

1.2 DCS国产化现状分析

无论国产或合资品牌DCS,硬件方面,其使用的中央处理器(CPU)、模数转换器/数模转换器(ADC/DAC)、微控制单元(MCU)、现场可编程门阵列(FPGA)和千兆物理接口收发器(PHY)等核心元器件均采用进口产品,严重依赖国外厂商。软件方面,DCS上位机、下位机应用软件均具有自主知识产权,但其多基于进口操作系统自主开发,DCS上位机应用软件、现场总线软件基于Windows系统开发,控制器嵌入式操作系统、上位机桌面操作系统、数据库等关键软件须获国外厂商授权[4,9]。

综上,国内品牌DCS的软、硬件大量使用国外软件和进口元器件,存在安全隐患和“卡脖子”问题。

1.3 主要问题与研究内容

长期以来,我国整机产品强、核心软件弱,应用软件强、基础软件弱。面对我国核心元器件和基础软件产业仍处于起步阶段的现状,实现全国产DCS目标,并非简单的硬件替代与软件移植。必须解决缺少专用芯片的替代技术方案问题;必须解决芯片功能缺陷导致的模件性能差的问题;必须解决操作系统和工控软件与硬件的适配性、可靠性及综合算力等问题。

为攻克以上难题,中国华能集团牵头,联合南瑞继保,组建联合研发团队,开发出国产化率100%的全国产华能睿渥DCS,功能与性能不低于国内外同类成熟产品,且具备DEH和现场总线等功能。

2 全国产DCS的设计与实现

2.1 全国产DCS系统架构

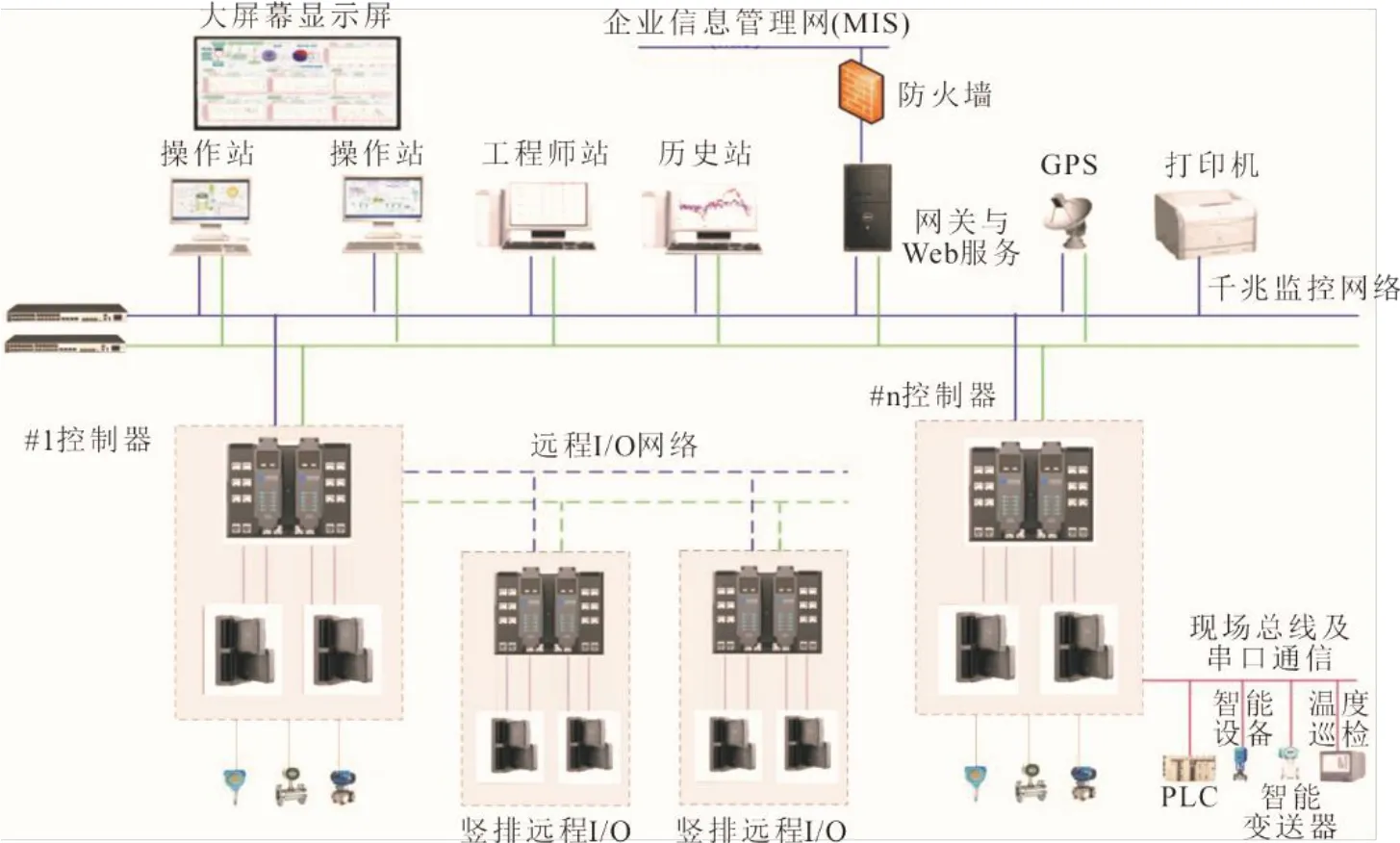

华能睿渥全国产DCS系统架构如图1所示,华能睿渥全国产DCS主要由I/O模块、控制器、工程师站和操作站等组成,以高速通信网络实现各部分间的信息交互,系统采用全冗余设计方案,包括控制器、操作站、历史站、电源及通信总线等。

图1 华能睿渥全国产DCS系统架构 Fig.1 System architecture diagram of Huaneng Revival DCS

2.2 全国产冗余控制器

控制器是控制系统中负责数据集中处理、逻辑运算以及指令响应的控制单元,承担着承上启下的重要作用。目前国内工业级CPU等核心芯片、操作系统和基础应用软件产业相对于科技发达国家较为薄弱,技术成熟度低,国产化技术不完善,性能良莠不齐,稳定性和兼容性均有待应用验证。因此,全国产化冗余控制器是全国产DCS研发的重要技术关键。

2.2.1 控制器硬件架构

国产芯片的发展明显滞后于国外,现有国产芯片的功能及性能与进口芯片存在较大差距,尤其是国产CPU的运算能力和外设接口资源不足,缺少满足DCS快速运算需求的国产嵌入式芯片。

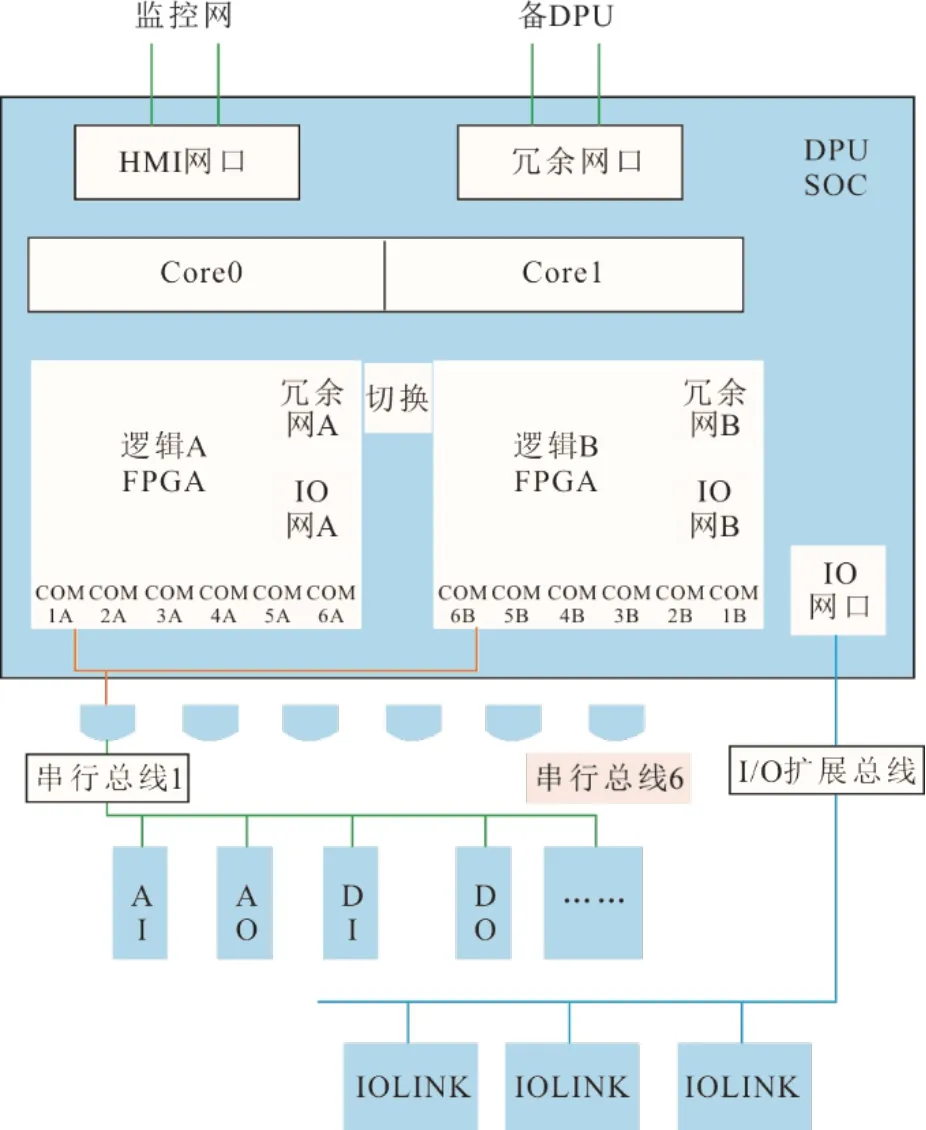

针对国产CPU的运算能力和外设接口资源不足,难以满足DCS快速运算需求的问题,设计了基于国产CPU+FPGA的控制器主协计算架构(图2),即主处理器CPU处理算法逻辑、协处理器FPGA实现通信和实时操作系统完成任务调度的冗余控制器架构,解决了DCS信息处理及数据吞吐资源不足的问题。全国产冗余控制器CPU采用中国电子飞腾FT2000/4芯片,CPU、FPGA、电源管理等所有芯片和分立元件均为100%国产。

图2 控制器硬件架构 Fig.2 Architecture diagram of the controller hardware

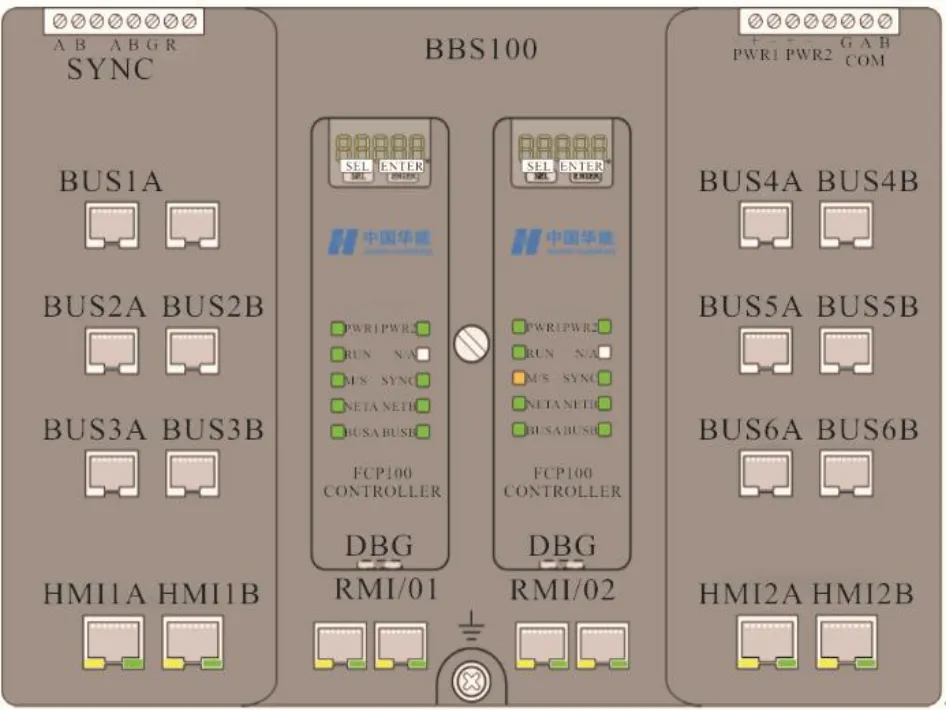

控制器提供各种接口以实现与就地I/O模块、远程I/O站点、监控后台及其他控制器通信。根据控制器应用场景的不同,控制器可分为冗余应用场景及非冗余应用场景。不论哪种应用场景,控制器模块型号不变,通过不同控制器底座实现接口的变化。冗余控制器及配套底座接口如图3所示,底座支持2块控制器模块,互为冗余。

图3 冗余控制器及配套底座接口示意 Fig.3 Schematic diagram of redundant controller and the supporting base interface

2.2.2 控制器软件架构

控制器采用国产嵌入式实时操作系统,在其基础上设计并开发了控制器应用软件。总体上,应用软件可分4个功能单元,即:

1)I/O采集及预处理单元接收串行通信总线、以太网总线或者现场总线处采集的I/O数据并将I/O数据存储在控制器中的I/O数据缓冲区,或者将I/O数据缓冲区中的数据发送给现场总线、以太网总线或者串行通信总线。

2)组态策略运算及控制单元根据上位机配置的组态逻辑及数据,进行组态策略运算并将运算结果存储在嵌入式实时数据库,将运算得出的冗余数据发送给冗余数据区,将得出的I/O数据发送给I/O数据预处理单元。

3)通信及数据发布单元控制器作为服务器端,负责处理上位机与控制器(后台与组态工具)之间的通信、数据交互及事务请求过程。根据上位机不同的请求类型可将处理结果存储于组态策略运算及控制单元,也可从组态策略运算及控制单元中请求数据或者完成相应的逻辑操作。

4)冗余同步单元负责主控制器和被控制器之间的冗余逻辑及冗余数据同步过程,冗余数据来源于I/O数据缓冲区和组态算法任务池中的冗余数据,主控制器通过冗余通信接口将冗余数据发送至备控制器。

整个控制器的数据集合是嵌入式实时数据库,即控制器作为分散控制单元囊括数据点实时状态信息。除此之外,还包括控制器自诊断任务等。

2.3 全国产模拟量输入输出板卡

DCS中输入输出模件实现现场仪表或设备的信号接入及指令输出,包括开关量输入、输出以及模拟量输入、输出,也包括功能类型的总线接口模块,其中,模拟量输入、输出精度是火电厂精准控制和稳定运行的关键。然而国产ADC芯片未集成工频抑制功能,抗干扰能力弱,精度低;DAC芯片未集成电流输出和自诊断功能,无法实现电流输出和自适应闭环调整。火电厂现场信号干扰源复杂,元器件制造与集成差异大,模拟量输入、输出模件精度问题难以解决,严重影响系统安全稳定运行。

针对国产ADC芯片精度差、离散度高、抗干扰能力差和无硬件工频抑制功能的缺点,通过引入模拟量输入调制回路优化和信号校准补偿方案,提高模件的共模干扰抑制和工频干扰抑制能力,实现模拟量卡件的高精度输入输出,精度均远优于行业标准指标。在施加IEC61000和GB/T 17626标准的EMC干扰实验过程中,I/O板卡性能不降低。

针对国产DAC芯片不能直接输出电流信号、芯片及回路无自诊断监视等功能,设计分立元器件组合处理方案,实现了0~20 mA、4~20 mA模拟量电流输出的控制和反馈诊断功能,实测精度远高于行业标准,可准确地自诊断输出异常和断线报警。

2.4 基于全国产化芯片的Profibus-DP主站板卡

Profibus现场总线为西门子制定的总线标准,目前仅对外开放了从站协议,主站协议依然需要通过进口专用芯片实现。

针对进口专用芯片的垄断,提出全国产FPGA+MCU的架构,实现Profibus主站协议核心技术,最高可达12 M通信速率;FPGA实现DP协议物理层与数据链路层功能,为上层提供收发接口;MCU主要完成从站状态机的维护、非周期任务状态机的处理、令牌环管理等功能。

通过软件方式实现Profibus-DP主站与从站实时数据通信,支持实时数据访问功能。同时,该板卡支持FDT/DTM接口,可实现Class1或者Class2主站管理功能。针对DCS现场DP主站卡件灵活多变的配置需求,提出DP从站与PA从站混合组网的方案,DP总线上通过DP/PA耦合器上送的PA数据不影响DP从站的高速数据交换。

Profibus DP主站可以配置为任意分支任意2个槽位间的SR冗余方式,且每个Profibus DP主站卡件包含2个独立的物理通道,支持灵活多样的Profibus DP从站接入方式。

2.5 跨平台的逻辑组态软件

逻辑组态软件采用组件化、模块化分层设计架构,如图4所示。最上层是界面显示层,支持可定制界面,包括软件的主框架、编程语言视图、硬件配置视图和变量视图等。第2层是逻辑结构层,抽象了用户界面无关的逻辑数据结构,包括编程语言、硬件配置、数据组态和资源链接等核心组件。第3层是服务驱动层,该层基于网络、串口驱动库,为逻辑结构提供服务接口[10]。

图4 逻辑组态软件层次化架构 Fig.4 Hierarchical architecture diagram of the logic configuration software

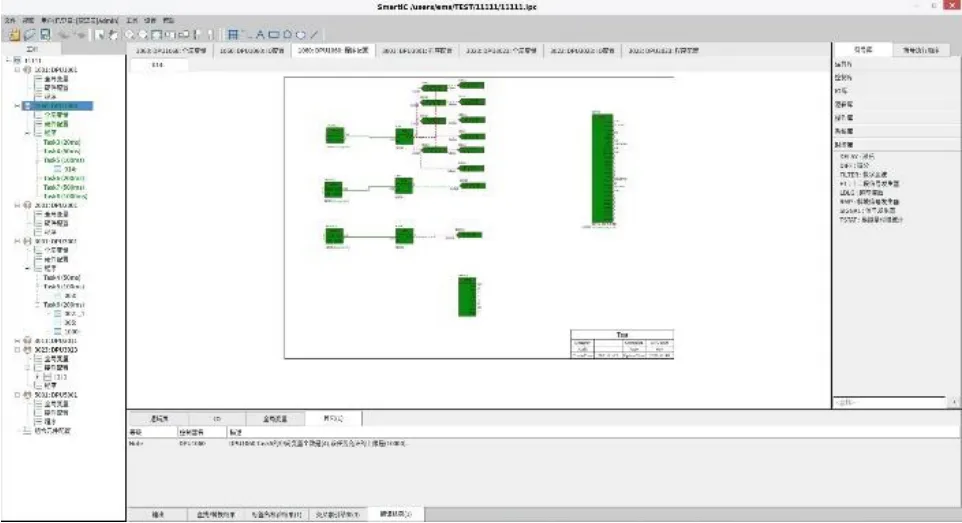

逻辑组态工具基于分层、模块化架构,支持标准定义的图形化组态语言,基于鼠标拖拽和键盘操作,提供程序组态、变量监视和调试功能,对于特殊应用,支持以程序组织单元(POU)为单位不停机在线下载功能,其界面如图5所示,并支持多语言。

图5 逻辑组态工具界面 Fig.5 The logical configuration tool interface

2.6 跨平台的数据采集与监控软件

基于跨平台C++图形用户界面应用程序,开发框架QT开发数据采集与监控软件,分为数据采集软件、组态与配置软件、在线监视软件,其中数据采集软件包括点表上招软件、数据采集软件和告警采集软件等,组态与配置软件包含画面组态软件及后台配置软件等,在线监视软件包含画面监视软件、趋势监视软件、告警监视软件、系统诊断工具、点表一览工具及报表工具等,并支持OPC-UA数据通讯和域间通信功能[11-13]。

根据用户选择用户名及口令确认其操作权限,登录系统管理软件后,可在图6所示的系统管理主程序界面选择需要执行的操作或功能。

图6 系统管理主程序界面 Fig.6 The main program interface of system management

3 华能睿渥全国产DCS特点

3.1 系统功能性

本系统克服了国产专用芯片缺失、芯片功能不全等问题,整体功能和性能达到国家和行业标准要求[14],控制器任务周期、I/O模件精度、环境适应性等多项技术指标超过国内外同类产品。控制器运算周期和I/O扫描周期均达到5 ms,为同类产品最快,可缩短保护响应时间,对设备安全有重要意义;模拟量精度较国家和行业标准大幅提升,为提高控制品质提供了良好的技术条件;模件运行环境温度宽,达到-30~70 ℃,提高了复杂生产环境下系统运行的稳定性。本产品软件吸收国内外主流DCS的优点并进一步优化,与国外某品牌DCS相比,具有以下优势功能:总线拓扑图支持自动生成,组态工具支持算法块强制,画面编辑支持第三方通用脚本(Python),且图元库更加丰富等。

3.2 系统可靠性

可靠性指标方面,本系统可用率≥99.9%,达到行业标准要求(DL/T 659—2016[15])。截至2021年12月,本产品完成投运的华能玉环电厂1号超超 临界1 055 MW机组和华能福州电厂2号亚临界350 MW机组已安全稳定运行超过1年,从未出现因DCS本身故障引起的停机事件。机组运行稳定,保护投入动作无误,自动调节品质优良。

3.3 系统兼容性

华能睿渥全国产DCS的整体框架与传统DCS一致(图1),有助于用户对系统的了解与掌握。利用本系统对在役机组进行国产化改造时,不需对机组原控制系统架构方面做大的调整,即可实现良好的兼容;对于新建机组,不存在与旧产品的兼容性问题,可直接推广应用本系统。

3.4 完全自主可控

全国产化DCS是包括控制器、I/O模件(含DEH、现场总线)在内的所有软硬件均采用国产自主可控系统和元器件,即:操作系统(包括桌面和嵌入式)、元器件(包括芯片、分立元器件等)、数据库和应用软件等全部采用国产自主可控技术和产品。

本系统的桌面及嵌入式应用软件均基于国产操作系统自主设计研发,硬件完全采用国产元器件自主设计研发,国产化率达到100%,拥有自主知识产权。

作为汽轮机核心控制系统,DEH的国产化是DCS实现全国产化的重要标志。本系统采用国产元器件,自主设计研发DEH系统专用软、硬件系统,是国内首个国产化率100% DEH系统。DEH控制器的计算周期可设置到50 ms以下,本系统示范工程项目为20 ms。同时开发的DEH专用转速卡、伺服驱动卡、伺服从卡及伺服适配放大卡,具有适应不同汽轮机厂家EH电液驱动电流的能力,且DEH和DCS的控制器采用统一的硬件平台和软件组态平台,具备DCS/DEH一体化的能力。

采用MCU与FPGA芯片开发软硬件协同的现场总线通信技术,实现了基于国产软硬件的现场总线通信功能,现场总线主站技术达到100%全国产。

经工业和信息化部电子第五研究所数据中心审查,本系统电子元器件国产化率达100%。

3.5 安全功能

华能睿渥全国产DCS通过欧盟EN61010-1: 2010/A1:2019和EN IEC61010-2-201:2018标准的低电压指令(LVD)以及欧盟EN61000-6-2:2005和EN61000-6-4:2007/A1:2011标准的电磁兼容指令(EMC)数十项严苛测试,各项试验结果和认证指标均表现良好,获得CE-LVD证书和CE-EMC证书,表明该系统在产品设计、研发以及标准应用和极端环境下测试结果均满足欧洲安全规范和电磁兼容高标准的要求[16]。

3.6 智能功能

依托华能睿渥全国产DCS示范应用机组,在传统控制器基础上加入多种智能控制算法,开发了智能控制器,并且实现了智能算法块图形化拖拽式应用。已完成了状态观测器、相位补偿网络、水燃比模糊预测控制器等16个智能算法块的研发、测试、集成,实现了协调系统优化控制、汽温系统优化控制、冷端系统运行优化、关键设备健康度分析等功能。

4 应用情况

2020年11月,华能睿渥DCS(型号:HNICS- T316火电版)成功在中国华能集团公司福州电厂350 MW机组投用,为国内首台套完全自主可控DCS机组,实现锅炉、汽轮机(含DEH)、发电机的全覆盖控制。同月,华能睿渥DCS完成中国华能集团公司玉环电厂1 055 MW机组控制系统改造、并网投运,为国内首台套百万千瓦级完全自主可控DCS机组,标志着我国高参数、大容量发电领域核心控制设备实现完全自主可控[17-19]。

2021年,华能睿渥DCS从主控系统成功扩展为主控+辅控一体化控制,完成瑞金电厂2台百万千瓦高效超超临界二次再热机组成功投运,首次在全厂范围内实现了完整的全国产DCS/DEH主辅一体化控制系统[20-21]。

5 存在的问题

1)产品须不断完善国外品牌DCS发展至今,已经历20余年的优化与升级,华能睿渥全国产DCS虽已成功应用,但新产品仍需要通过不断优化才能趋于成熟。从目前取得的成果来看,产品进一步开发势在必行,后续将结合国产软硬件生态,引入可信计算与人工智能技术,对产品进一步迭代升级。

2)开发成本较高国产软硬件生态尚不完整,各类器件和设备的品牌、选型受限,功能单一,软硬件产品性价比低,同时产品的优化需求高、迭代速度较快,从多方面增加了DCS的开发成本,导致产品的价格问题较为明显[22]。

3)供货周期较长近2年来,由于供应链问题,部分芯片供应周期普遍加长,造成DCS供货周期延长,因此,亟需建立起全国产DCS整套系统的多源化硬件选型体系。

4)亟需政策支持相比成熟产品,新研制的全国产DCS在稳定性、适应性上有待进一步验证,导致市场接受度较低,用户应用的积极性不高。因此,建议加大对自主可控工控产品推广应用的支持力度,同时希望得到国家、发电央企相关财政、采购政策支持,加大产品的推广应用力度,摊薄产品研发初期的投入费用,提高产品的性价比,从而提高其市场竞争力,形成良性循环,以应用促进产业链成熟发展。

6 结 语

中国华能集团联合国内优势技术力量,研制出国内首套全国产DCS,并在百万千瓦机组成功应用,解决了工控系统的“卡脖子”问题,实现了火电机组控制系统完全自主可控,整体达到国际先进水平,核心软件与硬件技术达到国际领先水平;本国产控制系统已大规模推广应用,极大地推动了国产软硬件与产业链的发展,提振了国人自主创新的信心与决心,对提高电力基础设施网络安全水平、保障国家能源安全和实现高水平科技自立自强具有重大意义。