混批式智能下车体制造中心集成开发

谢宁 黎琪 胡伟敏

摘 要:为满足多样化、差异化的市场需求,推动公司制造能力向数字化、网络化、智能化方向转型,提出混批式智能下车体生产线开发方案。该方案基于柔性生产理念,建立了车架调配中心;设计出“风火轮”结构式工装夹具;又提出一种“三点法”虚拟仿真程序用于焊点定位,提高了现场仿形效率,最后设计了同平台以及跨平台夹具兼容与切换方案。结果表明该开发方案很好的实现了单一生产线生产多个车型需求。

关键词:柔性生产 生产线 焊点轨迹仿形 工装夹具

1 引言

随着经济和社会的快速发展,市场的需求也在不断发生变化,消费者需求越来越个性化、差异化,使当今的制造业正逐渐向多品种、小批量、用户定制、能够迅速响应市场变化等方向发展[1]。又有“工业4.0”概念的提出,意味着对生产线进行改进、建立一个高度个性化和数字化的产品与服务的生产模式已是制造业谋求发展的必经之路[2]。如文献[3]提到的日本丰田汽车公司的精益生产体系很好的满足了多样化的市场需求,国内众多企业对精益生产的应用也越来越广泛。柔性生产作为精益生产的新动向,是根据客户订单和市场需求预测组织生产的一种先进生产方式,这一生产方式能大大降低生产成本、缩短生产周期,增强企业的灵活性和应变能力[4]。

目前已有许多学者对柔性生产进行了研究和应用,文献[5]研究了柔性生产下如何保持生产物流平衡的策略问题,文章指出使物流保持平衡是柔性生产物流管理中非常重要的工作。文献[6]研究柔性生产中人员调度问题,提出一种有效遗传算法得到最优的人员调度方案。文献[7]研究了飞机柔性装配技术,应对个性化生产带来准备周期过长的问题,同时提高装配效率。文献[8]建设柔性桥壳生产线,满足了生产过程中高质量、高效率、低成本的要求。文献[9]设计了一条生产汽车底盘零件的柔性生产线,以适应汽车零件的更新速度。文献[10]设计了汽车前轴焊接柔性生产线的生产工艺,以提高产品的更新速度。

鉴于柔性生产理念在各制造领域应用的成功,针对上汽通用五菱现场车身车间生产线的建设,为了推动公司制造能力向数字化、网络化、智能化方向转型,打造“上汽通用五菱特色制造模式”,助力公司及汽车制造行业向智能制造发展,本文提出混批式智能下车体制造中心集成开发方案。

2 生产线的工艺流程设计

工艺流程指通过一定的生产设备或管道,从原材料投入到成品产出,按顺序连续进行加工的全过程,本章将从生产线布局和生产线BOP两方面介绍生产线的工艺流程。

2.1 生产线布局

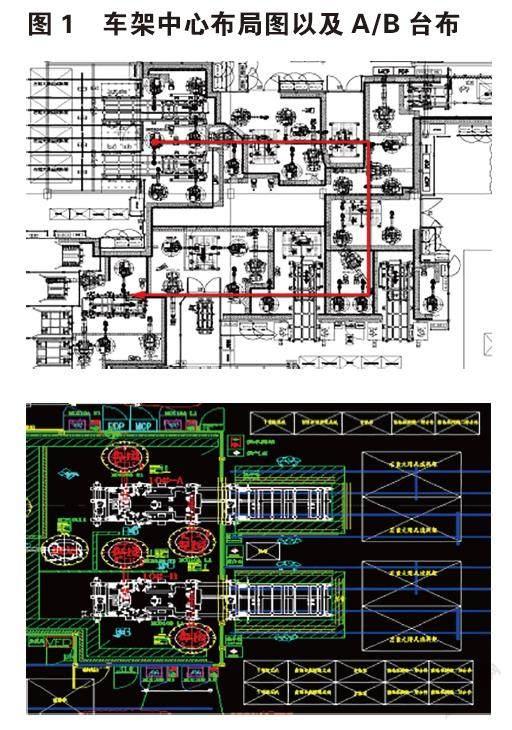

车架中心的设计采用的是“回字型”的形式(见图1),后续可以通过在预留的场地增加工位及相应的机器人,可以将节拍进行提升。

A/B面布局是为了提高整条生产线的生产节拍,同时预留空间进行后续C/D面导入;A/B/C/D面不仅可以实现节拍提升,同时也可以进行多车型进行混流生产。

2.2 生产线BOP

根据不同车型的产品结构,实现不同车型标准化的BOP分块(见图2),按照工艺布局图,建立标准化的开发规范,编制工艺规划和工艺设计相关企业标准,可以极大地提高了车身焊装线的开发效率和开发质量。

3 基于柔性生产及自动化理念的技术开发

生产线的柔性主要通过建立车架调配中心和设计风车轮夹具结构实现,通过这两点可以实现同一车间不同生产线生产车型的任意匹配,又提出机器人轨迹虚拟仿真的自动校正,提高了焊接工序的自动化,缩短接近30%的开发周期。

3.1 车架调配中心的建立

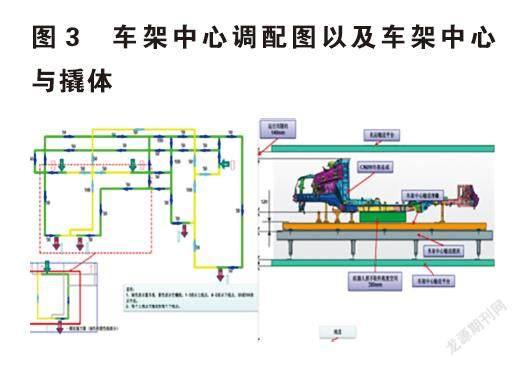

实现车架中心的自动化及柔性化改造,主要是通过车架中心调配中心的建立,将所有车架中心总成全部集中到调配中心,针对不同车型的白车身代码,通过扫码设备进行扫码确认条形码,确认车架的相关配置及车型,通过FRID进行设备跟踪,通过分配中心系统,确认车架的运动路线,与对应的主线进行对接、匹配。从而完成车架中心与主线之间车型匹配的1对多或者多对1,实现同一车间不同生产线生产车型的任意匹配,如图3所示。

3.2 机器人轨迹虚拟仿真的自动校正

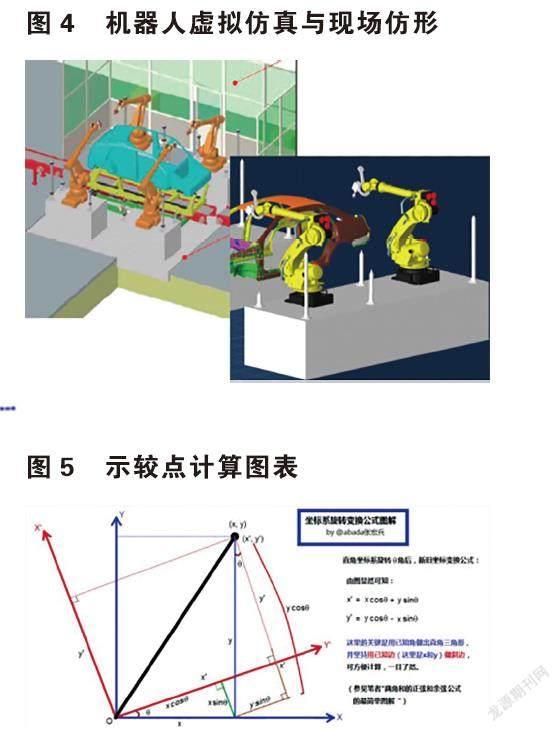

机器人在进行现场轨迹仿形中(见图4),会对虚拟软件中对每台机器人的焊点、运行轨迹或者抓取轨迹进行合理分配,保证焊枪选型的正确性,同时确认其运行轨迹不存在干涉、每个车架中心的焊点可达,确认整个设备以及配套设备的安装点,而在设备安装中,由于设备的安装基准的误差以及设备的累积安装误差,导致及设备与虚拟软件中的设备存在一定的差异性,导致在现场仿形中,其焊点及运行轨迹需要再次优化及确认,影响现场仿形的效率。

为了提高焊接的自动化效率,本文提出“三点法”仿真程序用于焊点的坐标定位,其基于在仿真环境内统一机器人用户坐标系至产品原点坐标系,使得焊点位置数据具有唯一性;通过robotguid进行仿真交付3点小程序和合格的车型离线程序,及三个工装基准点截图说明。现场的机器人工程师示教3点小程序,偏移后把P[4]误差输入EXCEL公式计算表(见图5),直接得出现场真实产品原点坐标系,覆盖离线程序所使用的UserFrame,再次运行仿真交付的3点小程序验证OK。机器人直接运行仿真车型离线程序,验证轨迹。

同时离线程序高精度还原焊点位置及焊点间距,可以基本消除因人为画点出现的位置误差;大大降低因焊点位置问题导致的焊点质量提升的频次,避免人力、物流浪费、提升项目造车效率,缩短爬坡时间,对于后续新产品的导入也可以缩短时间。

3.3 风火轮式夹具结构的开发

“风火轮”式夹具是一种新型旋转夹具,集成多种夹具实现可旋转式切换,相比国内外常采用的线旁多夹具模式和滑台式模式,虽然整体模块较大,但投资成本较低,同时切换简单。

图6展示了线旁辅助切换机构,它是对旋转夹具进行定位单元切换的辅助机构,放置车架制造中心切换工位两侧,主要包括推动气缸、伺服电机、旋转轴、锁紧气缸、解锁气缸。其中推动气缸的作用是推动伺服电机与旋转轴进与出,推动气缸采用自锁气缸,自锁气缸可以保证气缸前进或者后退到位后产生自锁,从而避免机构误动作而产生的安全隐患;伺服电机的作用是可以利用程序精确控制旋转轴回转运动,实现旋转机构角度的精确控制;旋转轴是带动旋转机构回转运动的部件,端头设计有啮合块是为了与旋转机构上的回转盘啮合,实现力的传递;锁紧气缸的作用是自锁机构在打开状态且旋转机构回转动作完成后使旋转机构锁紧,气缸头处设计有撞块,其与自锁机构铰链直接发生碰撞;解锁气缸的作用是打开自锁机构,与锁紧气缸一样气缸头处设计有撞块,其與自锁机构铰链直接发生碰撞。

“风火轮”式夹具的夹具切换过程可分为8个步骤,如图7所示。

3.4 同平台以及跨平台夹具兼容与切换方案

这一节将分别介绍不同平台以及同平台切换生产车型时切换夹具工装的方式,指出柔性合拼工装、输送线的改进。

3.4.1 不同平台的车型切换

MC10工位设计为滑台形式(见图8),分为地面滑轨机构、滑台机构、滑台上的工装部分以及切换小车。工装部分通过定位销、快速夹紧器固定为滑台机构上。当需要切换车型时,将工装部分与滑台机构脱离,并转移至切换小车,然后推走,将另一车型的工装部分推上滑台机构。

3.4.2 同平台的不同车型切换

同平台车型差异表现在前轮罩的差异,比如前悬单点安装式与三点安装式(见图9)。对于整个工装滑台,只需要对轮罩定位的相关工装进行柔性切换就可以了,采用杰根斯球锁机构进行快速定位与夹紧(见图10)。球锁机构是为机床夹具开发的专用机构,重复定位精度达±0.013mm,机床夹具板切换时间仅一两分钟。其重复定位精度、抗冲击性能可以满足焊接工装需求。

3.4.3 柔性合拼工装、输送线

有图11可以看出柔性合拼工装、输送线的基本结构,它采用往复式输送,与我们之前的往复杆输送的区别在于:这种输送方式车身零件的Z向零位移,即输送的零件不被举升,从而优化了输送的稳定性,节省了往復输送的扫掠空间。其中间输送托架能独立升降280mm,线旁主定位可独立升降350mm,且合拼线采用前后平移车身坐标系的方式进行柔性切换:

1、在两种车型主定位X向能相互错开的情况下,直接增加线旁升降主定位;

2、当两种车型主定位X向不能相互错开时,前后平移车身坐标新350mm,再增加线旁升降主定位。

4 结语与展望

混批式智能下车体制造中心集成开发很好的实现了单一生产线生产多个车型需求,目前上汽通用五菱新建下车体制造中心线都采用此类结构,不仅带来了相应的经济效益,也推动汽车行业的制造呈现多样化发展。

然而由于目前规划车型越来越多,同时老车型退市后也要保持配件生产,风火轮式夹具结构兼容数量很快即将达到上限,需要考虑旋转夹具台的整体切换。并且由于到各车型的切换夹具种类较多,且占地较大,后续还需要优化夹具切换种类,便于后续维修及车间管理,同时对夹具场地问题进行统一规划。

基金项目:广西科技重大专项(桂科AA18118040);柳州市科技计划(2018AD50301)。

参考文献:

[1]刘冠麟. 柔性生产线的设计理论研究与应用[D].吉林大学,2014.

[2]刘广宝.智能化汽车焊接生产线设计和实现[J].内燃机与配件,2020(16):37-38.

[3]王磊. A公司拉动式精益生产研究[D].山东大学,2020.

[4]钱芝网. 基于柔性生产的企业物流系统构建与仿真研究[D].江苏大学,2009.

[5]钱芝网,王晓光,张李.基于柔性生产的生产物流平衡策略研究[J].工业工程与管理,2012,17(02):13-20+50.

[6]高丽,徐克林,朱伟,童科娜.柔性生产中人员配置模型及其调度算法[J].哈尔滨工业大学学报,2012,44(05):144-148.

[7]刘颖.站位式飞机装配柔性生产线研究[J].科技创新与应用,2021,11(17):121-123.

[8]曲赓泰. 重卡驱动桥壳柔性生产线研究[D].山东大学,2020.

[9]赵佳萌,梁增提,覃京翎,郑志明,曾庆文.汽车底盘零部件焊接柔性生产线的设计[J].科技风,2020(35):187-188+190.

[10]赵佳萌,梁增提,蒙万才,黄丝雪,郑志明,曾庆文.汽车前轴焊接柔性生产线工艺设计与研究[J].科技风,2020(25):118-119+134.