汽车头道密封条压装系统节拍提升研究

斯红 王瑛颖

摘 要:为确保整车系统密封性以及驾驶舒适感,现市面上的中高端车型普遍通过在四门上加装头道密封条来确保整车隔音性能。鉴于密封条压装工艺有最小时间的限制,使得压装工位节拍较低,制约门预装线和主线产能。本文着重研究头道密封条压装系统节拍提升方案,突破产能瓶颈。

关键词:汽车 头道密封条系统 输送设备(EMS) 工位节拍

1 引言

汽车作为一辆整车系统而言,在高速行驶过程中是一个复杂的组合式噪声源;发动机和传动系工作时产生的震动、高速行驶中汽车轮胎在地面上的滚动、车身与空气的作用等,都将产生汽车噪音。为此汽车密封性的好坏将直接影响驾驶员的驾驶体验感(舒适性和安全性)。现阶段市面上大多数汽车都是由一道或几道密封条共同组成车身密封系统来确保整车密封性;其中头道密封条作为汽车车门密封系统的重要组成部分,在整车密封性能评价当中占更处于主导地位。

2 汽车头道密封条压装系统简述

头道密封条是安装在车门外框或侧框上的一条用于隔音、防水、防噪的密封条;通常有粘贴和卡扣等两种安装形式。密封条对车门的关启也起到缓冲作用,关门更加顺畅、轻松,而且有效防止汽车在高速行驶中发生抖动。

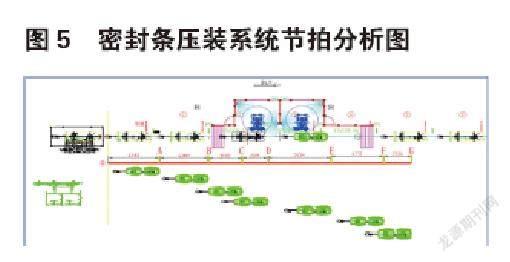

汽车头道密封条压装工艺主要包括四门门框清洁(清洁剂干燥)、密封条压装(保压)工序。工位操作工拿取一次性纱布,粘取少量挥发性清洁剂,对四门门框进行清洁;待清洁剂自然风干,四门进入头道密封条压装工位,由压装机械手进行保压压装。头道密封条压装工位工序首先由操作工将密封条放置到压盘上,其次转台旋转,压盘伸出并在车门上定位压紧密封条(保压),最后释放车门压盘缩回。

3 头道密封条压装工位传统布局方案

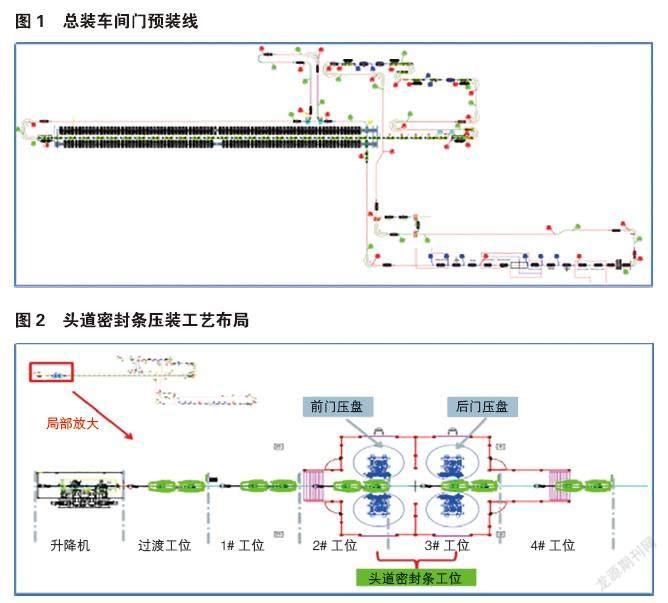

国内外各整车厂门线预装线头道密封条工位普遍采用传统工艺布局方案,即按照整车装配工艺先后顺序,先进行前门头道密封条压装工艺,再进行后门的头道密封条压装工艺。该工艺布局方案符合传统正序思维逻辑顺序;但存在诸多不足,如工位间距较长、占用场地较大、存在产能瓶颈等问题。为更好分析传统工艺布局方案细节,本文将列举上汽大众某工厂总装车间门预装线头道密封条压装系统进行详细分析。门预装线主要由拆门工艺段、二层堆栈库区(Buffer)、门线总成工艺段(27个工艺工位)、装门工艺段等组成;主要设备包含有升降机、一次吊具(EMS小车)、转换撬和二次门吊具(Door hanger)等;EMS小车控制单元为德国LJU公司792系列控制器及相关DKZ技术,考虑到篇幅限制,本文在此不详细介绍LJU和DKZ等相关技术细节。

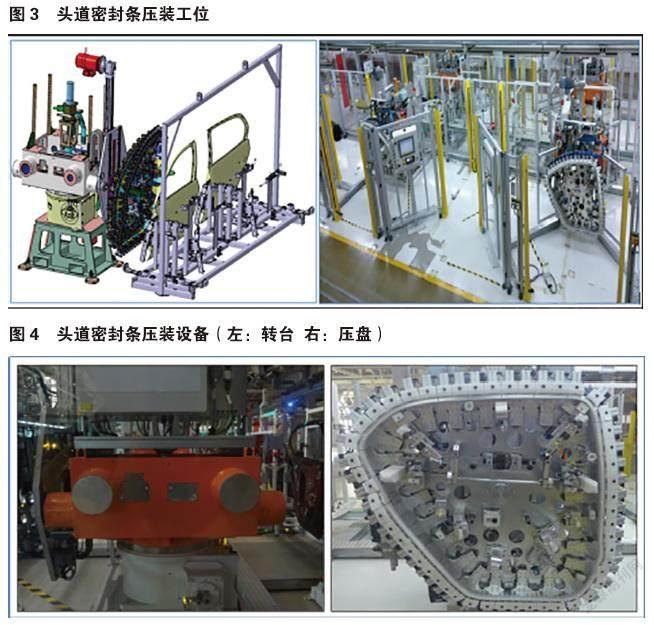

头道密封条压装系统位于门线总成工艺段起始位置,其由清洁工位、前门密封条压装工位、后门密封条压装工位组成(图1,图2,图3,图4)。密封条压装系统主要工艺参数如:四门清洁时间(>35s)、清洁液干燥时间(>20s)、密封条设备压装保压时间(>42s)、EMS小车运行启停时间约2s(经验值),最高速度30M/min(理论最高值)。

针对密封条压装节拍式工位而言,工位节拍时间包含了吊具车组驶入时间、工艺压装时间、吊具车组驶出时间。在工艺压装时间不变的情况下,通过压缩吊具车组驶入(驶出)时间,设计1#、2#、3#、4#工位吊具同进同出节拍方式运行,可有效减少了吊具车组的驶出时间(或吊具驶入时间),进而压缩工位节拍(吊具车组驶入时间+工艺操作时间)时间(图5)。

计算可知前门密封条压装工位(2#工位)节拍时间约73s,后门密封条压装工位(3#工位)节拍时间约56s,都大于主线节拍时间55s,存在产能瓶颈。

备注:以上计算值均基于所有理论参数;实际现场状况中,1#、2#、3#、4#工位吊具难以实现30M/min高速同进同出(实际会出现吊具依次滞后情况),具体优化方案详见LJU相关技术资料。

4 头道密封条工位创新布局方案

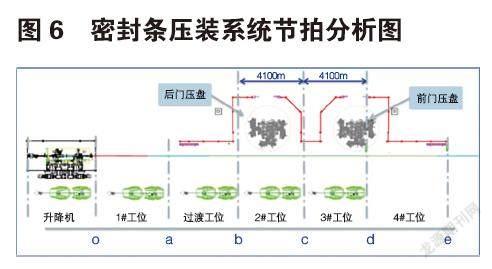

为彻底解决传统工艺布局方案中工位间距较大的问题,创新方案大胆打破传统固定正序思维逻辑,进行逆向思维,将前后压盘机械手进行对调,先进行后门头道密封条压装工艺,再进行前门的头道密封条压装工艺;同时将清洁工位(1#)以及过渡工位进行对调(图6)。该工艺布局巧妙的压缩了工位间距,减少工位运行时间,从而提升工位节拍。

Tb-c=S/V=4.1M÷30M/min≈8.2S

备注:考虑到吊具车组前端到达b点后整个吊具已在密封条压装工位围栏之内(有光幕进行安全隔离),运行速度可以相对提高。为此吊具从b处运行至c以最高速度30M/min进行;既确保生产安全的同时提高了生产节拍;

吊具到达2#号工位c处后,进行左右后门头道密封条压装工艺(工艺时间42s);

Tc-d=S/V=4.1M÷30M/min≈8.2S

备注:吊具在2#号工位处完成左右前门密封条压装后,以最高速度运行至3#号工位d处,进行左右前门头道密封条压装工位。考虑到该行程全处在安全围栏内,为此运行速度设计为最高值30M/min;

以上可知,前门密封条压装工位(2#工位)节拍时间约53s,后门密封条压装工位(3#工位)节拍时间约53s,都小于主线节拍时间55s,突破产能瓶颈。

5 传统工艺布局与创新工艺布局对比

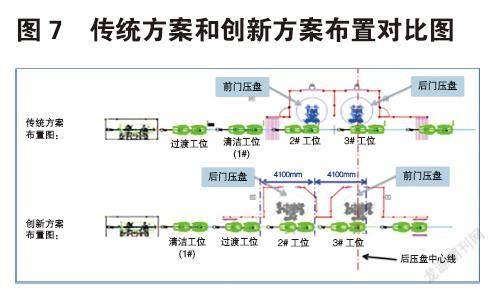

对比传统和创新工艺布局方案可知,创新方法的亮点在于巧妙的通过将前后压盘进行对调,进而压缩了工位间距。首先,通过对调清洁工位和过渡工位顺序,压缩了吊具驶入2#工位的工位间距(4100mm);其次,通过对调前后压盘顺序(先前门压盘再后门压盘),压缩了吊具驶入3#工位的工位间距(4100mm)。通过以上两种优化,巧妙的压缩了2#、3#工位吊具驶入(或驶出)时间,压缩工位节拍(图7)。

6 结论

对比传统密封条压装系统工艺布局方案,创新方案打破传统固定正序思维逻辑,进行逆向思维。通过将前后压盘机械手对调的倒置工艺压装顺序(即先压装后门再压装前门),巧妙的压缩前后门吊具运行间距,缩短工位间吊具运行时间,减少了工位节拍时间进而提升工位节拍,克服了产能瓶颈。创新方案使得在不额外增加过渡工位的情况下,克服车型配比限制,具备连续压装工艺能力,提高了单班整车产出量,降低了单车生产成本。现阶段该创新方案在国内整车厂中也位列前茅;其为今后门线头道密封条節拍提升改造提供新思路新方案。