某型民用飞机散货舱门打开机构设计及分析

张秀丽,马岩

(中航沈飞民用飞机有限责任公司,沈阳 110179)

0 引言

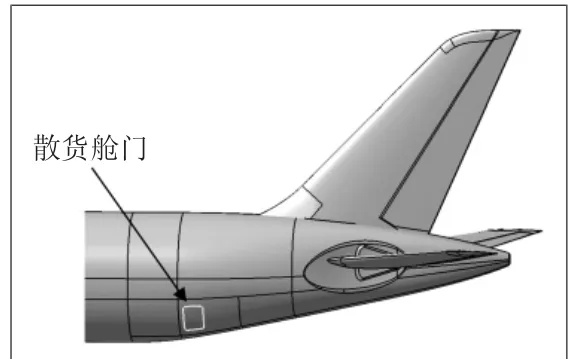

散货舱门位于后机身地板平面下部,在后货舱门后部与后货舱相通,散货舱主要用于存放旅客的散件行李。散货舱门在机身上的位置如图1所示,图中的白色曲线为散货舱门在机身上的开口曲线。散货舱门采用堵塞式设计方案,舱门与口框纵梁间采用挡块的形式进行连接,舱门打开的时候向舱内向上翻转打开。打开机构用于实现舱门从关闭位置到打开位置的功能,并控制舱门在打开过程中的姿态[1]。

图1 散货舱门在机身上的位置

1 打开机构的组成

舱门的打开机构一般包括打开机构与打开驱动机构两部分,由于该散货舱门是向内向上打开的,不存在半堵塞式舱门提升后舱门位于机身开口上部的问题,只需定义舱门的铰接点直接控制舱门的旋转运动,所以将舱门上的铰链臂与舱门结构固接,并定义铰链臂与机身结构的铰接点,通过铰链臂的旋转就可以带动整个舱门旋转,与舱门固接的铰链臂即可作为舱门的打开机构。所以该打开机构设计的重点就是打开驱动机构的设计。

2 打开驱动机构的设计要求及动力源的选择

2.1 打开驱动机构的设计要求

打开驱动机构由打开动力源和传动机构两部分组成。打开驱动机构为舱门的打开提供动力,并控制打开速率。打开驱动机构应满足如下设计要求:

1)在舱门完全关闭时,打开驱动机构应该只对舱门有很小的驱动载荷,并且此载荷不应使舱门有打开的趋势。

2)使舱门在打开的过程中不需要外力驱动或者只需要比较小的外力驱动;因舱门在打开过程中打开角度的变化,舱门重力及风载等对转轴的力矩也在不断变化,导致打开舱门需要的力矩是不断变化的,因此打开驱动机构应尽量设计成开门驱动力矩与舱门打开所需力矩的变化相匹配,不会远远大于开门所需力矩,使舱门的整个打开运动相对平缓,避免打开过快或者不能完全打开舱门。

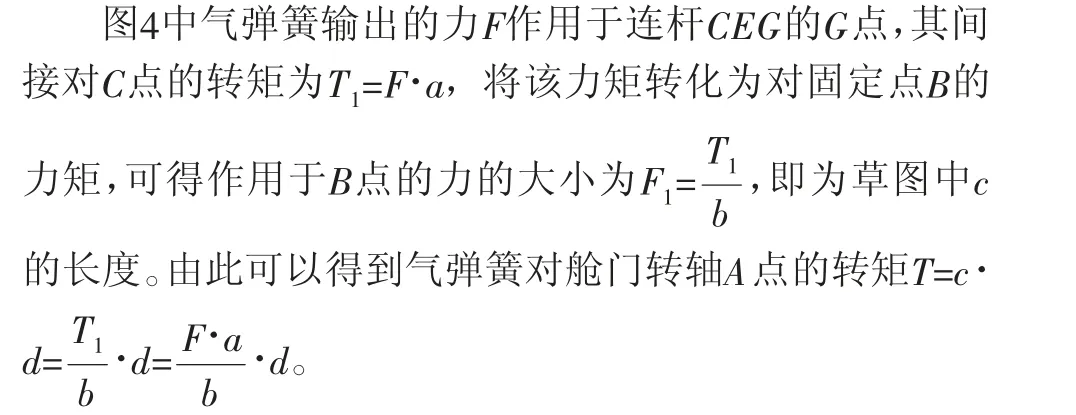

3)打开驱动机构的布置不能影响舱门的净开口[2-3]。

2.2 打开驱动机构动力源的选择

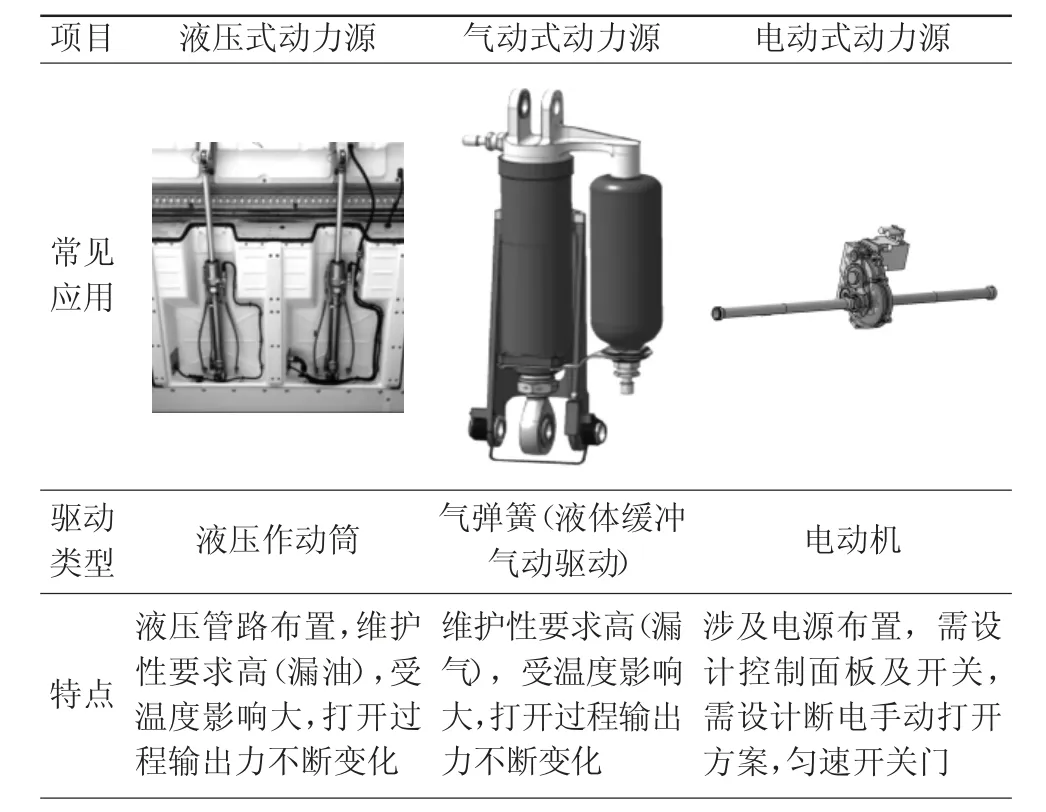

舱门打开驱动机构的动力源即为舱门打开运动提供动力的装置,飞机舱门上常见的动力源主要有液压式、气动式、电动式和机械式等[4],如表1所示。

表1 舱门常用动力源

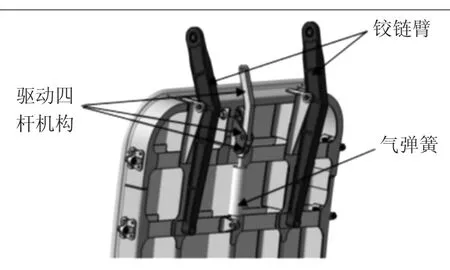

在选择动力源时主要考虑的因素有:动力源的输出载荷大小、动力源是否安全可靠、在有限的空间内是否可以对其进行外观及性能等方面参数的设计。由于散货舱门相对较小,质量轻,不需要太大的驱动力,再综合舱门空间布局等因素,本舱门采用了气动式的驱动方案。气动式驱动比较典型的应用就是气弹簧,由于气弹簧是独立的装置,不需要机身动力系统的支持,相对更加安全可靠。打开及打开驱动机构构型如图2所示。图中的驱动四杆机构与动力源和舱门结构相连。

图2 打开及打开驱动机构组成

打开驱动机构应根据舱门结构形式及打开舱门所需要的推力选取气弹簧。气弹簧作为动力源不但为舱门打开提供动力,还可通过合理的设计提供合适的阻尼从而限制舱门打开速度。

驱动四杆机构的作用为:1)将气弹簧和机身结构连接起来;2)由于制造误差可能会导致气弹簧不能完全与设计位置重合,而中间增加可调节杆长的四杆机构就可以很好地实现安装调整;3)可以实现气弹簧的驱动力矩的调整,使驱动载荷与重力和风载保持基本匹配,避免载荷突变。

3 打开驱动机构设计原理及分析

3.1 打开驱动机构设计原理

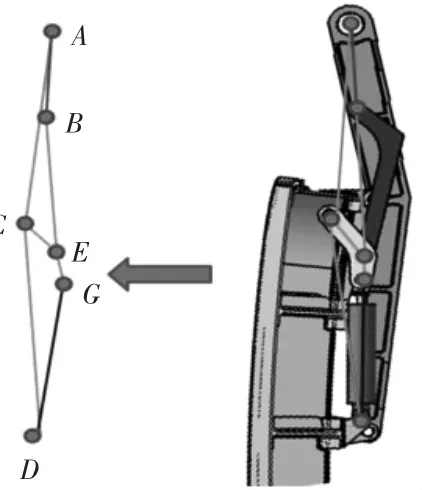

图3中ACD为舱门结构,AB为机身固定端。铰链臂与舱门结构固定连接。舱门围绕铰链臂的铰接点A旋转,实现翻转打开。

图3 打开驱动机构原理分析图

DG为驱动动力源,当前方案选择为气弹簧。DG驱动连杆CEG转动,连杆CEG、连杆BE、连杆AC、AB构成一套四杆机构,连杆CEG的转动运动,可以实现舱门结构AC相对机身结构AB的转动。因此活动构件为连杆CEG、连杆BE、连杆AC。

机构自由度F的计算:F=3N-2PL-Ph。式中:N为活动连杆的数量;PL为低副连接的数量;Ph为高副的数量。N=3;4个铰接点分别为A、B、C、E,PL=4;没有高副,则Ph=0。

该机构自由度为F=3×3-2×4-0=1,机构运动形式唯一[5]。

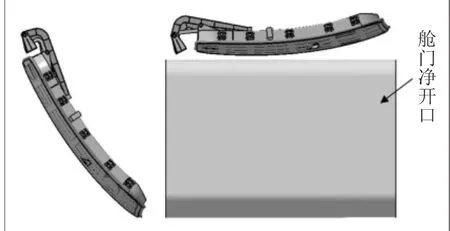

3.2 气弹簧载荷分析

为了选择合适的气弹簧需要对舱门打开过程中所承受的载荷进行分析,舱门在打开过程中主要承受重力载荷、风载、摩擦力,以及气弹簧的驱动载荷。由于在打开过程中重力、风载与气弹簧输出力对舱门的转轴的力矩是不断变化的,在这里基于CATIA草图分析模块,通过作图法可以得到舱门打开任意角度时气弹簧和重力载荷对舱门旋转轴线的转矩,如图4所示。

图4 气弹簧打开力矩分析草图

由于气弹簧在打开过程中是不断伸长的,即图4中L长度变长,其输出的力也是不断变化的,通过CATIA草图模拟分析,可以得到气弹簧输出力一定时对A点的转矩与气弹簧长度L和舱门打开角度α之间的关系,再结合气弹簧输出力与长度的关系就可以得出气弹簧的输出力矩与打开角度α的关系。同理,通过草图模拟可以得出重力及风载对A点的力矩与打开角度α的关系。

综上,在已知风载和舱门重力的情况下可以选择合适的气弹簧使开门全行程内气弹簧的驱动力矩与重力及风载等载荷对舱门的关门力矩尽量匹配,从而尽可能选择输出力相对小的气弹簧,以减小气弹簧质量,并减少关门力矩。同时在草图分析时可以调节每个连杆的长度及其相互之间的角度,就会得到不同的气弹簧输出力矩曲线,从而选择最优的方案。

4 运动仿真

以上通过草图模块设计出打开机构的运动原理图,并模拟了该打开机构的平面运动[6]。但是平面草图不能清晰地了解各个零件之间及其与舱门结构零件之间的空间位置关系,因此可通过CATIA的运动仿真模块对舱门的打开运动进行模拟。根据以上设计的机构运动原理草图,创建三维模型并进行装配,如图5所示。

在将所有相关零件数模装配到位后,即可对舱门的运动进行模拟。在CATIA的运动仿真模块中,根据机构运动原理在各个零组件之间添加运动副,在该舱门打开运动模拟时共需在舱门结构、机身结构及打开机构的驱动四杆和气弹簧之间添加6个转动副和1个移动副,驱动命令为气弹簧的长度伸长75 mm,实现舱门打开角度为60°,满足净开口要求。通过仿真模拟发现,驱动连杆在运动过程中与舱门上边框干涉,故将该拉杆修改成弯曲的形式,修改后重新模拟,没有出现干涉和卡滞,机构满足时序和功能要求。舱门完全关闭和完全打开时的状态如图6所示。

图5 打开机构三维模型

图6 舱门关闭和打开状态

5 结论

通过对散货舱门的打开机构的简要分析引入打开驱动机构,并对打开驱动机构动力源的选择、机构原理及驱动力矩进行了详细的分析,最终通过运动模拟验证所设计的舱门打开机构满足功能要求。通过以上过程可得出以下结论:1)基于散货舱门的打开方式、舱门质量及结构布置等,结合各种动力源的特点选择气弹簧作为该舱门的驱动动力源可以满足要求;2)可通过CATIA草图分析模块完成机构的初步原理设计及初步的载荷分析,并基于分析结果选择合适的气弹簧;3)可通过CATIA运动仿真模拟舱门的打开运动,从而验证机构运动原理及可行性。