地铁齿轮箱振动测点位置分析

黄晓丹,陈卓,范友航,李志远,李学飞

(郑州机械研究所有限公司,郑州 450001)

0 引言

齿轮箱作为轨道交通车辆的关键部件,承载着整个系统的动力传输功能,由于其具有传动比固定、结构紧凑、传动精度高等优点[1],一直被广泛应用。随着其应用的推广,诸多如裂纹、断齿故障的问题也随之而来,在众多问题中,齿轮故障发生率最高[2],如果不及时发现会有一定的安全风险。出于安全性的考虑,有必要对齿轮箱工作状态进行监视,而有效的故障信息采集与提取是重中之重。在此基础上,众多学者对齿轮箱故障进行了深入研究,当下的研究方式主要是通过对振动信号的分析,通过对故障特性的分析及提取分离,从而判断齿轮箱运行状态。与试验相比,仿真具有周期短、费用小、数据丰富等优势,随着仿真技术的发展成熟[3-6],仿真与实际试验效果越来越接近。

对于故障诊断,首要任务是合理的故障信号提取,对于不同型号的齿轮箱,其结构特征变化不一,从而导致其拥有各不相同的刚度及振动特性,因此合理的测点位置对于信号的成功提取也有一定研究意义。针对地铁齿轮箱,分析其模态、振型、刚度等特性,对于传感器的布置点具有很好的参考作用。

1 模态分析理论

对于一个振动系统,动力学控制方程可表示为

式中:M为结构质量矩阵;C为结构阻尼矩阵;K为结构刚度矩阵;f(t)为外部激励;x为节点位移。

模态分析中不考虑外部激励,f(t)=0,且在理想情况下结构振动不考虑阻尼效应,上式可变为

假设自由振动为谐响应运动,则x=x0sin(ωt),式(2)可转化为

对式(3)求解,即可得到特征值与特征向量,即为模态分析振型与特征频率。

2 有限元仿真

对于地铁齿轮箱这样结构复杂的几何体,通过众多有限元软件如ANSYS等进行合理的边界条件设置,已经可以得到与试验相近的结果,而有限元计算又具有省时等诸多优势。

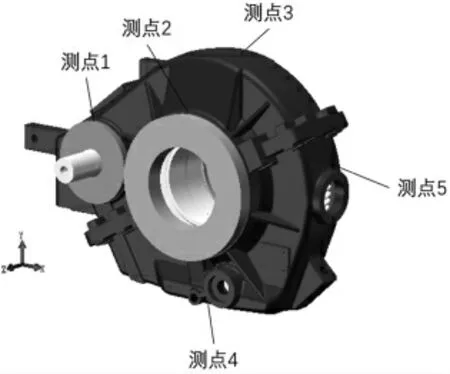

针对某城市地铁用齿轮箱进行模态分析,其结构如图1所示,通过SolidWorks完成建模之后,选择.xt格式文件并导入有限元软件。

图1 箱体三维结构图

将三维模型导入有限元软件中,箱体材料为ENGJS-400-18U-LT,属于球墨铸铁。根据地铁齿轮安装状态,将与地铁车体连接面固定,网格划分采用四面体二次单元,计算其前6阶模态,变形如图2所示。

图2 前6阶模态振型云图

由图2所示的6阶模态信息可知,箱体振动变形区域主要集中在输出轴轴承座、箱体上下面及远离悬挂位置的背面,因此可以按照各阶模态信息考虑振动测点的选择,基于此考虑在箱体周边及轴承座附近分别布置测点,如图3所示。

图3 测点位置示意图(隐藏输出轴)

3 动力学仿真

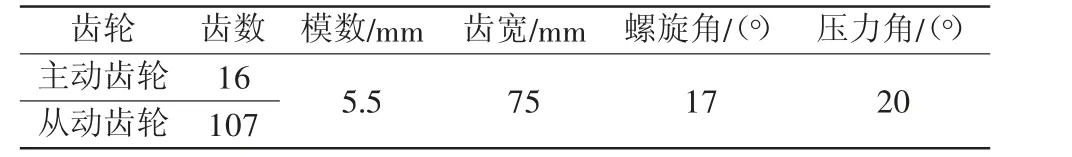

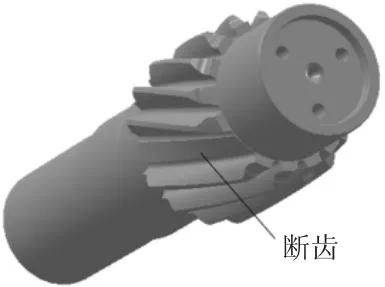

针对上述模态分析结果,构造完整齿轮箱模型(如图4),通过切除的形式形成含断齿特征的主动齿轮(如图5)。齿轮参数如表1所示。

表1 齿轮副基本参数

图4 齿轮箱总成模型

图5 主动齿轮断齿示意图

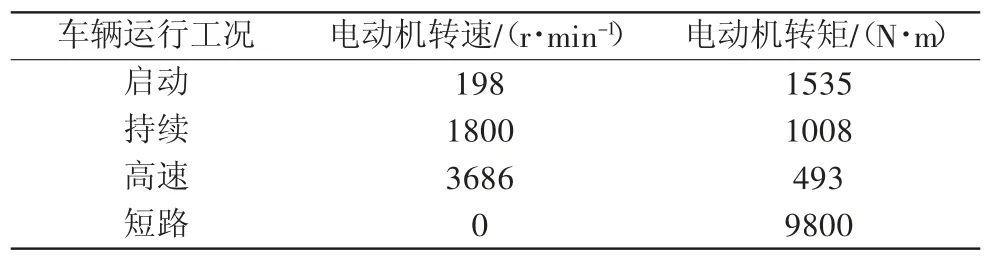

将上述模型以.xt格式导入ADAMS中,并将模态软件以包含模态信息的模态中性文件(.MNF)替代掉原有刚性箱体,以此来更好地模拟现实情况下箱体振动情况,为减小计算量,对齿轮及轴等部件依然按刚体形式分析,以此来实现刚柔耦合模型的构建,针对此型号齿轮箱设计输入车辆运行工况载荷谱,如表2所示。

表2 地铁工况

结合齿轮箱与地铁实际工作情况,为了实现有效且高效的计算,本例齿轮箱边界条件主要为:齿轮箱与地铁接触面采用与地面锁定的形式,轴与轴承座采用转动副的形式,轴承座与箱体采用锁定的形式,忽略轴承。

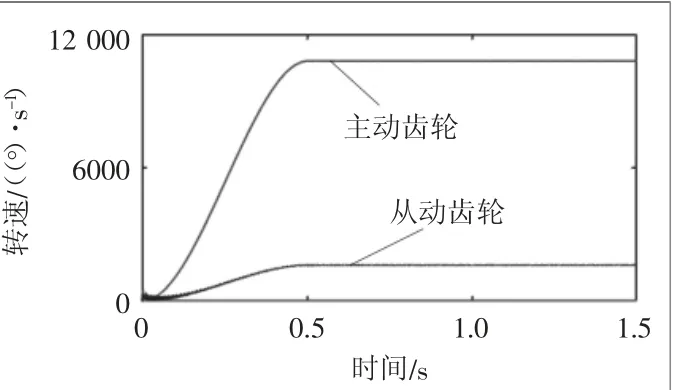

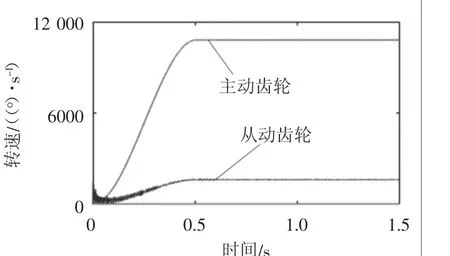

设置各零部件之间关系之后进行加载,本例地铁工况主要包括高速工况与低速工况,其中低速工况为:转速为1800 r/min,转矩为1008 N·m。以step函数加载,给予一定的加速时间,可以有效减小计算不收敛的情况,因此本例采用step函数加载,给予0.5 s加载时间,仿真时间为1.5 s,仿真步长为0.0001,分别进行正常齿轮箱动力学仿真及含有断齿故障的齿轮箱仿真,仿真结束后得到主动齿轮及从动齿轮转速图,如图6、图7所示。

图6 正常齿轮啮合转速

图7 含断齿故障齿轮啮合转速

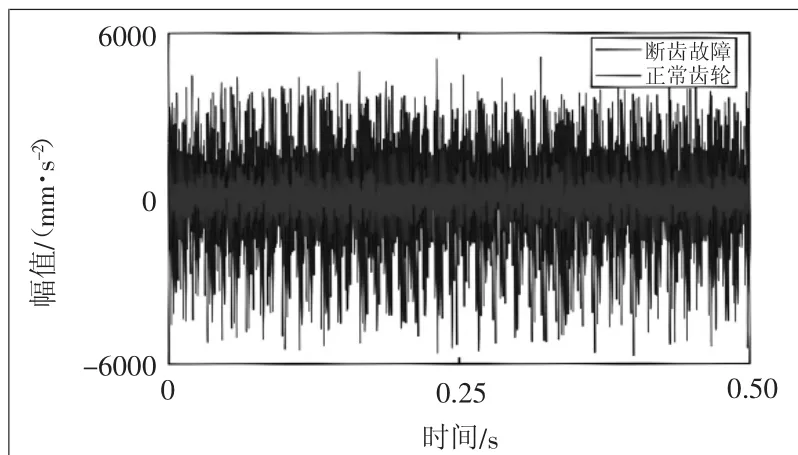

从图7中可以看到,与正常齿轮啮合转速相比,含有断齿故障的齿轮箱从动齿轮啮合过程中存在明显的转速波动,且主动齿轮与从动齿轮转速比值与齿数比一致,说明此仿真结果可信,截取后0.5 s数据,以测点1为例,以Y方向加速度信号为采集内容绘制时域图,如图8所示。

从图8中可以明显看到,断齿故障的加速度高于正常齿轮啮合的加速度,这说明在断齿故障的情况下齿轮啮合过程中的振动效应更加明显,但在时域图中无法看到详细的振动特征,对5个测点进行快速傅里叶变换,得到各测点频域图,如图9所示。

图8 测点1振动加速度时域图

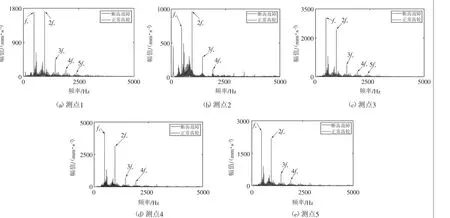

图9中fs代表齿轮啮合频率,从图9可以清晰地看到各测点前4阶啮合频率,而故障调制频率主要体现在1阶与2阶啮合频率周边,测点1 与测点3 的断齿状态下啮合频率幅值明显高于正常齿轮啮合频率幅值,且其各阶啮合频率周边调制边频带明显可见,适合作为试验过程中振动信息采集位置。

图9 各测点加速度频率图

4 结论

本文通过齿轮箱箱体模态分析理论初步寻找地铁齿轮箱刚度薄弱区域,并以此为参考区间选取合适的测点,通过动力学仿真的方式验证对比各测点断齿故障与正常齿轮啮合过程中的冲击情况,与试验过程中耗资巨大、繁琐且周期长的安装传感器相比,具有简便易行的优势。为相关试验提前进行了传感器测点的试选,有助于在试验过程中更有效地采集可靠数据。