支护力对盾构隧道地表沉降影响的模型与验证

乔丽苹,苏国峰,王者超,刘欣然,李 崴

(1.东北大学 资源与土木工程学院,辽宁 沈阳 110819;2.东北大学 深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110004;3.北京市市政四建设工程有限责任公司,北京 110045)

在地下空间开发过程中,盾构技术被广泛地应用于城市地铁、铁路隧道以及市政隧道等工程建设。而粉质黏土地层在我国分布较广,并且是城市轨道建设中经常遇到的地质条件,例如哈尔滨、南京、沈阳、上海等地。由于粉质黏土对含水率的敏感性强,在不同含水率下的内摩擦角、黏聚力、弹性模量等力学性质参数跨度大。盾构施工对地层扰动明显、地表沉降变形规律也更为复杂。

目前,已经有大量学者对盾构机施工引发的地表变形规律进行了研究,取得了许多有价值的成果。Peck[1]根据大量施工监测数据,构建经验公式预测了盾构施工引起的地表沉降,一些学者以此为基础修正了Peck公式,提高了Peck公式的适用性:Attewell 等[2]和Rankin[3]根据伦敦地铁经验,研究了不同黏性土地表沉降槽宽度取值;李娴等[4]将中心点法应用于改进的Peck公式中,对地表沉降的平均值、标准差及其可靠度进行计算,得出了双孔隧道先行洞的施工对后行洞产生的扰动影响;赵胤翔等[5]研究了在富水粉细砂地层施工引起的地表沉降,得出富水粉细砂地层沉降槽宽度的修正系数位于0.6~0.9之间。有些学者在理论解方面进行了研究:Sagaseta[6-7]假设土体为各向同性,利用虚拟镜像法将土体损失看成是半无限体问题;随后Verruijt等[8]和Loganathan[9]研究了不同隧道开挖方法和土体的弹塑性变形,重新定义了等效不排水地层损失,并对Sagasrta公式进行了修改,得出了不排水条件下盾构隧道不均匀地层损失引起的地表沉降公式;魏纲等[10]根据Mindlin解,从施工参数角度推导了盾构隧道开挖面附加推力、盾壳摩阻力、附加注浆压力及地层损失所引起的地表沉降变形公式。随着监测数据的精准,王泽阳等[11]以上海软土地铁盾构隧道和北京地 铁机场线的纵向不均匀沉降案例为例,分析了盾构隧道产生纵向不均匀沉降的原因。林存刚[12]对泥水盾构下穿阶段上覆既有砌体结构的沉降和裂缝开展原位监测,得出了盾构切口和建筑物距离 对建筑物沉降的影响,并分析了墙体裂缝的扩展情况。

随着技术的发展,在模型试验的研究也逐步深入:黄德中等[13]利用离心模型试验对盾构隧道的地层损失进行了模拟,研究了粉质黏土地层损失与地表沉降之间的关联;杨兵明等[14]进一步利用宁波典型软土进行三轴不排水固结蠕变试验,得出其物理力学性质和固结蠕变特征参数,揭示了动荷载对地层变形的影响规律。随着数值模拟的技术的进步,有些学者用数值技术展开了研究:Meng等[15]基于极限分析和滑移线理论,建立了二维分析模型,求解在纯黏性土中盾构法隧道的临界坍塌压力;李崴等[16]通过室内试验得到不同液性指数粉质黏土的力学参数质,并利用FLAC3D研究了不同情况下的超前支护方法。但目前在粉质黏土盾构施工引起地表变形研究中,没有考虑到支护力在地应力释放中的作用。不同土体性质的地表沉降有很大差异,因此明确沈阳粉质黏土的性质,对研究沈阳粉质黏土地表沉降规律是必不可少的。

本文以沈阳地铁四号线为背景,通过室内试验,得到了粉质黏土力学参数。修正了支护力作用的地表沉降计算公式,综合隧道开挖时土舱压力、土体与盾构机之间的摩擦力,得到了沈阳粉质黏土盾构施工地表沉降槽曲线和纵向沉降曲线,并通过现场监测和理论结果的对比,验证了理论公式的正确性,得到了沈阳粉质黏土盾构隧道施工引发的地表沉降规律。并通过模拟结果和理论结果,量化了支护力对地表沉降的影响。

1 支护力对盾构隧道地表沉降影响的理论模型

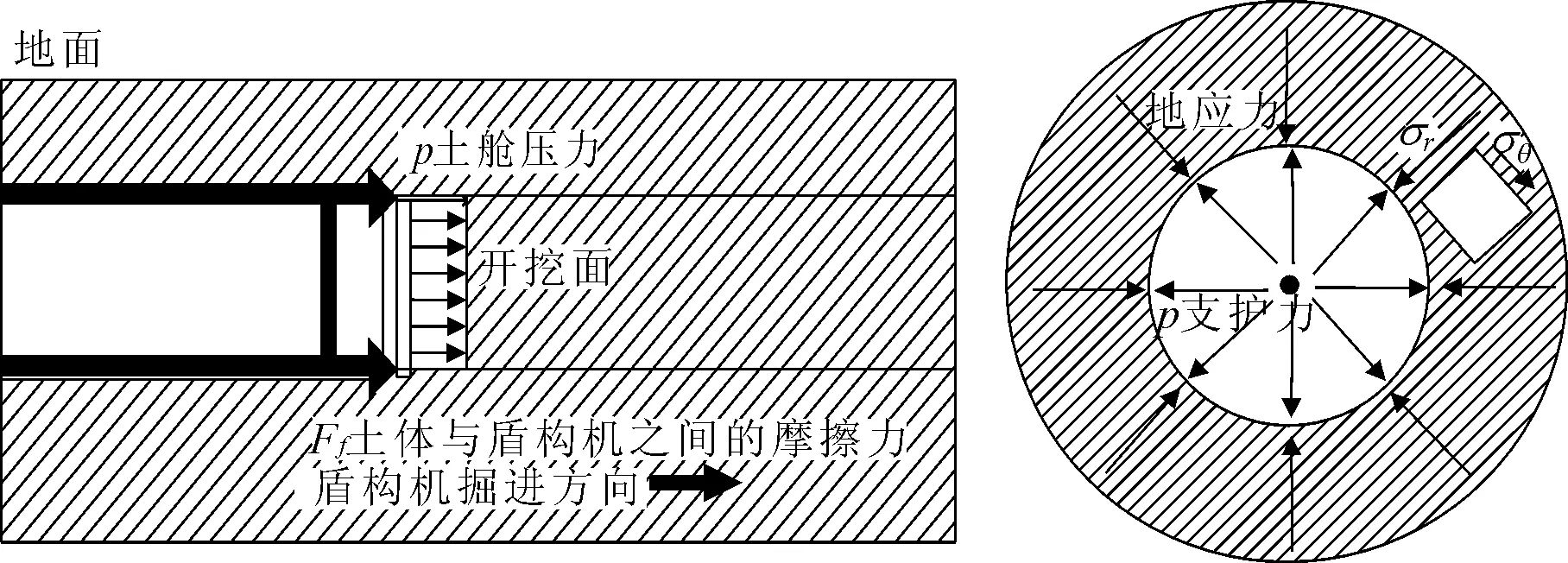

盾构掘进中引起土体变形与位移的因素有很多,其中土舱压力是施加在盾构机掌子面上,平衡掌子面前方水土压力;支护力是开挖后围压应力释放时支撑在围岩上的径向压力;土体与盾构机之间的摩擦力是盾构机向前推进时与围岩的相对滑动作用,因此影响地表沉降的主要因素可分为:支护力、地应力释放、土舱压力、土体与盾构机之间的摩擦力,如图1所示。

图1 盾构掘进时土体受力示意图

盾构推进过程中假设条件如下:(1)土体为均质的弹塑性半无限空间体;(2)掌子面为荷载作用面,正面附加推力假设为圆形均布荷载;(3)盾壳与土体之间的摩擦力沿盾壳圆周均匀分布;(4)盾构沿隧道轴线水平推进。

1.1 地应力释放对地表沉降的影响

根据隧道开挖平面应变模型,进行隧道开挖过程中地应力分析,提出如下基本假设:(1)计算时只考虑由自重产生的自重应力场[17-18];(2)当隧道埋深超过地表一定深度时(2D),可将其简化为无限体中的孔洞问题计算。横断面的地表沉降的弹性位移和塑性位移分别为:

(1)

(2)

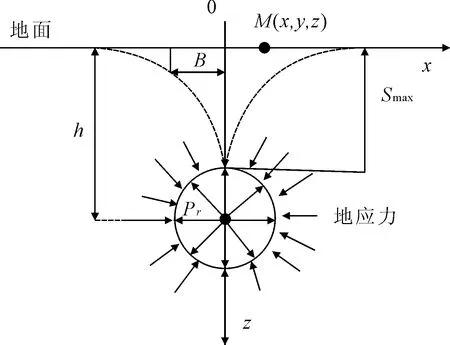

二维的地应力释放问题[19]假定土体损失率η是一个定值,但盾构掘进的过程中因为地应力释放的时间不同,每个断面的土体损失率也不同,故而每个断面的地表沉曲线也不尽相同。假设盾构掘进过程中土体损失率η不是一个定值,而是随时间推进沿着掘进方向不断变化的;土体损失沿开挖方向为一圆柱体,见图2。采用镜像法,其中令y=0,则沿隧道轴线方向的地表沉降公式[20]:

图2 地应力释放引起的地层损失示意图

(3)

其中,

(4)

式中:y为距离隧道轴线的横向水平距离;z为离地面的垂直向距离;d为土体移动点到隧道中心点的距离,取值d=0.8R,土体损失率η取1.3%[10]。

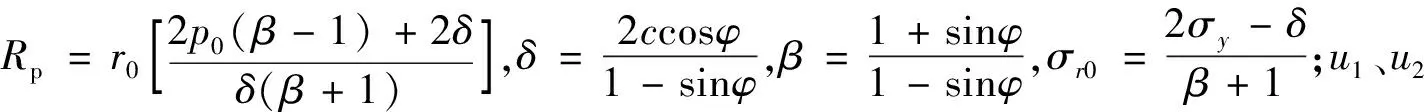

1.2 考虑支护后地应力释放引起的地表沉降

隧道开挖后,地应力释放引起的应力重分布超过土体屈服强度时,在一定范围内出现塑性区域,隧道施加支护以后,周边围岩受到了阻止其变形的支护抗力,支护力可以阻止周围粉质黏土的不利变形,维持隧道稳定。假设支护力沿隧道开挖临空面径向均匀分布,支护力以pr表示,且支护效应在施作后立即发挥,施加支护后的隧道应力状态见图3。

图3 施加支护后的隧道力学模型

此时,支护力阻止了地应力释放,则围岩弹性位移和塑性位移为:

(5)

(6)

式中:u4、u5分别为支护后的弹性位移和塑性位移;pr为支护力。

1.3 土舱压力对地表沉降的影响

土舱压力有平衡前方水土压力的作用,是控制盾构施工掌子面稳定至关重要的因素。利用Mindlin位移计算公式计算土中任意一点的竖直位移,土体受土舱压力力作用的受力如图4所示。

图4 土舱压力作用下的土体受力示意图

因此,土舱压力p的作用下地表纵向沉降和地表沉降槽曲线分别为[21-22]:

(7)

(8)

1.4 土体与盾构机之间的摩擦力对地表沉降的影响

盾构掘进过程中周围土体会与盾构机之间产生摩擦力,如图5所示。取盾构机外圆周侧壁外表的微元面积Rdθdl,基于Mindin解,对盾构机外侧面圆周摩擦力的作用引起的地表竖向变形进行积分,得到盾构机外壁与周围土体之间的摩擦力引起的地表纵向沉降和地表沉降槽曲线计算公式为[23-24]:

图5 土体与盾构机之间的摩擦力作用时土体受力示意图

(9)

(10)

α为刀具初始角度,根据现场数据取30°

1.5 盾构机施工总地表沉降

根据前文,在隧道施工的过程中,粉质黏土的内摩擦角、黏聚力、弹性模量和泊松比都影响地表沉降。结合土体性质和支护力、地应力释放、土舱压力和土体与盾构机之间的摩擦力共同作用下的地表沉降的总公式为:

u横=u4+u5+u7+u9

(11)

u纵=u3+u6+u8

(12)

盾构开挖时,土舱压力平衡掌子面前方水土压力,阻止泥沙流入土舱室内;盾构开挖后,由于周围土体的应力释放,大量土体向隧道内移动,产生较大土体位移,及时施加支护力保证了开挖洞室的稳定;土体与盾构机之间的摩擦力是盾构机与周围土体的相对滑动,但是此过程相对缓慢且对周围土体的影响范围有限。因此,土舱压力和地应力释放要比盾构机与土体之间的摩擦力对地表沉降的影响更加明显。

2 地表沉降理论模型验证方法

2.1 依托工程概况

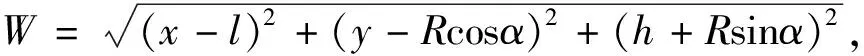

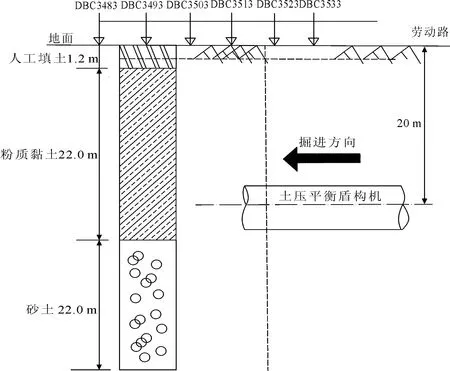

本研究依托沈阳地铁四号线土压平衡盾构施工一期工程望花街站至劳动路站区间。区间隧道全长约4 256.73 m,隧道洞室拱顶覆土约19.3 m,稳定水位低于隧道开挖面7 m;隧道施工主要范围内的地层以粉质黏土为主且土层较厚,透水性较差,隧道下部2 m~3 m地层以中粗砂为主,地下水赋存条件较简单,地下水类型单一,区间工程地质图见图6。

图6 望—劳区间工程地质剖面图

衬砌采用预制拼装钢筋混泥土结构,6片组一环,厚度300 mm,每环宽度1.2 m,盾构向前推进,及时进行衬砌,并每隔一段时间进行注浆加固。现场施工情况见图7。

图7 现场施工情况

2.2 粉质黏土三轴试验

取沈阳地铁现场粉质黏土进行液塑限试验,得到沈阳地区劳动路粉质黏土液限含水率为38.8%,塑限含水率为22.5%,塑性指数为16.3,液性指数为0.25。

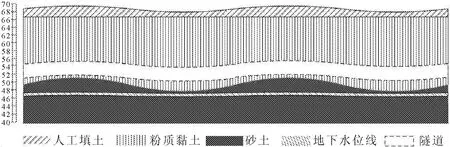

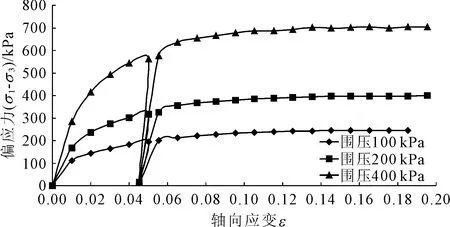

沈阳地铁四号线望花街站—劳动路站区间隧道施工主要穿越地层为粉质黏土地层,埋深约为16 m~18 m,土体原始水平应力在100 kPa~400 kPa之间。为了获取粉质黏土的物理力学性质,开展常规三轴试验且设计围压分别为100 kPa、200 kPa、400 kPa。将土样按照要求[25]制成d=39.1 mm,h=80 mm的标准圆柱试样,采用南京TKA生产的TKA应力路径流变三轴仪进行三轴试验。三轴试验结束的条件依据文献[26]进行判定,当出现峰值后,继续剪切3%~5%轴向应变; 若测力计读数无明显减少,则剪切至轴向应变达15%~20%(本次试验取16%)[16]。试验分组情况见表1。

表1 粉质黏土三轴试验分组

进行粉质黏土进行常规三轴固结不排水试验,研究沈阳地区粉质黏土弹性模量、内摩擦角和黏聚力等力学参数。

(1)粉质黏土应力-应变、体应变-应变曲线分别见图8、图9。

图9 土样1(ω=23.75%)体应变-应变曲线

根据图8,沈阳地铁粉质黏土在加载的过程中,首先随着偏应力的增加,轴向应变逐渐增大,在轴向应变达到7%时,此时偏应力不再增加,但是轴向应变逐渐变大,最终破坏。可见沈阳粉质黏土在轴向应变达到7%时,达到剪切破坏。在含水率相同时,随着围压的增加,剪切破坏时的偏应力越大,剪切强度越大。

图8 土样1(ω=23.75%)应力-应变曲线

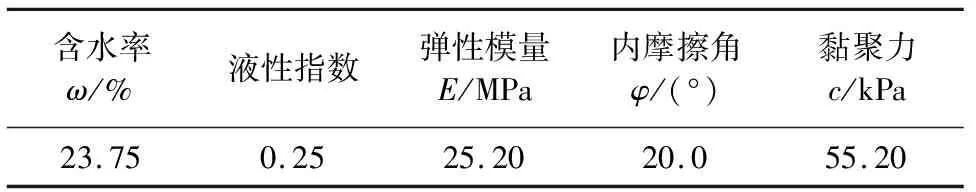

(2)内摩擦角φ、黏聚力c和弹性模量E。采用莫尔圆的画法[24],根据试样试验得出偏应力和轴向应变值,得到内摩擦角φ、黏聚力c和弹性模量E,见表2。

表2 粉质黏土内摩擦角φ、黏聚力c和弹性模量E

2.3 现场监测方法

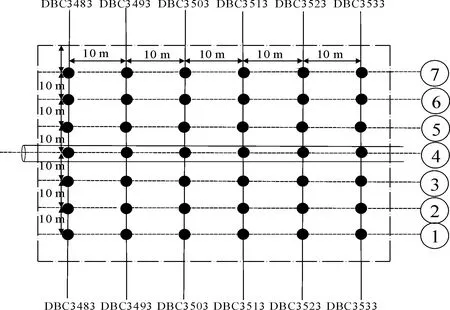

为了验证上述理论公式的正确性,在沈阳地铁四号线望花路站—劳动路站DBC3483—DBC3533 段开展位移监测和对比试验。监测仪器采用徕卡水准仪(DNA03),测量精度:0.3 mm/km,最小显示0.01 mm;可进行夜间测量、轨道监测。

如图9所示,比较盾构施工引起的纵向地表沉降和地表沉降槽曲线。现场位移监测主要是监测拱顶下沉和地表沉降,在试验段内,每隔10 m布置一个监测断面,每个监测断面布置7个地表监测点(从左到右依此编号为1~7)一直布置了42个位移监测点,监测点布置如图10、图11所示。

图10 区间监测点布置示意图

2.4 数值模拟方法

为了探究支护力对地表沉降的影响大小和粉质黏土地层盾构施工的地表沉降规律,采用FLAC3D有限差分软件进行研究,所建模型的大小为(80 m×40 m×56 m)(其中,隧道轴线方向80 m,沿x轴取半对称结构分析),如图11所示。隧道顶部距地表18 m,隧道底部距下边界32 m;其中隧道为半径为3 m的半圆形洞室,地表至隧道底部2 m为粉质黏土,底部2 m至模型下边界为砂土。一次性开挖40 m,掌子面处施加均布力,并在开挖后及时加上支护力和衬砌结构。

图11 位移监测点布置示意图

模型采用应力和位移混合边界条件,掌子面土舱压力按均布力施加在掌子面;土体与盾构机之间的摩擦力和支护力施加在已开挖的土体与盾构机之间见图12。

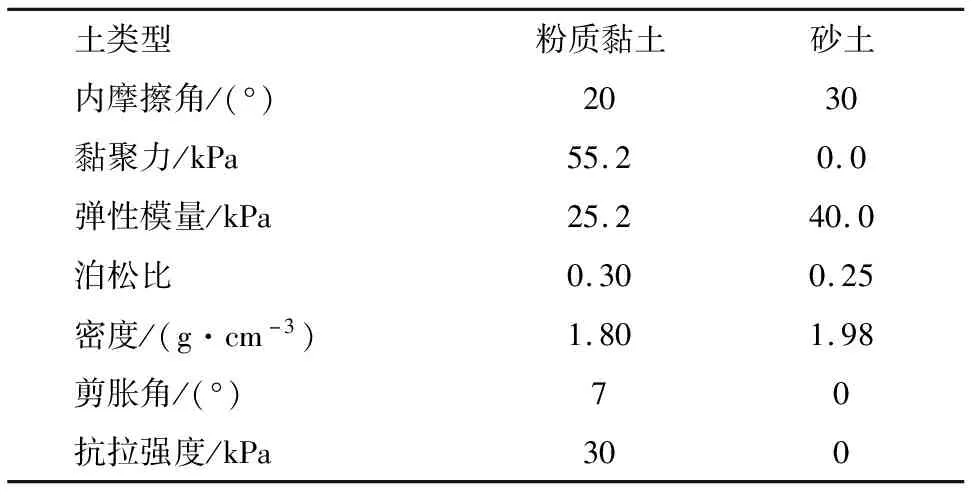

根据沈阳地铁隧道设计,在数值模拟中,用衬砌单元模拟支护。盾构施工的上层粉质黏土参数根据现场DBC3483—DBC3533监测区间获得,下层砂土根据现场试验获得,见表3。施工参数见表4。

表3 望—劳区间盾构施工参数

表4 数值模拟参数

3 模型验证结果与讨论

3.1 现场监测结果

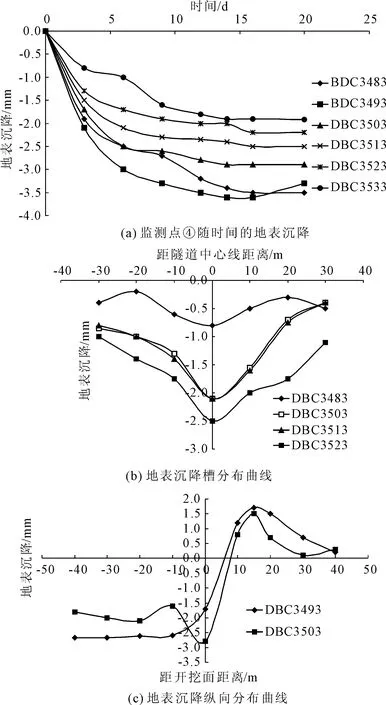

根据上述监测方案,采用全站仪在地铁隧道盾构施工区间中环号DBC3483—DBC35333之间隧道轴线上,即每个横断面上④号监测点,监测盾构施工引起的地表沉降数值,位移监测数据结果见图13。

从图13(a)可以看出,隧道施工后由于盾构机的开挖的影响,地层受到扰动,地表下沉,随着扰动稳定和土体空隙被填充,逐渐稳定,地表沉降的范围稳定在1.5 mm~4.0 mm 之间。

从图13(b)、图13(c)中可以看出:每个地表沉降槽的分布曲线都大致呈现高斯分布,即在同一个横断面上监测点的最大沉降值在隧道轴线上,最大沉降值在0.5 mm~2.5 mm;距离隧道中心线越远,地表沉降越小,趋近于0,且呈对称趋势。在开挖面前方距离开挖面越近,盾构施工对地表沉降的影响越明显,地表沉降也越大;距开挖面越远,土体所受的扰动越小,土体越稳定,对地表沉降的影响越小。在开挖面后方由于土体固结地表沉降逐渐稳定,需要进行及时注浆与后期注浆,保持地层稳定,最终地表沉降稳定在2 mm~4 mm。

图13 现场位移监测的数据

3.2 数值模拟结果

根据数值模拟结果,分别在隧道开挖面(y=40 m)横断面和沿着隧道正上方的轴线方向的地表,每10 m选取一个监测点,监测数据和数值模拟选取的时间为盾构施工开挖面达到监测点正下方时的地表沉降,绘制了数值模拟与现场监测的地表沉降曲线见图14。

根据图14的数值模拟和现场监测数据对比可知:地表沉降槽结果与现场监测数据的趋势相同,呈左右对称高斯曲线,最大沉降出现在隧道中心线处,数值模拟结果为1.8 mm,与现场监测数据接近,且在距隧道中心线20 m处地表沉降逐渐稳定。

土体被开挖后,土体向隧道内移动,地表沉降,随着盾构机向前挖掘,地应力的逐渐释放与土层空隙的填充,地表继续沉降,如图14(b)中距开挖面(-10 m~0 m)段;此时设置支护力和衬砌,阻止了土体继续下沉,且土层空隙被填充后,地表沉降逐渐稳定,如图14(b)中距开挖面(-40 m~-10 m)段。

图14 现场监测结果与模拟结果对比

3.3 理论计算结果的对比验证

为了验证理论模型的正确性,根据数值模拟结果,分别在隧道开挖面(y=40 m)横断面和沿着隧道正上方的轴线方向的地表,每隔10 m选取一个监测点和现场监测结果对比,监测数据和数值模拟选取的时间为盾构施工开挖面达到监测点正下方时的地表沉降,根据现场监测区间的土舱压力、支护力、埋深等数据,见表3。将室内试验得到的粉质黏土参数与盾构施工参数代入式(11)、式(12),对比理论计算结果与现场监测结果和数值模拟结果,见图15。

由图15(b)纵向地表沉降的理论计算结果与现场监测结果、数值模拟结果的对比可知:掌子面前方2.5D(x=15 m)处地表隆起最大为1.8 mm;距掌子面3.0D处的地表沉降达到稳定为2 mm~3 mm,考虑理论计算时没考虑注浆等后期工作,因此轴线方向后方的在理论计算值比较大;因为地表建筑的抑制作用,盾构机前方的隆起值地表沉降略高于现场值。土体被开挖后,由于地应力释放和盾构机对土层的扰动,土体向隧道内移动,因此地表沉降,随着盾构机向前挖掘,地应力逐渐释放与土层空隙的填充,地表继续沉降,如图15(b)中距开挖面(-10 m~0 m)段;此时设置支护力和衬砌,阻止了土体继续下沉,且土层空隙被填充后,地表沉降逐渐稳定,如图15(b)中距开挖面(-40 m~-10 m)段。

图15 理论计算结果、现场监测结果和数值模拟结果对比

由图15(d)横向地表沉降的理论计算结果与现场监测结果、数值模拟结果的对比可知:地表沉降槽结果与现场监测数据和数值模拟都呈左右两边对称高斯曲线。最大沉降出现在隧道中心线上,理论计算结果为1.7 mm,与数值模拟接近,且都在现场监测结果的范围之间。距离隧道中心到达20 m时,开挖对地表沉降影响逐渐减小,趋于0。

由此反映本文理论模型的计算结果符合现场实际盾构隧道实际情况和数值模拟的结果,说明了本文理论模型的正确性。

此外,据图15(a)和图15(c)可知,地应力释放、支护力、土舱压力和土体与盾构机之间的摩擦这四种影响地表沉降的因素中,土舱压力的影响程度最为显著;考虑支护力后的地应力释放对地表沉降的影响次之;土体与盾构机之间摩擦力对地表沉降的影响最小。

3.4 支护力对地表沉降的影响

为量化支护力对地表沉降的影响,在FLAC3D数值模型与式(10)、式(11)中同时不考虑支护力Pr的作用,即令支护力Pr=0,理论计算与数值结果对比如图16所示。

图16 考虑支护力对地表沉降的影响

根据图16可知,加上支护力后,地表沉降槽最大沉降值增大0.7 mm,两侧地表沉降随距离的增加影响逐渐减小,表明支护力对盾构机正上方的地表沉降影响最大,有阻止地表沉降的作用,但影响范围约为距隧道中心线10 m以内;纵向地表沉降在盾构机后方,即已经开挖的位置变化较大,后方沉降约比加上支护时下沉0.8 mm,掌子面前方地表沉降变化很小。这是因为支护力是作用在已经开挖的土体上,防止地应力过度释放,导致土体变形过大,而对掌子面前方的土体的作用很小。综合横向和纵向地表沉降,可知在沈阳地铁盾构隧道施工时,支护力为0.3 MPa对地表最大沉降的影响为30%左右,不可忽略。

4 结 论

本文在前人的研究基础上,通过考虑盾构机支护力修正了地应力释放的理论公式,得出:

(1)通过考虑支护力的作用修正了地层损失的理论模型,并结合土舱压力和土体与盾构机之间的摩擦力,给出了盾构机施工的总地表沉降。

(2)结合理论计算结果与沈阳地铁四号线望-劳区间现场监测数据和数值模拟计算的结果的对比,验证了理论模型的正确性。

(3)通过数值模拟和理论计算,量化了支护力对地表沉降的影响,得出在沈阳地铁粉质黏土盾构施工时,支护力为0.3 MPa对地表最大沉降的影响约为30%,不可忽略。