线性涡流制动供风控制原理及响应时间研究*

周 阳,韩朝霞,王 可

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081;2 北京纵横机电科技有限公司,北京100094)

我国高速列车制动系统普遍采用再生制动和空气制动复合制动方式,由于受到轮轨黏着的限制,制动性能很难进行进一步提升。为提高制动性能,国外动车组已经开始采用线性涡流制动等非黏着制动方式[1]。以德国ICE3 为代表的高速动车组制动系统包含了3 种制动方式,分别为再生制动、线性涡流制动和空气制动,线性涡流制动属于非黏着制动,不受轮轨黏着系数的影响。3 种制动方式的配合有效提高了列车制动性能[2]。

线性涡流制动由执行装置、供风装置及供电装置组成。涡流制动施加或缓解时,供风装置用以控制执行装置进入或离开工作位置,因此不同的供风控制原理和供风时间快慢对线性涡流制动的施加/缓解过程有明显影响,还可能引起执行装置对转向架等部件的冲击。文中基于某高速动车组线性涡流制动系统,分析得出了合理的线性涡流制动系统供风控制原理及供风响应时间。

1 供风控制功能概述

线性涡流制动系统由线性涡流制动装置、供风控制装置和励磁电源3 部分组成。其中线性涡流制动装置是执行装置,用于产生最终的制动力。线性涡流制动装置安装在拖车转向架上,制动电磁铁位于两车轮之间、钢轨正上方,并与钢轨平行,每套线性涡流制动装置包含2 组电磁铁。供风控制装置控制线性涡流制动装置的气囊充风与排风,以实现线性涡流制动装置的升降,通过升降使线性涡流制动装置在制动施加位和缓解位之间切换。励磁电源提供产生制动力的励磁电流,由牵引系统直流中间回路取电,按制动指令输出所需的励磁电流,制动电磁铁得电后实施制动,励磁电流的大小决定了制动力的大小。

涡流制动缓解时,线性涡流制动装置的悬挂气囊充风,装置通过悬挂气囊吊挂在转向架上并获得弹性支撑,成为簧上质量的一部分;涡流制动施加时,悬挂气囊排风,线性涡流制动装置依靠其自重下落在轴箱吊座上,由轴箱提供刚性支撑并使其保持一定的工作气隙,同时进行通电励磁,即可生成涡流制动力,制动力通过传力杆组件传递至转向架。通过调节励磁电流,实现涡流制动力的调节。

对于涡流制动气动响应时间,目前国内外均没有标准要求。结合EN 16207 标准中磁轨制动响应时间要求[3]和涡流制动励磁电流建立时间因素,初步暂定涡流制动气动排风响应时间为2.0 s,即从气囊开始排风到线性涡流制动装置完全落在转向架轴箱上的时间不应超过2.0 s。涡流制动缓解时,供风控制装置开始控制悬挂气囊充风,使线性涡流制动装置抬升。为避免装置快速抬升对转向架构架造成冲击,悬挂气囊充风不应过快。

涡流制动气动响应时间不仅需要考虑涡流制动系统要求,还需结合轴箱吊座结构的冲击限制要求,后期可根据线路试验结果进一步修正响应时间指标。

2 控制原理设计及仿真

2.1 设计输入

涡流制动供风气动控制原理的设计需要以线性涡流制动装置的技术参数为输入,见表1。

表1 制动系统和线性涡流制动装置主要参数

2.2 设计及仿真分析

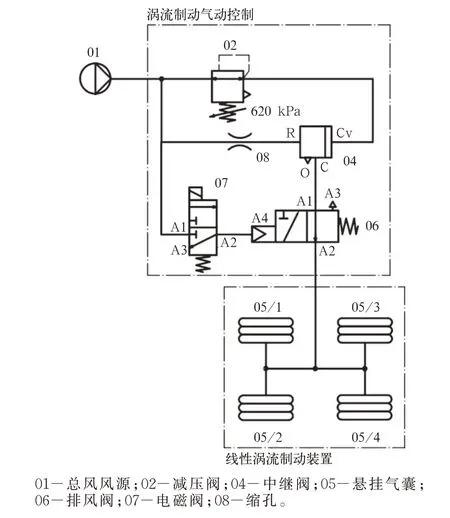

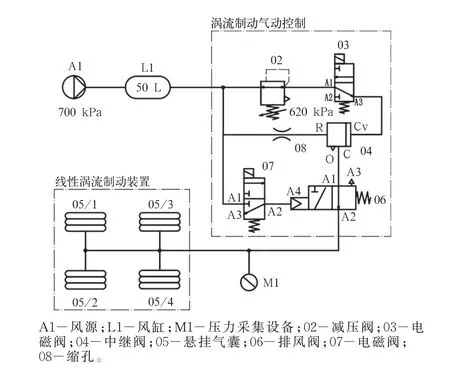

依据制动系统和线性涡流制动装置的要求,设计涡流制动供风气动控制原理,如图1 所示,其中包括总风风源、减压阀、电磁阀、中继阀、悬挂气囊等气动部件。

图1 涡流制动气动控制原理一

减压阀用来限定制动缓解状态下的供风压力。电磁阀用于在涡流制动施加/缓解时控制中继阀的预控压力,使中继阀充风或排风,以对下游悬挂气囊的气压进行控制。涡流制动缓解时,电磁阀的A1 口和A3 口导通,压缩空气依次通过减压阀、电磁阀至中继阀的Cv 预控腔,总风R 通过中继阀向悬挂气囊输出620 kPa 压力,悬挂气囊充风将线性涡流制动装置抬起。涡流制动施加时,电磁阀的A1 口气路隔断,同时A3 口和A2 口导通,Cv腔的压缩空气通过电磁阀排向大气,悬挂气囊中的压缩空气则通过中继阀的O 口排向大气,线性涡流制动装置落下。

对涡流制动供风气动控制原理进行仿真,仿真模型包括压力输入、控制信号、电磁阀、中继阀、压力传感器、气囊、管路和气路接头等元件[4]。

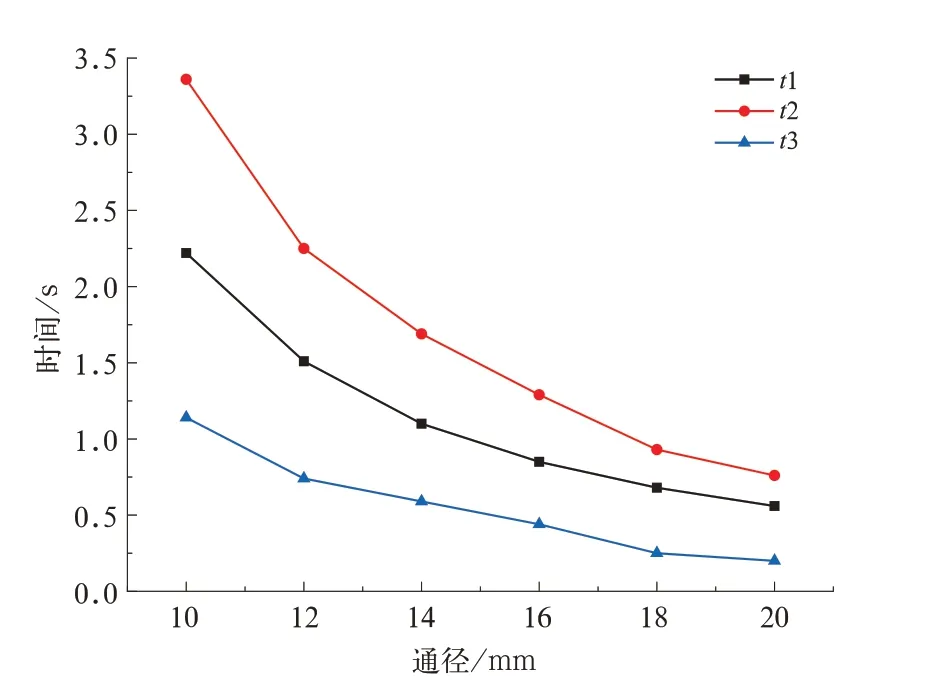

气囊排风时间与系统气路的最小通径有关。分别设置排风气路通径为10、12、14、16、18、20 mm 计算气囊排风时间,仿真的排风过程曲线如图2 所示。

图2 中继阀排风过程曲线—仿真

记录下述3 组排风时间,如图3 所示,其数据见表2。

(1)t1-气囊压力排至175 kPa 所用时间,此时线性涡流制动装置开始下落;

(2)t2-气囊压力排至100 kPa 所用时间,此时线性涡流制动装置完全落下;

(3)t3-线性涡流制动装置下落的动作过程时间(t2-t1),描述装置下落过程的快慢。

从图3 和表2 可以看出,为保证线性涡流制动装置完全落下(t2)的时间小于2.0 s,气路通径应保证不小于13 mm。目前中继阀通径一般在10 mm,无法达到13 mm 的要求,因此该气动控制原理无法保证气囊排风时间不超过2.0 s。

表2 中继阀排风时间—仿真

图3 中继阀排风时间—仿真

进一步优化涡流制动供风气动控制原理,取消电磁阀,增加排风阀和电磁阀,优化的气动控制原理如图4 所示。

图4 涡流制动气动控制原理二

电磁阀用于在涡流制动施加/缓解时控制排风阀的先导压力,通过控制先导压力使排风阀切换不同气路,以对悬挂气囊的气压进行控制。涡流制动缓解时,电磁阀的A2 口和A3 口导通,将排风阀的A4 先导腔压缩空气排空,排风阀的A1 口和A2 口导通,压缩空气通过减压阀至中继阀的Cv 预控腔,总风R 依次通过中继阀、排风阀向悬挂气囊输出620 kPa 压力,悬挂气囊充风将线性涡流制动装置抬起。涡流制动施加时,电磁阀的A1 和A2 口导通,排风阀的A4 先导腔有总风压力,使排风阀的A2 口和A3 口导通,悬挂气囊内的压缩空气通过排风阀的A3 口排向大气,线性涡流制动装置落下。

对改进后的涡流制动供风气动原理进行仿真,仿真模型中增加了排风阀。依据优化的涡流制动供风气动原理,分别设置排风气路通径为10、12、14、16、18、20 mm 计算气囊排风时间,仿真排风过程曲线如图5 所示。记录t1、t2 和t3 的时间,仿真排风阀排风时间如图6 所示,其数据见表3。

从图6 和表3 可以看出,为保证线性涡流制动装置完全落下(t2)的时间小于2.0 s,气路通径应保证不小于15 mm。目前排风阀最大通径可达到19 mm,因此该气路控制原理可保证气囊排风时间不超过2.0 s。

图6 排风阀排风时间—仿真

表3 排风阀排风时间—仿真

装置下落过程时间(t3)随气路通径的增大而缩短,时间越短装置下落越快,对轴箱冲击越大,因此在保证排风响应时间的前提下应减小排风通径,尽量延长装置下落过程时间。

制动系统接收到制动缓解指令后,悬挂气囊充风使线性涡流制动装置抬升。为避免装置快速抬升对转向架构架造成过大冲击,悬挂气囊的充风时间不应过快。通过在中继阀的总风入口R 上游设置缩孔的方式控制气囊的充风时间,气动控制原理如图7 所示。

图7 涡流制动气动控制原理三

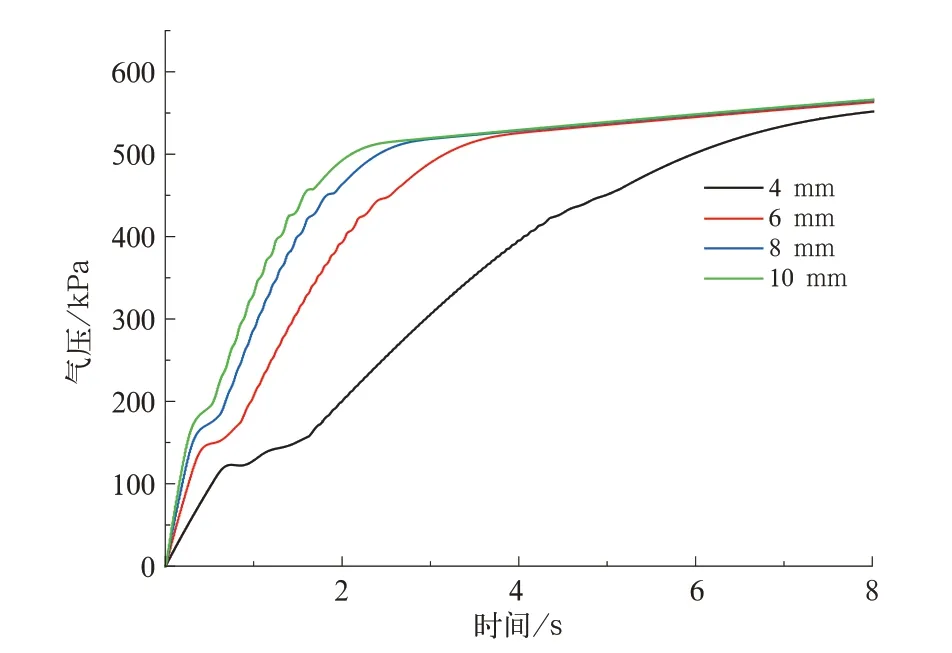

对涡流制动供风气动控制原理进行仿真,仿真模型中增加了缩孔。分别设置缩孔通径为4、6、8 mm 和无缩孔(10 mm),计算气囊充风时间。设定总风风源压力为850 kPa,仿真充风过程曲线如图8 所示。

图8 充风过程曲线—仿真

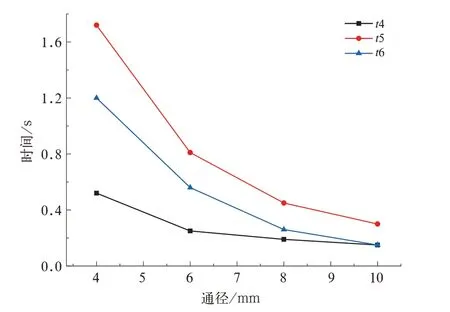

记录下述3 组充风时间,仿真充风时间如图9所示,其数据见表4。

图9 充风时间—仿真

表4 充风时间—仿真

(1)t4-气囊压力充至100 kPa 所用时间,此时线性涡流制动装置开始抬升。

(2)t5-气囊压力充至175 kPa 所用时间,此时线性涡流制动装置完全升起。

(3)t6-线性涡流制动装置抬升的动作过程时间(t5-t4),描述装置抬升过程的快慢。

从图9 和表4 可以看出,气路通径越大则气囊充风越快,装置抬升过程时间越短。气路通径4~10 mm 范围内的装置完全升起时间(t5)为0.3~1.72 s,装置抬升过程时间(t6)为0.15~1.2 s。具体的充风气路通径应依据线性涡流制动装置的抬升时间要求及对转向架构架的冲击要求来明确。

综上所述,经过3 种涡流制动气动控制方案的仿真分析,方案三的原理更适合涡流制动系统供风控制。

3 试验及仿真校核

为进一步验证涡流制动供风控制气动原理的合理性及仿真结果,搭建涡流制动系统地面联调试验台以进行气动响应时间的测试。试验台包括风源、风缸、压力采集设备、气动部件及线性涡流制动装置[5]。试验原理结合了上文所述的3 种设计方案,具体如图10 所示。中继阀通径为10 mm;排风阀通径为14 mm;缩孔通径可变。

图10 涡流制动供风试验原理

3.1 排风试验及仿真校核

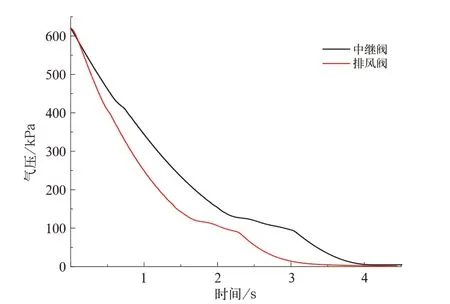

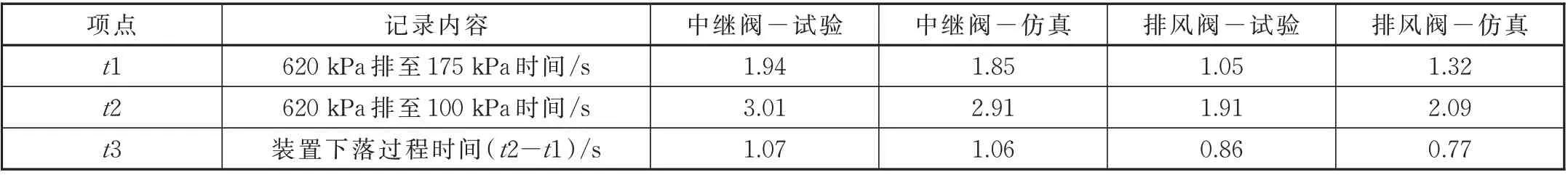

分别通过中继阀和排风阀进行排风试验,试验排风过程曲线如图11 所示。依据试验台的实际试验条件及参数修正仿真模型,分别仿真中继阀和排风阀的排风过程,仿真排风过程曲线如图12所示。记录t1、t2 和t3 的时间,仿真排风时间如图13,其数据见表5。

图11 排风过程曲线—试验

图12 排风过程曲线—仿真

从图13 和表5 可以看出试验和仿真结果相近。中继阀排风时间(t2)仿真结果为2.91 s,试验结果为3.01 s,无法满足排风响应时间小于2.0 s的要求;排风阀排风时间(t2)仿真结果为2.09 s,试验结果为1.91 s,从试验结果看排风阀排风可以满足响应时间小于2.0 s 的要求。

图13 排风时间

表5 中继阀和排风阀的排风时间—试验及仿真

中继阀排风试验中的装置下落过程时间(t3)为1.07 s,排风阀排风试验中的装置下落过程时间(t3)为0.86 s。试验中,线性涡流制动装置下落时均未对轴箱产生明显冲击,下落过程平缓。因此,建议选择排风阀排风的气动控制方式,且通径应保证不低于14 mm。

3.2 充风试验及仿真校核

分别设置缩孔的通径为4、6、8 mm 和无缩孔(10 mm)进行充风试验,试验充风过程曲线如图14所示。依据试验台的实际试验条件及参数修正仿真模型,分别仿真缩孔通径为4、6、8 mm 和无缩孔(10 mm)的充风过程,充风过程曲线如图15 所示。记录t4、t5 和t6 的时间,仿真充风时间如图16 所示,其数据见表6。

图14 充风过程曲线—试验

图15 充风过程曲线—仿真

图16 充风时间

从图16 和表6 可以看出试验和仿真结果相近。充风通径4~10 mm 范围内的线性涡流制动装置完全升起时间(t5)试验结果为0.44~1.97 s,装置抬升过程时间(t6)试验结果为0.31~1.25 s。试验时,10 mm 和8 mm 通径时线性涡流制动装置抬升过程对转向架构架的冲击非常明显;6 mm 通径时冲击有所缓和;4 mm 通径时无明显冲击现象,装置抬升平缓。线性涡流制动装置对转向架构架的冲击随充风通径的增大而增大。因此,为保证线性涡流制动装置抬升过程平缓且不会对转向架构架产生明显冲击,气囊开始充风至装置完全抬起的时间不应低于1.97 s,充风通径应为4 mm。

表6 不同通径的充风时间—试验及仿真

4 结 论

涡流制动施加时,为保证线性涡流制动响应时间,从气囊开始排风至线性涡流制动装置完全落下的时间应小于2.0 s。

为满足排风时间小于2.0 s 的要求,建议采用排风阀排风的控制方式,排风阀通径不低于14 mm。涡流制动装置下落越快则对轴箱冲击越大,因此在保证排风响应时间的前提下应尽量延长装置下落过程时间。装置下落过程时间随排风通径增大而减小,排风阀通径为14 mm 时,线性涡流制动装置下落时未对轴箱产生明显冲击,装置下落过程平缓。

涡流制动缓解时,为避免线性涡流制动装置快速抬升对转向架构架造成冲击,装置抬升过程不应过快。装置抬升过程时间随充风通径增大而减小,气囊开始充风至装置完全抬起的时间不应低于1.97 s,充风通径应为4 mm。

研究结果表明,提出的供风控制原理及响应时间满足线性涡流制动的运用要求。