某型航空发动机振动故障分析

房 静, 徐建伟, 郭 强, 李甜甜, 武济泓

(中航西安飞机工业集团股份有限公司, 陕西 西安 710089)

引言

由于航空发动机具有高速运转的特点,因此必须将其振动值限制在规定的范围内,以保证其使用寿命。发动机的任何早期机械故障都可以通过振动值的骤增表现出来,对发动机振动情况进行监视,可以提前发现故障,并据此及时采取措施,以防故障扩大造成事故,同时达到延长发动机寿命的目的。某型机在飞行训练中多次出现左侧发动机的后振动值偏大故障,极大地增大了地勤人员的工作量,严重时导致任务中断。本文针对航空发动机振动故障进行分析,并采取相应措施,以提高发动机工作效率。

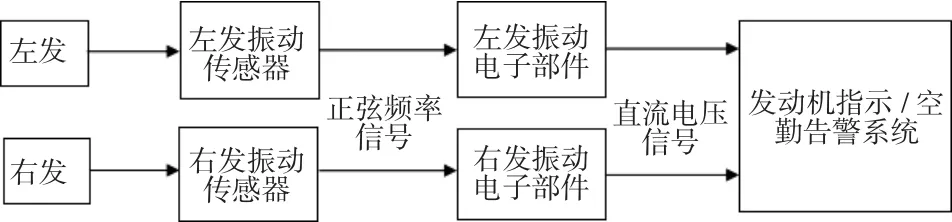

1 振动监测系统组成及工作原理

某型发动机振动监测系统(见图1)由振动传感器、振动电子部件、发动机指示/空勤告警系统等部件组成。前、后安装面各有一个振动传感器,当传感器壳体随发动机一起振动时,其内部活动系统则保持在相对静止的位置上,这样能确切地监控发动机前、后两个安装面的振动值,同时输出正比于发动机机匣振动速度的电信号。监测系统测出的是垂直振动,随后将电信号送入振动电子部件,经过电子部件的放大输出后传至发动机指示/空勤告警系统。当振动速度大于50 mm/s 时,向发动机指示/空勤告警系统发出振动增大告警信号;当振动速度大于65 mm/s 时,向发动机指示/空勤告警系统发出危险振动告警信号,提醒飞行人员及时采取措施。前振动测量点位于发动机分隔机匣上,后振动测量点位于发动机后悬挂接头上。

图1 发动机振动监测系统

2 振动故障原因分析及解决方法

发动机通过安装架安装于飞机上,结合发动机振动检测系统原理,可画出振动监测系统故障原因分析图(见图2),下面对各个可能出现的故障进行具体分析,并提出具体解决方法。

图2 振动监测系统故障原因分析图

2.1 发动机本体振动

2.1.1 转子不平衡力

机械振动中转子不平衡力是引起发动机振动的最主要原因。发动机在进行总体结构设计时,转子采用联轴器将压气机转子与涡轮转子联成一体,并采用多个轴承形成支承方案,将转子支承在发动机机匣上。转子上所受的各种载荷都由支承结构承受,并传到发动机机匣上,最后通过发动机安装架传递到飞机结构上。

若发动机装配时转子质量不均匀、支撑方案设计不合理、热变形、误差大或转子支承松动,都会导致转子出现不平衡力使整机发生振动。这就要求发动机厂严格控制生产制造中的误差、工艺及材料选择,在设计支承方案、选择联轴器时,充分保证转子能可靠定心及周向定位,并能锁紧不松脱。此外,还要对转子进行整机平衡测试,以获得较高的平衡精度。

2.1.2 内部气流失速、喘振

低转速、起动过程、发动机加减速过程中,进入压气机的空气流量不能与压气机转速相适应,会导致攻角加大,直至气流在叶背发生分离,导致失速,若分离区扩散到整个叶栅通道,此时空气流量急速下降甚至倒流,即为喘振。喘振会导致压气机叶片振动,情况严重时甚至会因为高温而损坏燃烧室和涡轮叶片。

针对失速和喘振现象,可通过采取在压气机中间级处安装放气活门、可调静子叶片、进口导流叶片、多转子的方法来予以改善。

2.1.3 转子损伤

当飞机从进气道吸入外物,或发动机内零部件松脱、断裂时,会导致转子、轮盘、燃烧室、轴承等结构发生损伤甚至掉块,从而导致发动机振动值增大。此外,某型机进气道中间隔板将来流分为两股,造成发动机周向进气畸变,气动力的周期性变化导致叶片产生扭转运动,并产生工作转速范围在K=4、K=6以及K=8、K=12、K=16 等倍频激励下的共振趋势,导致减振凸台挤压磨损,形成疲劳裂纹,甚至发生掉块,导致发动机振动值增大。

针对以上问题,飞机飞行前必须确保发动机进气通道干净无杂物,叶片转动正常,且不能在发动机内残留任何工具物品。此外,按照维护周期定时检查转子叶片是否有裂纹、卷边、掉块等故障,同时检查轴承间隙与滑油中金属屑含量是否正常,若不正常需及时予以处理。

2.1.4 零附件共振/谐振

某些发动机零附件在受到激振力的作用时,若激振力的频率与其固有频率相同或接近时会引起共振。常见的局部共振有机匣共振、支板共振、叶片共振等,这些振动往往会导致整机振动故障。

针对零附件共振问题,通常可以采用改变结构的刚度和外阻尼、必要时改变激震频率、尽量避开危险频率值等方式来避免此类故障。

2.1.5 燃油压力脉动

发动机燃油系统中有燃油泵、供油活门、油泵调节器、换算转速调节器等多个对燃油进行增压、稳压、流量转换的机械装置。当出现弹簧断裂、活门或柱塞卡滞、通油管堵塞、供油量突增突降等问题时,便会导致燃油压力脉动,发动机受力状态改变,从而使发动机发生振动。

针对此类故障,需提高附件质量,及时检查并清洗油滤,以避免卡滞、堵塞,同时做好发动机的定期维护工作,在推拉油门杆时尽量在发动机的稳定工作区进行缓慢操作,避免猛推猛收。

2.2 发动机与安装架发生共振

对一些后振动值偏大的飞机后悬挂梁的固有频率进行测量,发现吊挂梁在150 Hz 和170 Hz 频率点出现峰值,与发动机后振动点的频谱分析仪测量数据分析一致,正好对应发动机85%和95%的转速频率。由此可认为发动机在85%额定状态和起飞状态下的高压转子转动频率与后悬挂梁局部固有频率接近,这便可能引起后悬挂梁和飞机左发的耦合振动。

针对这一故障,在设计发动机安装架时,增加设计了可以调节的辅助撑杆,其机理是通过调整辅助撑杆长度来消除安装间隙,增加杆系阻尼,从而减小发动机振动时后梁的振动幅度。

此外,不改变结构刚度,而是通过增加结构质量,在后吊挂梁振动幅值大的部位加配重(铅块)的方式,也可以降低发架的固有频率,从而避免谐振,降低振动量级。但是采用此方法时,由于固定的铅块易松动,需重新紧固,而且会增加飞机重量,因此较少采用。

2.3 振动传感器及其固定发生故障

振动传感器安装于发动机前后安装面,由于在飞行中自身受到的振动较大,易出现电缆插头或安装螺钉松动的情况,从而导致振动值超标。这就要求工人在安装振动传感器时按规定力矩拧紧螺钉、并按要求打好电缆插头的保险丝,保证振动传感器固定牢靠。

此外,需对振动传感器的线圈阻值、参考灵敏度及绝缘电阻进行周期性检查,并对易损件进行更换,保证其测量的准确性。

2.4 振动电子部件发生故障

当出现振动值无输出的故障时,有可能为振动电子部件内部元器件出现了问题。在与机上电路连接插头插座安装牢靠、无断路的情况下,可用综合检查仪对其功能进行检测,检查振动电子部件内部的继电器、自检电路中集成运算放大器、电位计、输出驱动电路运算放大器是否有损坏,若有损坏,更换元器件即可。

3 结论

1)振动控制方法可分为主动控制与被动控制两种。主动控制通过消除发动机振动产生的因素来进行,如采取对发动机安装进气导流叶片、放气活门、定期检查并清洗油滤、检查滑油内金属屑含量等措施;被动控制是通过调整降低发动机振动对飞机产生的影响来进行,如采取安装减振器、调整安装拉杆、给吊挂梁增加配重等方式。

2)了解并掌握发动机振动故障模式、注意事项及解决方法,对提早发现发动机存在的结构故障、保障飞行安全具有一定的参考意义。