预防带式输送机皮带断裂装置的研究

王 艳

(晋能控股煤业集团虎龙沟煤业有限公司营销部, 山西 朔州 038300)

引言

带式输送机被广泛应用于煤矿领域当中。由于矿井作业工作面环境比较恶劣,输送机上皮带断裂问题时有发生[1],导致输送机的支架、减速器、电机等损坏,更有甚者导致人员伤亡。另一方面皮带本身的造价昂贵,一旦遇上皮带发生纵向断裂的情况,则整条皮带被报废处理,煤矿背负带来很大的生产成本。倘若裂纹能够在初期发现并妥善处置,煤矿生产成本将会降低。

1 带式输送机皮带断裂原因分类

1)钢绳芯断裂。钢绳芯皮带受到外界冲击较大时,则出现钢绳芯断裂的情况,降低了皮带的性能,皮带最终断裂报废。

2)皮带跑偏。跑偏问题经常出现在带式输送机上,这会使得皮带在一侧堆积,导致与支架刮擦问题的产生,这情况如果持续一段时间会导致皮带断裂。

3)煤块划伤。如果装载的物料具有较大硬度,且表面尖锐,极有可能降输送机皮带划伤。

4)物料堵塞。经常发生在溜槽中间,皮带表面和溜槽下部的空隙。物料堵塞会使得较大体积的物料卡在溜槽与皮带当中,造成皮带表面挤压,导致皮带断裂。

2 皮带防断裂检测装置

皮带防断裂检测整个装置由三部分构成,分为图像捕捉装置、检测装置、辅助模块。如图1 所示为皮带防断裂检测装置总体结构。

图1 皮带防断裂检测装置总体结构

3 皮带防断裂检测装置的工作原理及流程

3.1 防断裂装置的基本工作原理

皮带防断裂检测装置工作原理:首先收集得到皮带表面的图像,通过图像处理技术算法分析表面图像,捕获皮带表面潜在的小裂纹。如果检测到裂纹出现,警报将会发出,并做出自动停机的处理措施。这样会截断小裂纹扩展为大裂纹的过程,防止皮带断裂的情况发生。

皮带防断裂检测装置中图像检测原理是:在皮带表面打上激光器发出的激光,如果皮带表面激光条纹出现变形,说明存在小裂纹,皮带裂纹的大小可以通过形变的程度来反映。如果激光条纹平顺的、连续的说明皮带没有裂纹。若激光条纹是跳跃的、断裂的说明皮带表面有裂纹产生。通过这个原理能够检测皮带表面裂纹。

检测结果的可靠性在于装置的检测精度。图像检测精度从两个层面来说,即纵向检测精度和横向检测精度。拍摄频率、图像长度决定纵向检测精度,保证了拍摄频率与皮带运行速度协调以及足够长度的图像,那么纵向检测精度就高。保证了皮带横向方向被工业像机拍摄的图像完全覆盖,那么横向检测精度得到了提高。

3.2 防断裂装置基本工作流程

1)图像捕捉。利用工业相机捕捉皮带表面图像,由于纵向检测精度受图像捕捉频率影响较大。所以装置每秒钟拍摄30 张皮带表面图像来使得防断裂装置的检测结果和精度保持较高可靠性。

2)图像预处理。图像预处理涉及三方面:首先是转换捕捉到的图像格式;其次是降噪处理捕获图像;最后是激光影像区域的分割。

3)激光条纹中心的提取。这项工作直接影响检测结果的精度,由于本装置是以激光条纹中心的分析为基础来对皮带表面裂纹情况做出判断。

4)光条中心特点的分析。光条偏移距离、光条中心曲率以及激光条纹相邻像素之间的距离等参数通过分析激光条纹中心得到,并自行比对系统设定的规定值,来得出裂纹是否存在的判断。

5)判断结果响应。若检测显示裂纹不存在于皮带表面,则无指令发出。若检测裂纹存在于皮带表面,在对工作人员发出警报提醒同时停止带式输送机运行。

4 皮带防断裂装置硬件和软件功能

4.1 防断裂装置硬件组成

1)辅助硬件模块。这部分包括LED 灯光、高压吹扫机以及密封罩,起到为图像捕捉以及处理过程营造良好环境的功能,皮带防断裂效果将会得到增强。

2)皮带裂纹检测硬件模块。这部分分为计算机和图像采集卡,计算机处理器选用的是英特尔,8 GB内存,四核CPU,其高性能可以使得整个图像处理过程的实时性有较高保障。图像采集卡采用MV-1394PC I1394A 型,精度高、速度快是该设备显著的特点。

3)皮带图像捕捉硬件模块。这个硬件由激光器、底座以及工业相机等构成,激光器和工业相机固定于在底座上。激光器运用N F-701L-660T-100-75型。保持激光发射的信号垂直于皮带运行方向,这样能够为测量皮带裂纹做好辅助工作[2]。如图2 为皮带防断裂装置主要硬件实物图。

图2 皮带防断裂装置主要硬件

4.2 防断裂装置软件功能

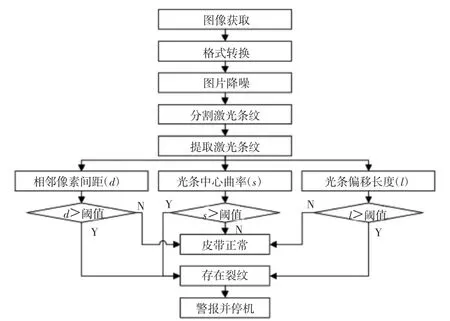

VC 平台是软件功能实现的载体,检测出的裂纹图像通过软件系统在操作人员面前展现,警报也可以在同一时间发出,做出自动停机操作。如图3 所示为皮带防断裂装置软件功能流程图。在图中得到,工业相机对皮带表面图像进行详细捕捉,并对图像进行预处理,随后运用自带的算法分析具体的捕捉图像,检测出其中光条偏移距离、光条中心曲率、相邻像素之间的间距等主要参数。通过比对若存在检测出参数不低于规定值,那么系统将会做出该位置存在裂纹的判断。若产生裂纹存在于皮带的检测,不仅操作人员会收到相关图像,而且会伴随警报的发出。另外,系统会自动发出带式输送机停机指令,停止机器运行,防止裂纹扩大甚至皮带断裂情况的发生。该行动能够在30 ms 内实施完毕,实时性要求在该装置中能够完全保证。

图3 皮带防断裂装置软件功能流程图

5 结语

本文主要对皮带防断裂装置中的裂纹检测功能进行研究,能够快速精确地检测出皮带表面的裂纹,有利于工作人员第一时间发现问题,并为问题解决提供准确依据,这就能够减少皮带断裂的情况发生,带式输送机运行的稳定性和可靠性得到了保障,减少了煤矿企业的生产成本。

(编辑:王慧芳)