铝合金模板加劲肋优化分析

袁晓龙

(六安职业技术学院,安徽 六安 237000)

0 前 言

组合铝合金模板是广泛应用于建筑工程中的一种模板形式。在建筑工程项目施工中,通过应用铝合金模板体系,能够达到提升工程施工质量和降本增效的目的,并在节能环保、文明施工方面得到改善[1]。随着铝合金模板体系施工技术的推广,建筑施工铝合金用量逐年增多,如何在保证施工质量和安全的前提下减少铝模板的铝合金用量,成为亟待解决的问题。相关资料已经将铝合金模板的连接方式以及在浇筑过程中受荷响应都做过详细的分析[2-3]。但是至今未看到有铝合金模板截面及加劲肋参数优化设计相关的研究。因此,研究如何合理优化建筑铝合金模板的设计参数具有十分重要的意义。

1 铝模板的型材

铝模板所使用的铝合金型材截面形式采用挤压工艺生产制作而成。铝合金墙面板主要使用的截面为U型的铝合金挤压型材,通常选取U450、U400、U350、U300、U200、U150等型号作为面板和其他截面形式的热挤压型材焊接组合形成铝合金模板[4-5]。在建筑铝合金模板的配模时,各种型号的U型挤压型材均会被使用。其中,U400挤压型材以其适应建筑模数区间大、配模效率高、施工综合经济效益好而被广泛应用于建筑墙、柱模板的配模中。

铝合金模板的另一重要组成部分为端肋,端肋的同样采用热挤压工艺加工制作完成,根据相关规范限定,端肋的高度为65 mm,端肋的厚度为6 mm,并且按照一定的尺寸间距大销钉孔。根据大量工程案例的数据统计表明,在实际施工中销钉孔位因受力过大产生破坏的情况较少,故而销钉孔不影响端肋的强度。

大量的工程经验及理论计算均表明,组合铝模板中纵向加劲肋和横向加劲肋的间距是影响模板形变量的关键参数,同时也是铝合金模板优化设计的重要参数。大部分的铝合金模板纵向加劲肋通过热挤压工艺形成U型铝型材与面板组成整体。因此,本文主要研究横向加劲肋参数对铝模板刚度及形变特性的影响。横向加劲肋一般采用与面板材料一致的6061-T6 系列铝合金型材,截面尺寸为30 mm×30 mm,截面形状为矩形矩形管,壁厚为 3 mm。

2 铝模板理论计算模型

传统铝合金墙面板的销钉、销片连接方式可以按照半刚性的连接方式进行受力分析,并且通过实验验证了其正确性[2]。因此,对铝合金模板墙面板进行受力分析时,可以将铝模板的端肋视为支座从而将铝模板面板简化为四边简支的矩弹性薄板板受力模型。在均布荷载作用下四边简支的薄板内力计算及挠度计算较为复杂,在许多文献中对此都有过相关论述[6]。理论解析解的计算结果虽然较为精确,但是不容易被工程技术人员所掌握。在铝合金模板工程实践中,混凝土压力的变化是沿着深度方向变化的,并非是均布荷载。在混凝土的侧向压力荷载作用下需要充分考虑铝模板的强度、刚度及安全性,采用理论计算及构造措施相结合的方式为铝模板的施工预留较大的安全系数。根据铝模板工程的实际工况、边界条件、荷载形式、连续条件等可以沿宽度方向将铝合金墙面板简化为两端简支梁模型计算。最终在简化模型条件下得到纯弯曲条件下挠度ω(x)及转角θ方程:

(1)

(2)

式中,EI为铝合金墙板的截面抗弯刚度;l为铝合金墙板沿墙长度方向的长度;q为混凝土最不利位置的模板侧向压力,取值预留一定的安全系数[7],q=γcH,γc=25 kN/m3,H=3 m。

通过公式计算,沿长度方向的中点位置为挠度最大点,最大挠度为:

(3)

3 铝合金模板优化设计

在大量的工程实践项目统计中可以发现,建筑工程中铝模板由于受力过大导致破坏的情况极少出现,偶发状况也是因为施工未按规范操作而引发的。而铝合金模板在正常施工中出现变形过大,影响墙体的垂直度和平整度的情况时有发生,且原因较为复杂。铝模板面板的变形过大将直接导致清水墙的饰面效果大打折扣,对于后续装修也造成工序造成极大影响,增加施工成本,变形的叠加、偏心作用及疲劳损伤还会严重影响铝模板的周转次数。因此,合理优化铝模板的设计参数,减小铝模板的形变量具有十分重要的研究价值。

影响铝模板强度的主要因素主要有以下两方面:一是铝模板面板的厚度,直接承受混凝土侧压力,形变量的大小将直接影响混凝土成形效果。而横向加劲肋作为荷载传递的主梁,承受面板和纵向加劲肋传递的荷载,约束纵向加劲肋及面板的变形。

3.1 面板厚度的影响

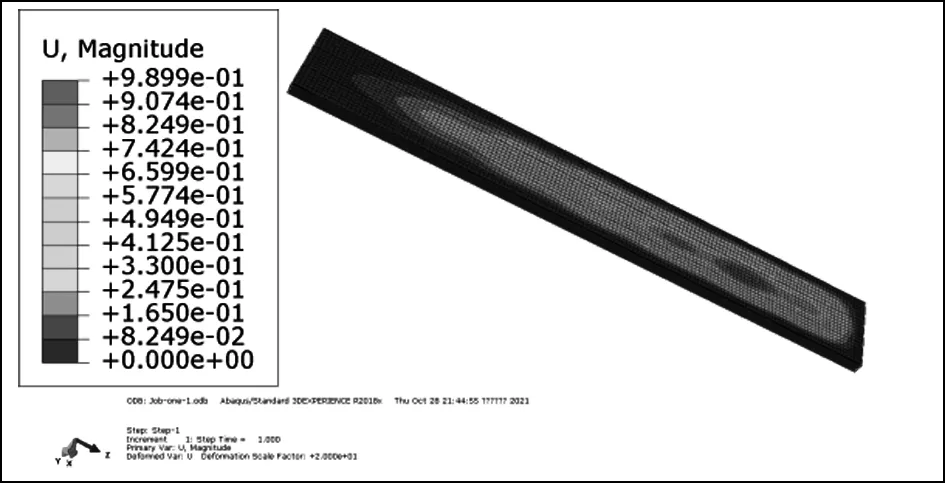

根据规范规定及实际工程经验总结,平面模板面板的厚度不得小于3.5 mm,常用的U400、U450型挤压型材的板面厚度为3.5、4.0、5.0 mm三种。采用有限元模拟软件ABAQUS按照表1的参数构件铝合金模板计算模型,材料属性的属性参数见表2。不同模型除厚度t作为变量之外,其他参数全部相同,模型横向加劲肋间距为400 mm。根据实际工况及约束边界条件,将模型简化为四边简支模型,采用C3 d20R单元对有限元模型进行网格划分。荷载采用三角形面荷载尽量接近实际施工状态。纵向加劲肋与面板焊接部位采用TIE连接替代。位移结果见图1~3。

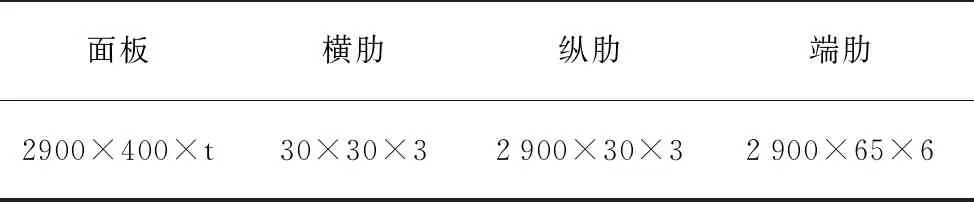

表1 模型参数表 单位:mm×mm×mm

表2 材料属性参数表

图1 4.0 mm厚面板位移云图

从图1中可以看出,在模拟实际施工荷载作用下,铝模板形变量较大部位分布在模板的中下部,符合矩形板在三角形荷载作用下的位移分布规律。由图2可以看出,三种厚度的挤压型材面板的最大形变量均小于1.5 mm,能够满足清水墙饰面的标准要求[8]。以模板底面的角点为坐标原点,以高度方向向下为Z轴正方向,可以看出三种厚度U型面板变形量随着高度的增加整体呈上升和下降两种趋势。在横坐标为[0,800]区间内,曲线较陡,该段曲线的斜率较大。主要原因是该段位于模型的底部,荷载较大,弯矩随着高度的增加而增加。横坐标在[800,2 900]区间内的曲线较为平缓,斜率较小。在上升段和下降段内曲线呈波浪线,波浪线内有波峰和波谷,结合表3可以观察到,峰值的位置均位于两根横向加劲肋之间,波浪线的波谷恰好位于横向加劲肋的位置。波峰与波谷的横坐标间距为400 mm,与横向加劲肋的间距是一致的。在模板的顶部和底部附近区域,三种厚度的U型面板变形量较为接近。

图2 不同厚度面板高度-位移图

结合图2和图3可以观察到,铝模板面板的变形量随着U型面板厚度的增加而减小。在高度方向上,相同位置处的三种厚度U型面板的变形规律为厚度值较小的变形较大,厚度值较大的变形较小;最大位移值均位于距底面700 mm处,且位移最大值分别为(1.0 mm,0.96 mm,0.80 mm),对应的面板厚度值为(3.5 mm,4.0 mm,5.0 mm),以3.5 mm厚度的U型面板作为基准,4.0 mm厚度U型面板的变形值降低了4%,而5.0 mm厚度U型面板的变形值降低了20%;而在宽度方向上,三种厚度U型面板的位移曲线符合简支梁的挠曲线特征,且在相同位置处位移差值较大,同样满足厚度值较小的变形较大,厚度值较大的变形较小;位移最大值分别为(1.03 mm,0.99 mm,0.82 mm),对应的面板厚度值为(3.5 mm,4.0 mm,5.0 mm),同样以3.5 mm厚度的U型面板作为基准,4.0 mm厚度U型面板的变形值降低了4%,而5.0 mm厚度U型面板的变形值降低了18%。所以在合理布置横向加劲肋的情况下,U型面板的厚度会影响面板的位移值,但是影响有限。

图3 不同厚度面板宽度-位移图

3.2 横向加劲肋的影响

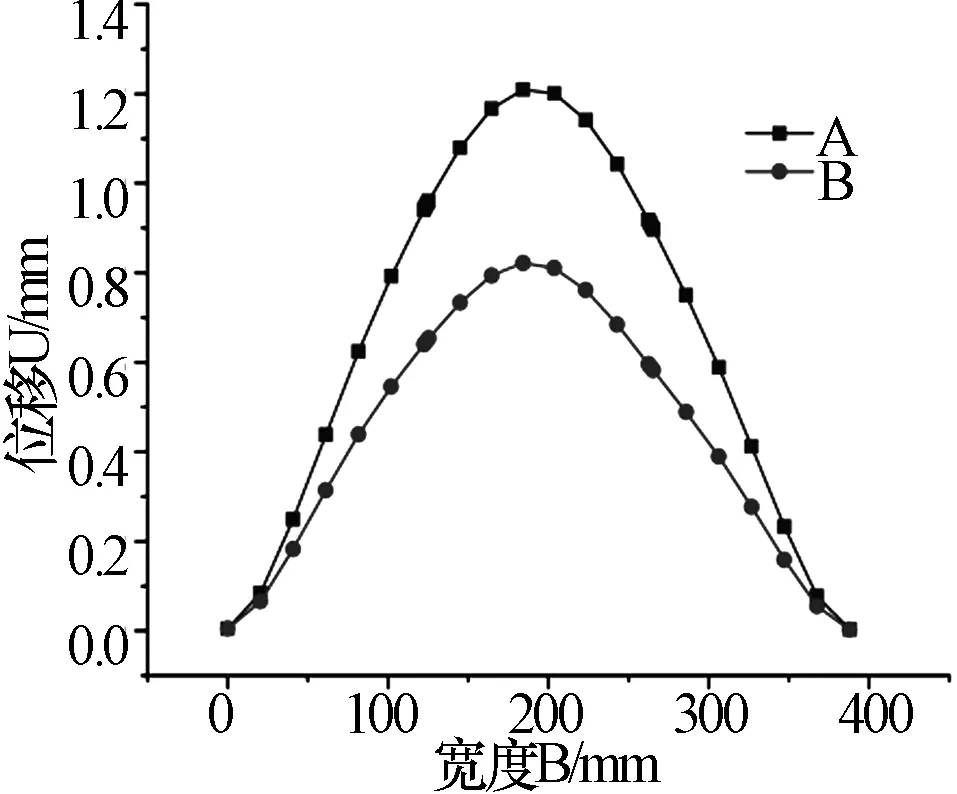

将U型挤压型材厚度定为4 mm,其余端肋、横向加劲肋的截面尺寸和材料属性保持不变,按照表3的参数定义加劲肋间距构建有限元模型。位移结果见图4~5。

表3 A、B两种横向加劲肋间距布置 单位:mm

图4 高度-位移图

图5 宽度-位移图

通过图4可以观察到,模板面板变形量随着高度的增加整体呈上升和下降两种趋势。总体而言,在相同位置处,A模型的位移值要高于B模型的位移值。结合图4~5,对比A、B两个模型的加劲肋布置参数(见表3)可以发现,A模型相比于B模型缺少一根横向加劲肋,所以加劲肋对于模型面板的变形影响是整体影响而非局部影响。在上升段和下降段内曲线呈波浪线,波浪线内有波峰和波谷,峰值的位置均位于两根横向加劲肋之间,波浪线的波谷恰好位于横向加劲肋的位置。波峰与波谷的横坐标间距为400,与横向加劲肋的间距是一致的。在[1 500,2 000]区间段内,A模型的位移曲线与B模型的位移曲线相比少一个波谷,该处正是A模型缺少加劲肋的位置。A模型在高度方向上的变形最大值为1.22 mm,位于距底面1 600 mm位置处,B模型在高度方向上的变形最大值为0.82 mm,位于距地面700 mm位置处,A模型的最大值相较于B模型增加了49%。所以,相较于U型面板的厚度变化而言,加劲肋间距的变化对铝模板变形值的影响更大。

[ID:012910]