液压举升修井技术在渤海油田的应用

姚俊材,尹泽刚

山东科瑞油田服务集团股份有限公司(天津 300467)

随着国家实施扩大油气资源勘探开发战略,渤海油田提出了增储上产的“七年行动计划”,海上修井作业量成爆发式增长,修井设备供需矛盾日益突出。对于无修井机平台的修井作业,需要动用钻井船,存在动复员和操作费用高昂、钻井船资源难以协调等问题,往往导致无修井机平台的躺井油气井长期不能恢复生产。在渤海油田,海上无修井机石油平台有20 余座,如果该矛盾得不到解决,将严重影响油田产量计划。因此,渤海油田急需找到一种替代模式,用更加简易、灵活机动且安全高效的设备和技术替代钻井船修井[1-2]。

通过大量的需求调研、研发、技术改造和试验,在渤海地区引入了液压举升修井技术,该技术能很好地解决以上问题。主要运用液压举升系统及辅助设备实施修井作业[3]。

1 液压举升修井技术介绍

1.1 基本构成

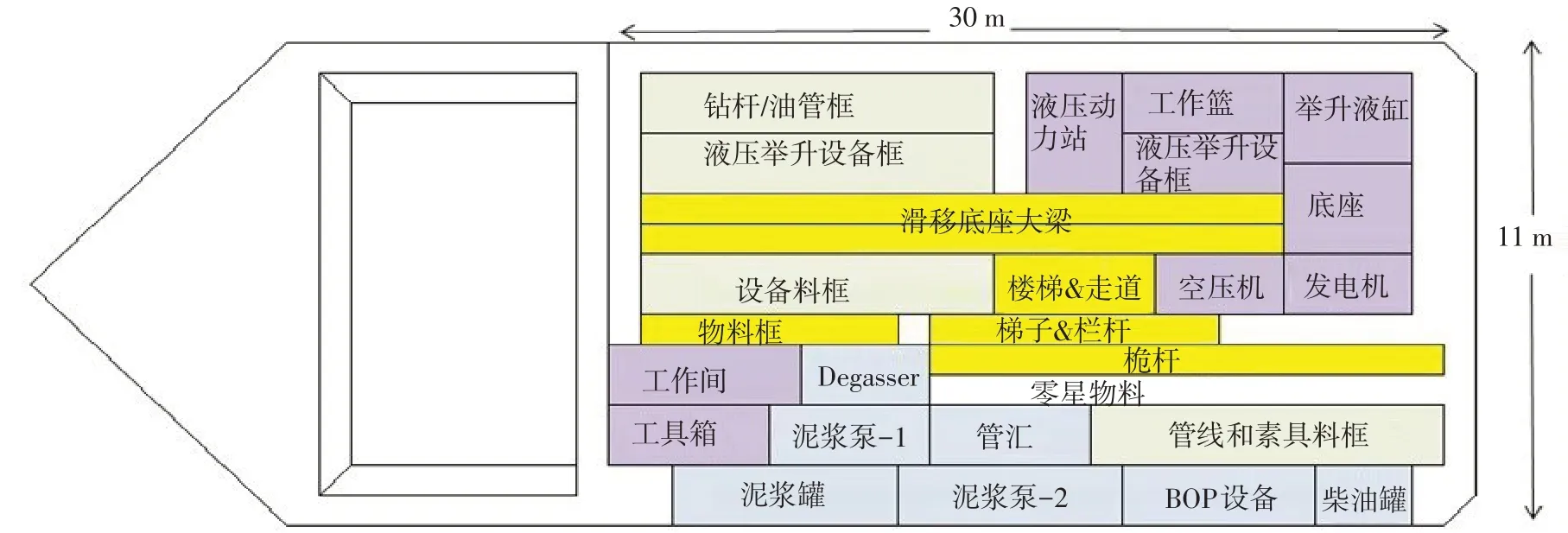

液压举升修井技术,是利用液压举升系统及附属设备来实施油田修井作业的集成技术。关键设备包含液压举升系统、桅杆系统、动力系统、电力系统、柴油供应系统、滑移底座系统、循环系统、井控系统和油管上卸扣设备等组成,如图1 所示。作为核心部分的液压举升系统,由工作篮、游动液压卡瓦、4根液压缸、固定液压卡瓦和下底座组成[4]。

图1 液压举升系统构成

1.2 工作原理

与传统修井机用游车系统提升管柱不同,液压举升修井技术主要是利用游动液压卡瓦和固定液压卡瓦相互交替配合、上下往复来完成管柱的举升或下降[5]。

起钻时,操作游动卡瓦关闭手柄,关闭卡瓦,抱住管柱。确认卡瓦抱住管柱后,操作固定卡瓦开启手柄,开启固定卡瓦,固定卡瓦处于松弛状态。缓慢操作液压举升缸上行,带动游动卡瓦举升管柱,同时,处于松弛状态的固定卡瓦弹出。在液压缸举升到最高位置时,停止举升。操作固定卡瓦关闭手柄,固定卡瓦抱住管柱。确认卡瓦抱住管柱后,操作游动卡瓦开启手柄,开启游动卡瓦,游动卡瓦处于松弛状态。缓慢操作液压缸下行,游动卡瓦弹出。整个管柱重量施加于固定卡瓦,处于静止状态。操作液压举升缸继续下行,直到下降到最低点。重复以上过程,用游动卡瓦和固定卡瓦的往复运动来举升管柱。工作原理和卡瓦位置。

下钻时,游动卡瓦抱住管柱后,操作液压举升缸下行,并带动游动卡瓦下放管柱。其余步骤与起钻作业类似,都是用游动卡瓦和固定卡瓦的往复运动来实现下钻作业[6]。

1.3 技术优势

1)举升和下推能力强。由于采用液压作用力,340K型液压举升系统能最大举升154 t,提升能力与传统650 型修井机相当。同时,相对于传统修井只有向上施加提升力的功能,液压举升系统能自身通过液压系统产生77 t 的向下推力,在需要向下施加钻压但管柱自身重量不足的情况下,液压举升系统的向下推力能很好地解决该问题[7]。

2)机动性强。液压举升修井技术所用设备具有小型化、模块化等特点。根据设备功能分区,对设备进行了集成处理,大大地提升了设备安装效率和安装安全。单个设备重量最大不超过9 t,易于运输和安装,对于海上石油平台的吊车能力要求较低,相对于传统钻修井船,液压举升设备动复员更便捷、安装拆卸更迅速、机动性更强,大大地提高了该技术在海上平台的适应性。

3)作业范围广。液压举升修井技术是集成化的修井技术,做到了“小而精”,能很好地实现常规修井机的基本功能。该技术适用于常规检泵、冲砂、挤水泥、大修再完井、套管切割、套铣/磨铣以及开窗侧钻等作业。

4)能有效地降低作业成本。对于海上无修井平台的修井作业,特别是只有少量井位时,如动用钻井船修井,高昂的拖航和设备租赁费用,将大大增加修井成本。液压举升修井技术的应用,很好地解决了这个问题,其灵活机动的特点,使得作业成本大幅下降。

2 设备安装模式优化

液压举升系统及附属设备主要是解决无修井平台修井问题,其最大特点是机动灵活、操作简便、安装拆卸安全高效。充分考虑到各个平台的实际情况,优化设计了两种设备安装模式,可根据各目标平台和客户的需求进行选择和调整,最大程度满足客户需求。

2.1 套管头承载安装模式

套管头承载方式是将液压举升装置自身重量和修作业负荷直接作用于套管头的承载方式,其自下而上的结构形式为:套管头+升高立管+防喷器租+四通+液压举升下底座+液压举升装置主机。

该种承载方式对套管头和隔水导管承载能力要求较高,作业前需要请第三方检测公司对每口井腐蚀最严重的位于潮差带的隔水导管进行测厚,评估腐蚀等级,综合隔水导管材质和入泥深度、作业区块的海况和地质情况等影响因子,并对套管头和隔水导管的承载能力进行建模计算[8]。该承载方式的优缺点分别如下。

优点:可以有效减少液压举升装置的占地面积,对其他井实施非修井机措施作业影响较小。

缺点:每次变换井位,都需要拆装一次液压举升装置,批量修井时作业效率低。每口井都需要评估隔水高管和套管头的承载能力,作业成本较高,对于隔水导管和套管头状况较差的井无法实施该种承载模式;由于整个装置的重量和作业负荷完全施加于防喷器组和升高管,因此整个系统稳定性较差,对抗风能力不够,特殊天气只能停止作业,影响作业时效[9]。

2.2 滑移底座承载安装模式

滑移底座承载方式是利用滑移底座承载液压举升装置自身重量和修井作业负荷,并利用可滑移支撑梁将载荷传导给平台既有的导轨,载荷将由整个采油平台承受[4],如图2所示。该承载方式的优缺点分别如下。

图2 滑移底座承载方式

优点:批量修井时,不需要拆装液压举升装置,修井作业总体效率较套管头承载方式提高约20%。由于不需要将装置重量和作业负荷作用于套管头,因此减少了第三方检测和建模计算的费用,成本节省约5%。对于隔水导管和套管头状况较差的井,也可以采用液压修井装置实施修井作业,作业范围实现了全覆盖。由于滑移底座可以悬挂防喷器组一起移动,减少了安装防喷器时的时间和风险,缩短了空井时间,作业更加安全[10]。

缺点:对于无轨道或轨道承载能力不足的平台,无法采用该模式安装。该安装方式增加了甲板占用面积,不适用于空间特别不足的平台。对于非批量作业的情况增加了吊装和安全滑移底座的工作量。

3 现场应用

3.1 作业背景

渤海油田LD5-2 采油平台位于渤海辽东湾海域共有油水井70 余口,完钻井深普遍为2500~2800 m,分为AB 两个井区,却只有一台钻修井机。由于该平台侧钻任务多,无法协调出设备档期来完成修井作业,导致待修油水井长期得不到修复,严重影响该平台的年度产量计划。因此,作业者决定使用液压举升修井技术来完成该平台的修井作业,以使停产的油水井快速恢复生产。

3.2 作业方案

1)承载方式选择。由于本次作业的A20井的隔水导管腐蚀程度较大,经过SACS软件模拟分析,其无法充分保障极端情况下的载荷需求。因此,本次作业采用滑移底座承载模式。作业前用SACS软件做有限元分析(FEA),对滑移底座整体施加极限工作载荷1800 kN,经过计算后输出结果显示滑移底座所有部件的UC值均小于1,结构强度满足要求[5]。

2)设备动员。液压举升装置的全套设备需要占用供应船300 m2的甲板空间,可实现所有设备一趟出海。设备出海前需要制定好详细的装船计划,确保没有关键设备被遗漏,并根据船舶的空间进行合理布局。设备要根据运输和装船计划进行编号,在供应船上要严格按照既定方案摆放,如图3 所示。这样能大幅提高装卸船和运输作业时效。

图3 供应船摆放示意图

所有到达或离开平台的货物都应附有一份载货单,注明在运货物的大小、重量、内容和目的地。

3)液压修井装置安装。渤海油田海上平台均配备有10 t、吊装半径15 m 的吊车。液压举升装置的单个安装模块采用轻量化设计,单个重量不超过8.5 t。设备卸船顺序、设备安装计划将在项目启动前同设备装船计划一同编制。设备在海上平台安装时,需严格按照既定安装计划进行。设备安装完成后,需进行全面的试运转和参数调试,确保各部件处于良好状态。

4)检泵作业。运用液压举升修井机进行检泵作业,总体的基本程序与常规作业类似,但也存在以下几点差异,在作业过程中需特别注意:①与传统修井机的检泵作业不同,液压举升修井机是利用上下液压卡瓦交替往复作用来举升油管,管柱的上下运动完全依靠卡瓦作用。因此,对于带电缆的管柱,作业过程中需要特别关注卡瓦的位置,避免卡到电缆。②起下带“Y”管的ESP 电泵管柱时,卡瓦卡住旁通管同时,保持液压卡瓦的侧开门打开,便于ESP 电泵通过侧门的空间运行。因此,作业前必须保证液压卡瓦的侧门直径大于井内ESP 电泵直径。③由于桅杆高度最高为17 m,因此,在起甩长工具时,需要用到吊车配合。④常规修井机在进行现场交底会后就会将修井机移至需要检修的井位上。而液压举升机的就位建立在压井合格、拆采油树,安装升高管、防喷器组合格基础上。⑤作业前的充分准备和标准化作业程序是成功的关键。由于设备不是固定在平台上的,需要根据项目需要进行临时动员,因此,项目启动前的充分准备和标准化的作业程序至关重要[11]。

3.3 作业效果

本次A20井检泵作业总施工时间为168 h,非生产时间为0,事故发生率为0。周密的计划和精细的施工,使得作业效率与常规修井机作业时效相当。同时,实际作业周期较甲方设计作业周期缩短26.5 h。本次作业也同时验证了利用液压修井机进行起下“Y”管柱的技术可行性,为后续同类型井的作业提供了借鉴。

4 结论

液压举升修井技术作为常规修井模式的补充,其具备设备小型化、模块化、作业成本低、所需场地小、举升能力强和机动性强等特点,特别适用于海上小平台和无修井机平台的修井作业。优化的两种安装模式,可根据平台的实际情况和作业需求进行选择,安装模式灵活多样。

液压举升修井作业需要前期的精心准备和周密计划,设备运输、出海、吊装、排放、安装和修井方案,以及标准化的操作规程,都需要在项目启动前准备充分,并进行桌面推演。通过周密的作业衔接和精细化的施工,液压举升修井作业时效能达到与常规修井作业时效相当。随着油田公司增储上产和降本增效战略的不断深入,液压举升修井技术将在海上石油平台广泛的应用,潜力巨大。