基于内检测数据的管道完整性评价

孙霄,张亦白,李杭俞

1.国家管网集团东部原油储运有限公司 资产完整性管理中心(江苏 徐州 221008)2.国家管网集团东部原油储运有限公司 徐州输油处(江苏 徐州 221008)

0 引言

完整性评价作为管道完整性管理的核心环节之一,是管道运营企业和管道检测单位不断探索、研究的关键技术[1]。管道完整性评价主要有3种方法:内检测、直接评价和压力试验方法[2]。GB 32167—2015《油气输送管道完整性管理规范》中明确指出:“宜优先选择基于内检测数据的适用性评价方法进行完整性评价”。目前该方法在国内外得到广泛应用。

从内检测数据的管道完整性评价各个环节,即评价数据收集、内检测数据分析、缺陷评价和腐蚀剩余寿命预测等方面进行分析和研究,并结合实际评价工作中遇到的案例进行分析说明。

1 评价数据收集

数据收集作为管道完整性管理的第一环节,其收集数据的准确性和全面性直接影响着后续完整性评价的结果。在检测评价前需要明确所评价的对象和范围,并最大限度地获取评价相关数据(表1)。

表1 评价所需数据内容(除内检测数据外)

评价所需数据的收集工作尽量在检测评价前完成,且在现场检测期间核实数据的准确性、现场收集未获取的重要数据,可采取相应的检测手段。

2 内检测数据分析

2.1 内检测技术选择

国内外应用较普遍的管道内检测技术主要包括几何变形内检测技术、漏磁内检测技术、超声波内检测技术、远场涡流内检测技术等[3]。目前开展的管道内检测主要应用几何变形内检测技术和漏磁内检测技术。

几何变形内检测技术是利用可伸缩的机械探臂测量管道内径,根据探臂改变的角度来获得管道的变形量。该技术可用于检测在役管道凹陷、椭圆变形、褶皱等几何变形[4]。

漏磁内检测技术是利用磁敏元件接收管道缺陷处泄漏出来的漏磁通原理来获取漏磁信号[5]。该技术具有无需耦合剂、受环境影响小、检测速度快、对体积型缺陷敏感等优点,十分适合长距离输送管道的检测。目前可识别出的缺陷特征有腐蚀、焊缝异常、制造缺陷、机械损伤等。

2.2 数据统计分析

为了直观分析判读得到内检测数据,需要对各类缺陷数据进行统计,分析缺陷各特征沿里程的分布,再结合收集的数据信息,探寻缺陷形成的原因或可能性。

通过对缺陷的长度、宽度、深度、时钟位置分别沿检测里程的分布情况进行综合分析,从分布规律中可以发现管道存在的问题。笔者统计分析近5年储运公司20多条管道的内检测数据后,发现管道存在内腐蚀集中分布于管道底部或高程低洼段、出站内腐蚀缺陷密集、石方段凹陷分布集中等典型问题,还有水线内腐蚀、大面积外腐蚀、螺旋焊缝失效等特殊缺陷。下面对几种典型问题和特殊缺陷分别进行分析。

2.3 典型问题与特殊缺陷分析

2.3.1 典型问题分析

1)内腐蚀集中分布于管道底部或高程低洼段。某检测段腐蚀缺陷数目沿时钟方位和检测里程的分布如图1所示。

图1 内腐蚀集中分布于管道底部典型图

从图1 中可以明显发现内腐蚀大多集中在5:00~7:00 方向管道底部,分析其可能产生的原因,出站管段有水从油中分离出来,集中在管道底部形成内腐蚀;在管道高程的低洼段也会出现有水的腐蚀环境形成内腐蚀聚集。

2)出站内腐蚀缺陷密集。某检测段腐蚀缺陷数目沿检测里程分布如图2所示。

图2 出站10 km内腐蚀密集典型图

从图2可以看出该管段在整个检测里程范围内都存在腐蚀缺陷,但内腐蚀缺陷较多,且在首站和中间站出站10 km 范围内较为集中。分析其原因,可能是出站压力高、温度高,导致内腐蚀加剧。

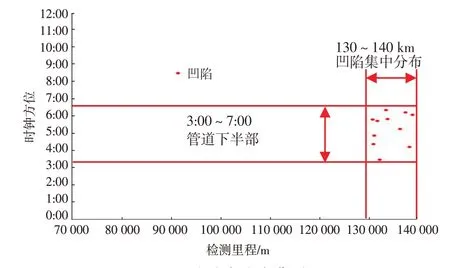

3)石方段凹陷分布集中。某检测段凹陷数目沿时钟方位和检测里程分布如图3所示。

图3 凹陷分布集中典型图

从图3可以看出,该段凹陷数目较少,但集中分布在130~140 km,周向上集中在3:00~7:00的管道下半部。通过与该段GIS图像数据对比和现场核查发现,130~140 km刚好位于山区石方段,分析该段管道凹陷为山区石方段岩石顶挤所致。

2.3.2 特殊缺陷分析

1)水线内腐蚀。某检测段腐蚀缺陷数目沿时钟方位和检测里程的分布出现了内腐蚀,整体上呈垂直对称分布的情况。根据收集到的信息,该管道建成后注水封存7年多,封存用水为普通淡水,未添加缓蚀剂。查看内腐蚀集中区域的内检测信号(图4),可以明显看出水和空气的分界线。

图4 水气分界线内腐蚀内检测信号图像

在检测评价中还发现类似的水线内腐蚀现象,分析其原因主要有注水封存期间管道内存在空气—水的分界线、水压试验后水未清干净、建设期管道长期存放于有水环境等。

2)大面积外腐蚀。某检测段腐蚀缺陷宽度沿检测里程有宽度较大的外腐蚀集中分布,查看内检测信号,最宽的一处外腐蚀的内检测信号图像如图5所示。

图5 典型大面积外腐蚀内检测信号图像

从图5 可以看出,该管段存在整管的大面积外腐蚀。针对该问题,应综合其他相关信息对缺陷成因进行分析,同时,应对防腐层质量和阴极保护有效性进行检测,确保管道阴极保护系统有效,有效控制管道外腐蚀。

3)螺旋焊缝失效。老旧管道螺旋焊缝失效频发,如鲁宁管道,在其中一根钢管上就有9处螺旋焊缝异常,其内检测信号图像如图6 所示。其原因主要是当时制管水平不高,造成螺旋焊缝焊接质量差。

图6 螺旋焊缝异常内检测信号图像

3 管道完整性评价

管道完整性评价是在了解管道缺陷分布情况后,根据不同缺陷特征和管材属性,选择合适的缺陷评价方法,计算缺陷处管道的剩余强度,找出超标缺陷,提出维修建议,确定下次检测时间[6]。

3.1 评价参数确定

在进行缺陷评价前,首先要确定管道材质的力学性能参数,也是评价所必须的参数,包括管体、环焊缝和螺旋焊缝的屈服强度、抗拉强度和冲击功。若出现采用分段设计的管线,各段设计压力不同、材质不同等,应根据收集得到的实际管材分布情况,采用相应的力学性能参数,分段进行评价。

当管道材质的力学性能没有下降时,一般参考标准值,也可参考档案资料中管材证明书中管材的机械性能数据综合考虑。但当老旧管道材质的力学性能不足时,就达不到标准值,应利用维修换下的管子开展管材的力学性能试验,采用试验值进行评价,其结果更接近管道的真实情况。

3.2 金属损失评价

管道金属损失为体积型缺陷,包括内外腐蚀、制造缺陷或机械损伤。腐蚀是由于管道外部或内部存在腐蚀环境而产生的缺陷,这类缺陷会随时间变化而不断增长变化,在评价时需要考虑腐蚀增长速率;而制造缺陷或机械损伤是在钢管制造或施工过程中产生的缺陷,这类缺陷一般不会随时间增长,但可能会在缺陷附近产生应力集中或组织改变。因此这两类不同的缺陷应采用不同的评价方法:腐蚀适合采用RSTRENG 0.85dL方法,而制造缺陷适合采用SHANNON方法。

3.2.1 腐蚀缺陷评价

3.2.1.1 RSTRENG 0.85 dL方法

RSTRENG 0.85 dL(ASME B31G 修正版)方法是ASME B31G 方法的改进[7],选取缺陷深度和长度两个参数,将增加的流动应力定义为最小屈服强度(SMYS)+68.95 MPa。由于腐蚀的不规则性,该腐蚀面积取值为实际腐蚀面积的近似值,虽然较有效面积法的准确性差,但是该方法计算简便易实现。

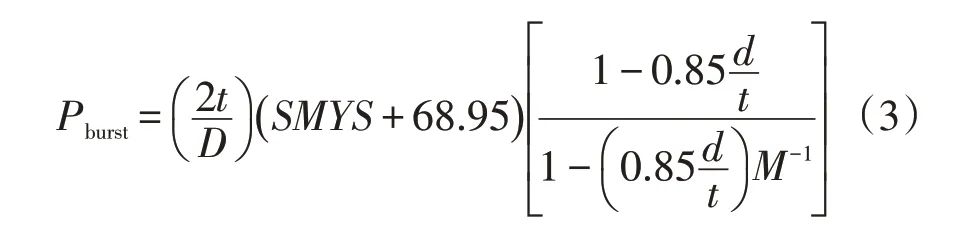

该算法评价计算用到的公式:

式中:P' 为最大安全压力,小于等于设计压力,MPa;P为设计压力,MPa;SMYS为最小屈服强度,MPa;t为管材壁厚,mm;d为腐蚀缺陷深度,mm;M为鼓胀系数。

M取值按公式(2)计算:

式中:D为管道外径,mm,Ltotal为腐蚀的轴向长度,mm;。预测的爆管失效压力Pburst为:

3.2.1.2 腐蚀增长速率计算

在进行腐蚀缺陷评价时可利用腐蚀增长速率来预测腐蚀缺陷的扩展情况,从而得出计划修复时间和再检测时间。腐蚀增长速率可通过两次内检测数据对比计算得到。

腐蚀增长速率的计算公式:

式中:GRc为腐蚀增长率,mm/a;d2为最近一次检测的腐蚀深度,mm;d1为上一次检测的腐蚀深度(若没有,视为无腐蚀),mm;T2为最近一次检测的时间,a;T1为上一次检测的时间(若没有,采用管道投产的时间),a。

3.2.1.3 腐蚀缺陷评价案例

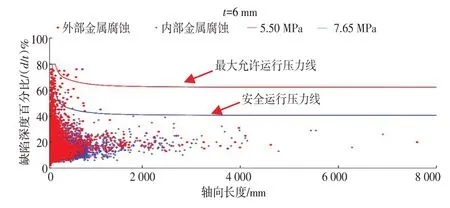

以某检测段为例,最大允许运行压力选用设计压力5.5 MPa进行计算,安全系数取1.39,评价结果如图7所示。

从图7 的评价结果得到,在安全运行压力线上的缺陷需要立即维修。按照全寿命腐蚀增长速率预测5年内该段需要修复的腐蚀缺陷统计情况见表2,可以给管道运营企业提供维修建议,也可为再检周期的确定提供参考。

图7 RSTRENG 0.85dL方法的腐蚀缺陷评价结果

表2 预测5年内的腐蚀缺陷修复情况统计表

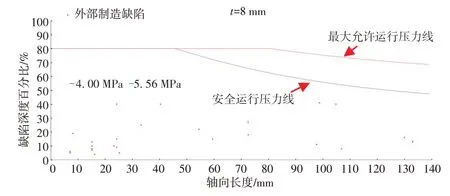

3.2.2 制造缺陷评价

制造缺陷评价方法主要采用SHANNON方法进行评价。以某检测段为例,最大允许运行压力按照4.0 MPa进行评价,安全系数取1.39,评价结果如图8所示。

图8 SHANNON方法的制造缺陷评价结果

在图8 制造缺陷评价结果中,没有超过安全运行压力线的缺陷点,因此该检测段没有需要修复的制造缺陷。

3.3 焊缝异常评价

目前漏磁内检测技术还无法对焊缝缺陷进行定性,通过内检测数据得到的焊缝异常可能是过度打磨、未焊满等体积型缺陷,也可能是未熔合、未焊透等平面型缺陷,甚至可能是裂纹等面积型或线性缺陷,在无法确定缺陷类型的情况下,出于安全性考虑,经常保守地将焊缝异常作为平面型缺陷使用BS 7910—2013、SY/T 6477—2014 中的评价方法进行评价。

以某检测段环焊缝异常评价为例,采用BS7910—2013 方法,最大允许压力采用设计压力5.5 MPa进行评价,评价结果如图9所示。

图9 BS 7910—2013方法的环焊缝异常评价结果

在图9 环焊缝异常评价结果中,有部分不可接受缺陷,需要立即响应。

在进行螺旋焊缝异常评价时,需要综合环向和轴向两个方向的投影评价结果,得出最终结论。若某检测段的螺旋焊缝异常在环向投影评价结果中没有不可接受缺陷,而在轴向投影评价结果中存在缺陷,综合考虑,该段存在立即响应的螺旋焊缝异常。

3.4 凹陷评价

目前凹陷评价主要执行标准SY/T 6996—2014《钢质油气管道凹陷评价方法》,变形量达到6%及以上的凹陷,变形量达到2%及以上且变形处存在焊缝、腐蚀等的凹陷,均需要立即响应,具体修复方案根据开挖情况确定。

需要注意的是:GB/T 32167—2015《油气输送管道完整性管理规范》的附录K 中指出,对凹陷、扭曲等变形缺陷的解除约束应力后尺寸减少的缺陷,宜按照原尺寸评价结论修复。

当能获得更多的凹陷数据时,也可采用基于应变的评价方法或有限元分析的方法,对凹陷做进一步的评价分析,以获取剩余强度、预测疲劳寿命[8]。

3.5 特殊管段安全分析

针对穿跨越、改线、高后果区、防腐补口等特殊管段和重点关注区域,需要根据标准、收集的信息及检测的数据来单独评价或进一步分析。

1)穿跨越管段。由于穿跨越管段结构、承载及环境与一般管段不同,评价时采用的设计系数也不同。GB 50423—2013《油气输送管道穿越工程设计规范》规定:输油站外一般地段应取0.72,城镇中心区、市郊居住区、商业区、工业区、规划区等人口稠密地区取0.6,I、II 级公路、高速公路、铁路取0.6,水域大、中型穿越取0.5,冲沟穿越取0.6;GB 50459—2017《油气输送管道跨越工程设计规范》也规定,根据跨越工程甲类和乙类,工程等级(大型、中型和小型)来确定设计系数,所以针对穿跨越管段要利用检测结果单独进行安全分析评价。

2)改线段。由于改线段较一般管段运行时间短,其腐蚀增长速率与一般管段不同,需要对改线段单独分析和评价。改线段与新建管道类似,一般缺陷较少、程度较低,如出现较大缺陷应进行单点评价,并开挖验证,分析原因。

3)高后果区管段。高后果区是管道完整性管理的重点区域,除了部分穿跨越高后果区进行单独评价外,其余高后果区管段也应进行重点分析,提高该区域内缺陷修复的优先级别。根据区域内缺陷情况,制定有针对性的防控措施。

4)防腐层补口。若管道防腐层补口的质量不高,很容易造成漏点,破坏管道的整体阴极保护,并在漏点处形成外腐蚀。为了分析防腐层补口质量,可对环焊缝中心线两侧各200 mm 范围内的外腐蚀点进行统计,并计算单位长度防腐层补口区的腐蚀点数量与单位长度该管段的腐蚀点数量的比值,若比值远大于1,就需要重点关注防腐层补口质量,必要时进行开挖修复。

3.6 剩余寿命预测

剩余寿命预测主要依据GB/T 30582—2014《基于风险的埋地钢质管道外损伤检验与评价》中的壁厚法。该方法适用于直管段均匀腐蚀与局部腐蚀剩余寿命预测。结合《石油天然气管道安全监督与管理暂行规定》、以及TSG D7003—2010《压力管道定期检验规则长输(油气)管道》的相关规定,最后再综合考虑腐蚀缺陷状况和腐蚀防护系统情况,提出下次检测日期的建议。

4 影响评价结果的关键因素

在开展基于内检测的完整性评价时,下列问题的出现会影响评价结果:

1)数据收集不全、不准确。有些老旧管线,历史档案资料收集较困难,经常遇到数据收集不全等问题;还有部分管线采用分段设计,而对于具体分段位置、管道规格等信息又不够明确;穿跨越管段、高后果区范围出现偏差,特殊管段的壁厚等信息与设计不符。这些都会增加评价难度、影响评价结果。因此全面收集准确数据是顺利开展评价工作的前提。

2)内检测数据质量不高。在评价前,要对内检测数据质量进行评估:探头损坏造成的数据丢失率是否在标准要求范围内;检测器运行是否平稳;开挖验证结果中,缺陷位置、尺寸等的偏差是否在标准要求范围内;缺陷类型、尺寸是否判读正确等。内检测数据的准确识别是得出正确评价结果的关键。

3)评价方法存在局限性。任何评价方法都有其局限性,受各种条件限制,为了确保管道安全,一般会采用较保守的评价方法。要得到更准确的评价结果,需要不断提高内检测技术,研究内检测数据对比方法,综合多种先进的检测技术,以获取更多有价值的缺陷数据,并在依据标准的基础上,探索更有效的评价方法。

5 结束语

基于内检测数据的管道完整性评价中的关键环节进行了分析,首先明确了在评价前全面收集内检测数据相关方面;然后对通过内检测判读得到的管道缺陷数据统计分析,并对发现的典型问题和特殊缺陷进行了例证分析。在完整性评价重点内容中,对评价参数的确定、腐蚀增长率的计算、评价方法的选择进行了分析研究,重点对金属损失、焊缝缺陷、凹陷的评价方法进行了研究;并对特殊管段进行了深度安全分析;研究了管道剩余寿命和再检周期的确定方法;最后提出了影响评价结果的关键因素,形成了一套较成熟的基于内检测数据的管道完整性评价模式,从而提出可靠的维修维护建议,保障管道本质安全。