基于来流湍流度的透平静叶外换热数值研究

张 祎,陈 挺,谈芦益

(上海电气电站集团,上海 201199)

正确认识透平叶片表面的流动与换热特征,在燃气轮机基础应用的研究中具有极为重要的实际意义[1]。在设计透平叶片过程中,准确获取透平叶片的外部流动换热条件,从而为叶片内冷通道设计提供关键的参考依据,同时结合内冷通道特性,可以实现叶片温度场和热应力的评估。

在燃气轮机中,燃烧室出口温度均匀性[2],主流的来流湍流度的大小[3-4]、流场中的逆压梯度[5]、叶片表面粗糙度[6]、上游静叶尾缘的不稳定尾流[7]等因素都会影响叶片的传热情况。其中,来流的湍流度会显著影响叶片外表面的传热并改变传热系数的分布[8-9]。

透平叶片冷却技术的工程性和针对性很强,是需要实验数据库作支持的,但实验具有研究成本高、周期长、细节捕捉能力较差等局限性。因此,针对透平叶片外传热,先进行数值模拟,再根据基础研究实验结果和服役机组运行情况修正计算模型参数,是较为实际可行的方案。OpenFOAM是一款开源的C++基于有限体积法的计算流体力学仿真软件,其类库和求解器的源代码的可用性,以及高内聚低耦合的结构特点,使得用户能够对其进行深度定制。目前适用于叶轮机械的可压缩湍流的全耦合压力算法的应用模块已经开发完成,可用于全马赫范围以及旋转框架结构的稳态计算,有良好的计算精度[10],适用于学术和工业研究[11]。

本文基于开源软件OpenFOAM平台,采用叶栅三维黏性流的数值计算方法,并结合湍流模型,针对某燃气轮机的透平第1级静叶,计算分析了不同进口来流湍流度下,动静叶表面的压力分布和对流传热系数分布特征,指出了叶片不同区域的传热系数随来流湍流度变化而变化的特点及其对叶片冷却结构设计的影响。同时考量叶片高度方向上来流湍流度对不同区域流动及换热的影响,进一步深化对透平叶片流动及传热规律的认识,为发展其他有效湍流模型或共轭计算做准备。

1 数值模拟方法

1.1 计算域和网格划分

计算域为透平静叶叶栅的一个周期,如图1所示,包括叶片和端壁。静叶叶型通过多个2D叶型线沿叶高方向积叠得到,端壁通过沿透平轴分布的2D点集生成。采用TurboGrid软件对叶栅计算域进行高质量的六面体网格划分,再导入ICEM检查网格并将其转化成OpenFOAM可识别的.msh文件格式。为增加网格独立性,在SSTk-ω模型中加入壁面处理和低雷诺数模型的混合方法。经过网格无关性验证,单叶栅通道网格节点总数为1 303 686,单元总数为1 351 296。图2是经计算的静叶壁面Y+云图,Y+值较大的区域(Y+≈0.55)集中在叶片的吸力面上下端壁边缘,叶片表面Y+均低于1,满足外传热计算边界层网格尺度要求。

图1 第1级静叶片计算模型及网格

图2 静叶壁面Y+云图

1.2 边界条件设置

燃烧室出口湍流度很大,第1级静叶入口处湍流度为15%~20%,前缘处湍流度高达20%~25%[1],依照设计经验和前人的研究经验,将湍流度15%工况设置为基准工况,另取来流湍流度为5%、10%、20%、25%的边界条件,来模拟来流湍流度对静叶片外传热的影响。

在OpenFOAM中,叶栅计算域边界条件设置如表1所示。叶栅进口设置呈径向分布的总压、总温、速度边界和恒定湍流度边界,进口平均雷诺数为970 000。叶栅出口设置呈径向分布的静压边界,出口平均静压1.45 MPa。叶片及上下端壁设定为等温无滑移壁面边界,壁面温度为1 360 K;叶栅周向为周期性边界条件。湍流参数初值边界条件参数计算如下:

表1 OpenFOAM静叶边界条件设置(等壁温)

(1)

ω=Cμ-0.25k0.5Lt

(2)

ε=Cμ·ω·k

(3)

式中:k为湍流强度,m2/s2;ω为湍流频率,1/s;ε为湍流耗散率,m2/s3;c为进口中截面处平均速度大小,m/s;Tui为湍流强度;Cμ为常数,取0.9;Lt为湍流长度,m,第1级静叶的湍流长度为自身尾缘厚度。

燃气热力参数采用hePsiThermo模型,基于可压缩性的均一热物理模型计算,设定组分的物质的量为1,摩尔质量28.96 g/mol。热力模型参数选定hConstThermo模型,指定Cp=1 339 J/(kg·K),Hf=0。输运模型采用Sutherlands Model,阐述了理想气体动力黏性和绝对温度之间的关系,其中萨瑟兰方程参考温度Ts设为116,方程系数As为1.48×106。

1.3 求解方法和收敛准则

计算采用基于RANS的数值计算方法,湍流模型采用SSTk-ω两方程湍流模型,适当修正湍流模型计算近壁区内黏性内层,以适应各种压力梯度变化。流场计算采用压力速度耦合的SIMPLE算法,通过特殊处理压力修正方式处理高度可压流。单列静叶栅使用改进的rhoSimpleFoam求解器计算。离散格式选择较多,本算例梯度格式(gradSchemes)采用有限元高斯线性插值和网格有界二阶高斯线性插值,对流项格式(div-Schemes)、隐式对流项和低分辨率参数采用高斯迎风,显示散度项和高分辨率参数采用自过滤中心格式或高斯修正格式,扩散项格式(laplacianSchemes)采用二阶高斯守恒格式。表面插值(interpolationSchemes)采用自过滤中心格式,压力需计算,采用压力流率计算速度。计算收敛准则是流量收敛,即(进口流量-出口流量)/进口流量的数值必须稳定并低于10-4,本算例达到10-8量级。

2 结果与讨论

2.1 湍流度对叶片表面静压分布的影响

叶片表面换热与其流动状态密切相关,沿着叶片表面的压力分布规律是决定外表面流动状态的关键因素。“顺压”可使流动具备延长层流,延缓流动转捩的可能,“逆压”梯度会使流动提前转捩,提高壁面附近的湍流强度,从而提高表面传热系数。图3为不同的来流湍流度下,静叶片中径处外侧无量纲压力分布,S/Stot为相对弧长,叶片前缘为气体入口的滞止点,位置为0,负值为压力面,正值为吸力面。压力系数定义为叶片表面静压与前缘滞止点总压的比值。整体上,压力面的压力大于吸力面,吸力面流动变化状态明显,前缘滞止点压力最高,在出口处压力达到一致。在压力面上流动的气体,受到离心力和压力梯度的相互作用,处于顺压梯度,所以沿压力面来看,气流仅在前缘处由于曲率的变化出现局部减速,压力全程降低,气体流动加速。可以预计在压力面,传热系数在后部流动加速区域持续提高,叶片热负荷增加。在吸力面,压力先下降,在S/Stot=0.55位置处达到最小,此时流速最大,之后流速降低,尾缘处压力逐渐回升,最后达到出口压力。而在不同湍流度下,静压系数曲线几近重合,来流湍流度对叶片表面的压力分布无影响。

图3 不同湍流度下静叶中径处表面静压分布

2.2 湍流度对叶片表面传热分布的影响

叶片表面的传热系数h定义为:

(4)

式中:q为热流密度;Tg为燃气温度;Tw为叶片表面温度。无量纲传热系数定义为h/hf,hf为参考传热系数。

图4为基准工况下叶片外换热的分布情况,可以明显看出前缘和吸力面前端是高换热区,沿流向呈带状分布,吸力面的换热程度整体高于压力面,近端壁处的无量纲传热系数分布受到二次流的影响明显,下壁面的通道涡轨迹尤其明显,有局部高、低换热区。

图4 基准工况静叶表面无量纲传热系数分布云图

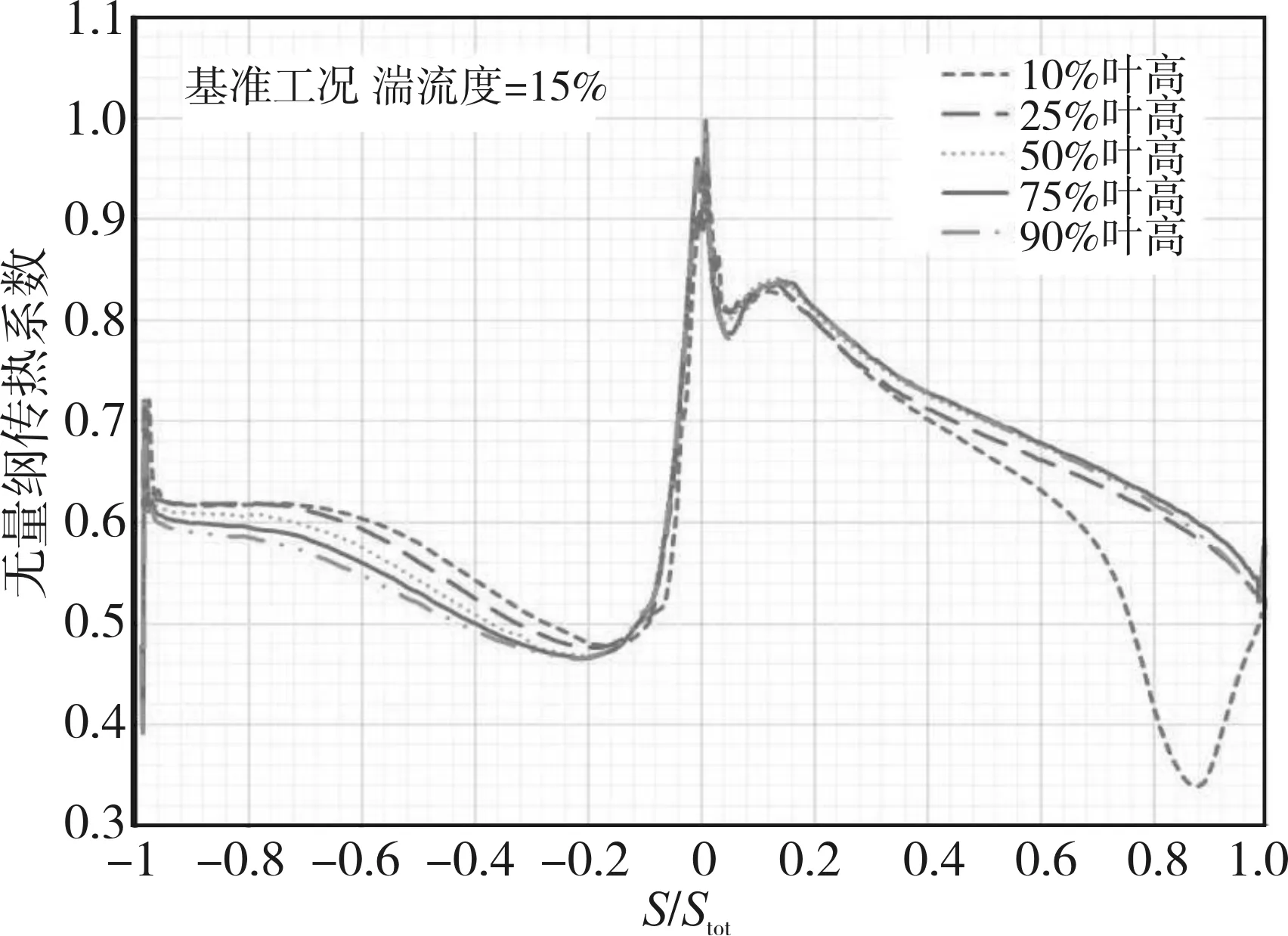

图5为不同叶高截面的无量纲传热系数分布,其定量地说明了TV1外流换热情况较为均匀,呈现很好的二维性。由于来流冲击作用减弱,压力面表面传热系数迅速降低,在接近S/Stot=-0.2处降到最低。随着气流速度的增加,边界层减薄,同时在通道涡的抽吸作用下,表面传热系数逐渐增大,在S/Stot<-0.7之后,表面传热系数无明显变化。在S/Stot为-0.7~-0.2区域,压力面由叶根至叶顶的各个截面传热系数有一定程度的减弱。而吸力面受二次流影响明显,在大约S/Stot=0.3位置,吸力面分支旋涡被推离端壁并沿着吸力面移向通道涡的上方,引起传热分支在近端壁叶高方向上强烈变化。在S/Stot=0.6以后区域即10%叶高截面,传热系数先减小后增大,此处正是吸力面分支上移过程的扫掠区域。吸力面叶身高度上的各截面在S/Stot为0.05~0.16范围内气流急剧加速,导致传热系数迅速增加,之后气流加速减缓,传热系数逐渐减小,与压力面不同的是除近叶根截面,其他截面换热程度相当。

图5 基准工况下不同叶高截面换热分布曲线

图6为不同进口的来流湍流度下,叶片近叶根、中径2个截面上的传热系数分布。从图中可以看出,来流湍流度对叶片外表面的传热系数有重要影响:(1)叶片外侧的传热系数随湍流度的增加而单调性地升高,但增强幅度逐渐减弱,在低湍流度情形下,湍流度的增大对传热系数的升高作用尤为显著;(2)在10%叶高截面与50%叶高截面处,除了通道涡影响区域,其他区域的传热系数的变化规律一致;(3)在叶片截面的不同位置,来流湍流度对换热过程的影响程度也有较大差别。

(a)50%叶高截面处的换热情况

图7为叶高中径截面处各来流湍流度工况相对基准工况的截面不同位置的传热增幅情况。显然,前缘受湍流度的影响非常明显,当来流湍流度从5%增至25%时,传热系数增加最大幅度约30%。整体而言,压力面的换热增加的幅度比吸力面略大,且压力面各处换热增强幅度稳定,湍流度从5%增至25%时,传热系数增加幅度约10%。而从吸力面前缘到尾缘换热增强幅度减弱,尤其是靠近尾缘区域,此处的边界层已经充分发展为湍流边界层,主湍流区湍流度对该区域的传热影响较弱,湍流度从5%增至25%时,尾缘处传热系数大致增加了5%。

图7 TV1不同湍流度下中径处换热增强幅度情况

图8给出了静叶下端壁(无气膜)的无量纲传热系数分布云图。此静叶片下端壁非平面,入口截面至叶片前缘呈小角度倾斜,此区域边界层受到来流冲击,形成局部高热区。进口来流边界层受到前缘阻碍,形成马蹄涡,卷吸作用强化了前缘和吸力面肩部区域的换热,形成高换热区。但随来流湍流度增大,进口边界层减薄,前缘上游的马蹄涡控制区域缩小,换热增强;而远离叶片前缘的边界来流受到横向的压力梯度作用,从压力面向吸力面流动,这部分流体湍动能较低,但流速加快,使得换热逐渐强烈,在通道涡分离线下游区域,新边界的形成更是强化了换热,与尾缘尾迹区一起形成高换热区。随湍流度的增加,此高换热区范围扩大且程度增强。

(a)湍流度=5% (b)湍流度=15% (c)湍流度=25%

2.3 湍流度对叶片壁温的影响

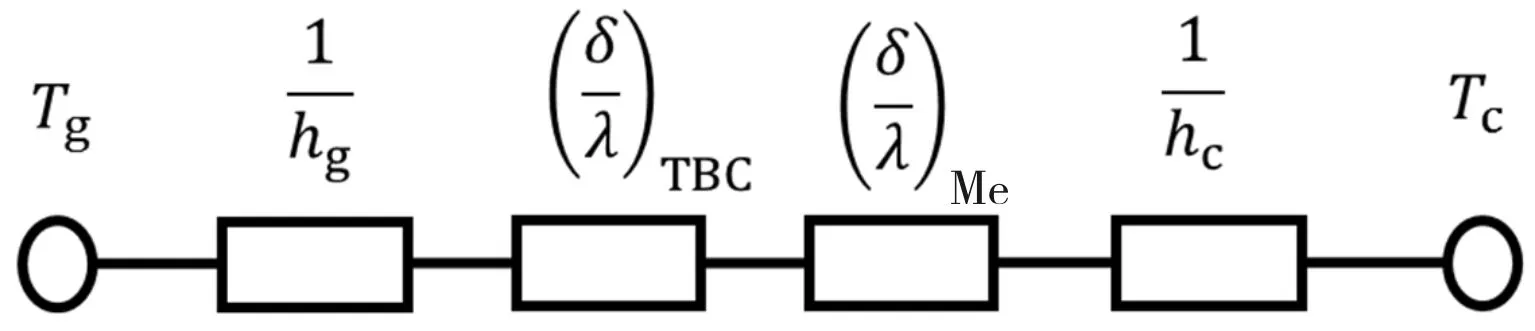

在叶片传热设计中,可以根据叶片表面传热系数结合传热过程模型来估算叶片表面温度。通过上文的分析可知,较高的来流湍流度下,叶片前缘区域换热增强30%以上,严重恶化。采用叶片壁厚法向的一维传热过程模型来评估叶片外换热恶化的情况对叶片金属表面温度的影响,一维传热过程模型如图9所示,其中λ为金属导热系数,δ为金属壁厚,hg为热侧对流传热系数,hc为冷侧对流传热系数,Tc为冷气温度,下标Me表示金属。

图9 透平叶片一维传热过程模拟图

根据串联热阻叠加原则,在串联的热量传递过程中,如果通过每个环节的热量都相等,则各串联环节的总热阻等于各串联环节热阻之和。某型燃气轮机透平第1级静叶内外表面典型的换热边界条件[6]为:燃气温度1 400 K,冷气温度750 K,热侧对流传热系数3 400 W/(m2·K),冷侧对流传热系数2 800 W/(m2·K),其中燃气温度是考虑气膜修复后的修正温度,传热系数则假设为不受气膜的影响。表2给出了来流湍流度对金属叶片前缘表面平均温度的影响。若前缘外换热恶化程度达30%,则金属表面平均温度局部上升最大温差约24 K。根据文献[1],如果预测的金属叶片表面平均温度比实际温度高10 K,则叶片寿命将减半。而前缘附近区域气流基本是层流,且热负荷最高,需要有高性能冷却方式,因此多采用气膜冷却及冲击射流复合冷却方式。设计冷却结构时,如不充分考虑叶栅进口截面局部区域可能存在的来流高湍流度,则叶片在运行时很可能出现热斑,出现局部超温,导致涂层脱落。

表2 来流湍流度对金属叶片前缘表面平均温度的影响

3 结 论

本文通过数值计算,分析某型燃气轮机透平第1级静叶在不同来流湍流度下的燃气侧传热系数分布,得到以下结论:

1)来流湍流度对静叶片表面的压力分布影响较小;合循环机组效率的绝对值提升0.15%~0.26%,详见图3。

2)沿叶高方向压力面各个截面换热有一定程度的减弱,吸力面换热程度相当;

3)叶片外表面截面传热系数随来流湍流度的增大而升高,但增强的幅度逐渐减小;

4)前缘区的传热系数受湍流度的影响最大,约为30%,压力面湍流度的影响不容忽视,约为10%,尾缘区受湍流度影响较小,约5%;

5)来流湍流度的增大使得前缘和吸力面肩部的高换热区域强度提高,但范围减小,叶栅间弦长中部区域的高换热区范围扩大且强度增强;

6)若前缘外换热恶化程度达30%,则金属表面局部平均温度上升约24 K,这会极大影响叶片寿命,需加强对前缘冷却结构的性能考核。