混凝土厚板静态破碎试验研究

姜智盛,郑文忠,李瑞森,王 英

(1.结构工程灾变与控制教育部重点实验室(哈尔滨工业大学),哈尔滨 150090;2.土木工程智能防灾减灾工业和信息化部重点实验室(哈尔滨工业大学),哈尔滨 150090)

静态破碎技术是将按一定水剂比搅拌好的静态破碎剂(static crushing agent,简称SCA)浆体灌入岩石或混凝土的钻孔中,其结硬过程中的体积膨胀会使孔壁受到环向膨胀压力,进而导致岩石或混凝土这类抗拉强度相对较低的脆性材料产生明显的裂缝扩展,从而实现破碎的技术。与其他拆除方法相比,静态破碎技术具有安全、施工简单、无噪音、无振动、无粉尘、无有害气体等优势[1-3]。

为促进静态破碎技术的应用,学者们进行了相应的研究。谢益盛等[4]基于电阻应变法探究了水剂比对膨胀压应力的影响,研究指出水剂比越小(0.25~0.43),破碎剂产生的膨胀压应力越大。谢益盛等[4]、李瑞森等[5]、Laefer等[6]、郑志涛等[7]基于电阻应变法(文献[4]中钢管的高度为500 mm,内径分别为30、40、50、60 mm;文献[5]中钢管的高度为500 mm,内径分别为30、40、50 mm;文献[6]中钢管的高度为500 mm,内径分别为50.8、76.2、101.6 mm;文献[7]中钢管的高度为1 000 mm,内径分别为32、38、48、58、72 mm)探究了孔径对膨胀压应力的影响,研究指出孔径越大,膨胀压应力的发展越快,膨胀压应力的峰值越大。Natanzi等[8]基于电阻应变法探究了环境温度(2~19 ℃)对破碎剂水化反应进程的影响,研究指出环境温度越高,水化反应越剧烈,水化热峰值和膨胀压应力峰值均随之增大。崔年生等[9]通过素混凝土块体的静态破碎试验探究了水剂比和混凝土强度对裂缝扩展的影响,研究指出水剂比越小(0.25~0.35)、待破碎混凝土强度越低,裂缝产生的越早并且扩展速度越快。李岩[10]通过素混凝土块体的静态破碎试验探究了混凝土强度对破碎效果的影响,研究指出随着混凝土强度提高,开裂时间延后,并且产生裂缝的条数减少。郝大宽等[11]基于RFPA2D软件模拟了双孔下素混凝土静态破碎的裂缝发展过程,研究指出孔径一定的条件下,孔间距越小越容易形成连通裂缝。

分析学者们已有的研究成果发现,尚缺少对孔深和外围孔与内孔灌入破碎剂浆体的间隔时间对破碎效果影响的研究。因此,本文将孔深和外围孔与内孔灌入破碎剂浆体的间隔时间作为研究对象,考察二者在破碎混凝土厚板时对破碎效果的影响规律。

1 试验概况

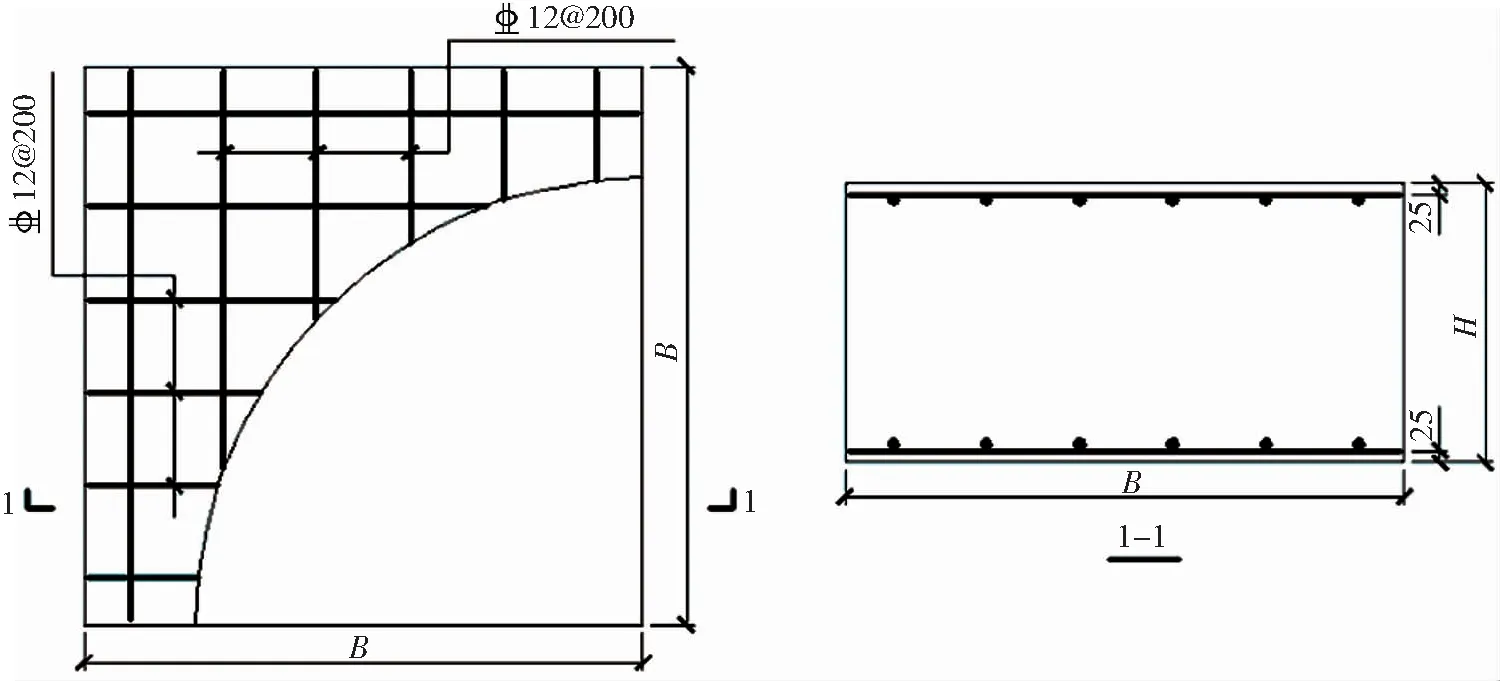

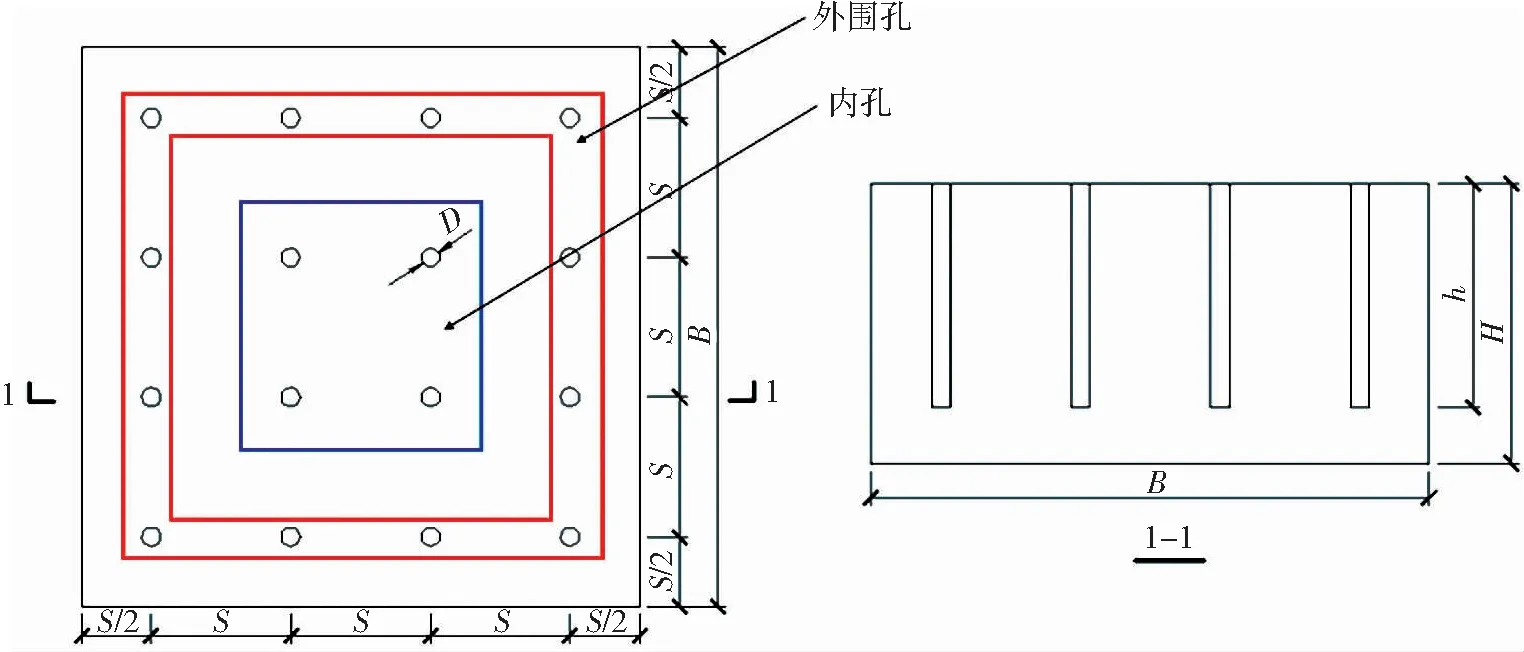

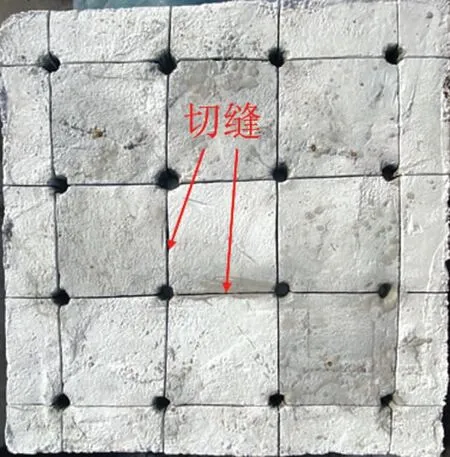

静态破碎试验用7个混凝土厚板的试件设计见表1。各试件配筋形式均为:在混凝土厚板顶部和底部各配置一层钢筋牌号为HRB400、直径为12 mm、间距为200 mm的水平钢筋网,水平钢筋网的混凝土保护层厚度为25 mm,见图1。参考工程经验与课题组前期的研究结果[12],将孔径取为40 mm,孔间距取为300 mm。使用凿岩机垂直于厚板顶面钻孔,采用“4×4”的布孔形式。因钢筋会限制裂缝的发展,导致混凝土无法酥碎[13-14],本次试验采用课题组前期研究得到的去除钢筋约束的方法,即使用墙锯沿孔连线及其延长线双向切断厚板上部的水平纵筋[14],厚板试件的布孔示意见图2,切断钢筋后的实物见图3。为探究孔深对破碎效果的影响,试件S-1、S-2、S-3和S-4的孔深分别取为板厚的90%、80%、70%和60%。为探究外围孔和内孔灌入破碎剂浆体的间隔时间对破碎效果的影响规律,试件S-5、S-6和S-7的孔深均为板厚的80%,外围孔先灌入破碎剂浆体,分别间隔1 h、2 h和3 h后再向内孔灌入破碎剂浆体。试件S-1~S-7对应的混凝土标准立方体抗压强度均为41.6 MPa。

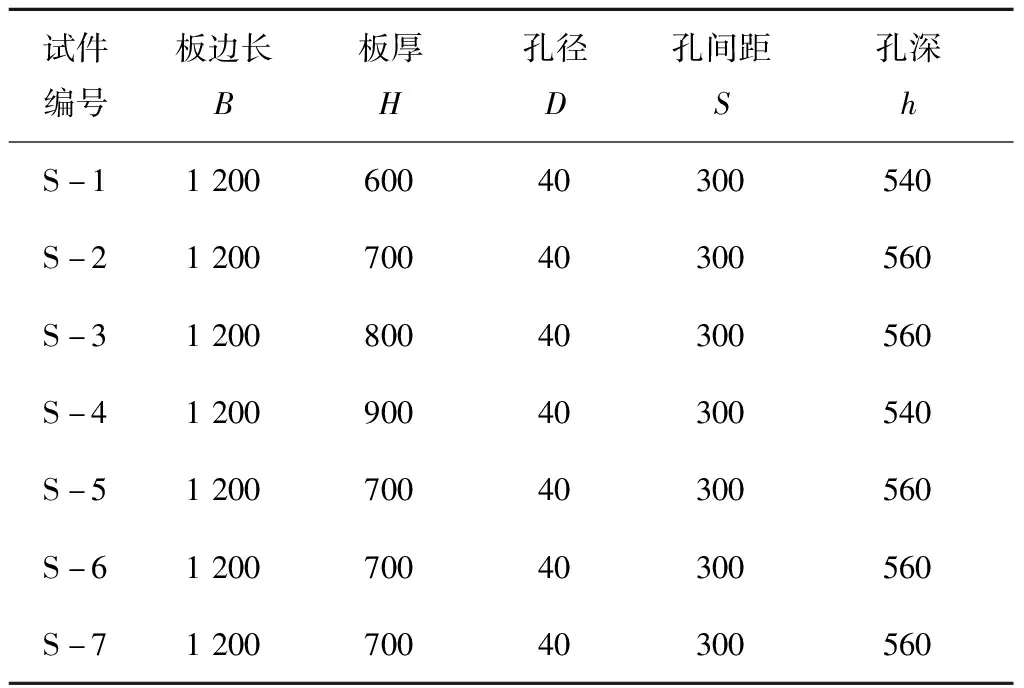

表1 混凝土厚板试件设计

图1 混凝土厚板配筋

图2 混凝土厚板布孔示意

图3 混凝土厚板切断钢筋后实物

试验用静态破碎剂为施必达(大连)公司生产的S-611石灰型无声爆破剂,参考破碎剂的使用说明,并为保障搅拌后浆体的流动性和破碎剂结硬产生所需的膨胀压力,将水剂比取为0.3。采用JC 506—2008《无声破碎剂》中的电阻应变测量法(将破碎剂浆体灌入直径为40 mm、高度为500 mm、壁厚为5.35 mm且封底的钢管(直立放置)中,测定钢管外表面的拉伸应变,基于弹性理论(均匀内外载荷作用下厚壁钢管的切向和径向应变与所受的压力呈一定的函数关系)[6]推导出的计算公式便可得到钢管内壁受到的环向膨胀压应力)获得了距钢管顶部100、250和400 mm处径向膨胀压应力的时程曲线,见图4(分析图中曲线下降的原因为:钢管试验在水箱中进行,水箱中水的温度低于室温,将钢管放入水箱时破碎剂浆体还未凝结,钢管受冷收缩,应变在前期为负值,曲线下降,破碎剂浆体凝结结硬后,对钢管内壁的膨胀压应力逐渐增大,曲线上升)。此外,水剂比为0.3时,S-611型无声爆破剂的自由体积膨胀率为310%。本次试验的灌药时间为2020年9月13日7:30,钻孔灌入破碎剂浆体后未采取封孔措施,每间隔一定时间测量并记录裂缝的发展。试验期间白天的平均温度为20 ℃,夜间的平均温度为13 ℃。

图4 膨胀压应力时程曲线

2 试验现象及分析

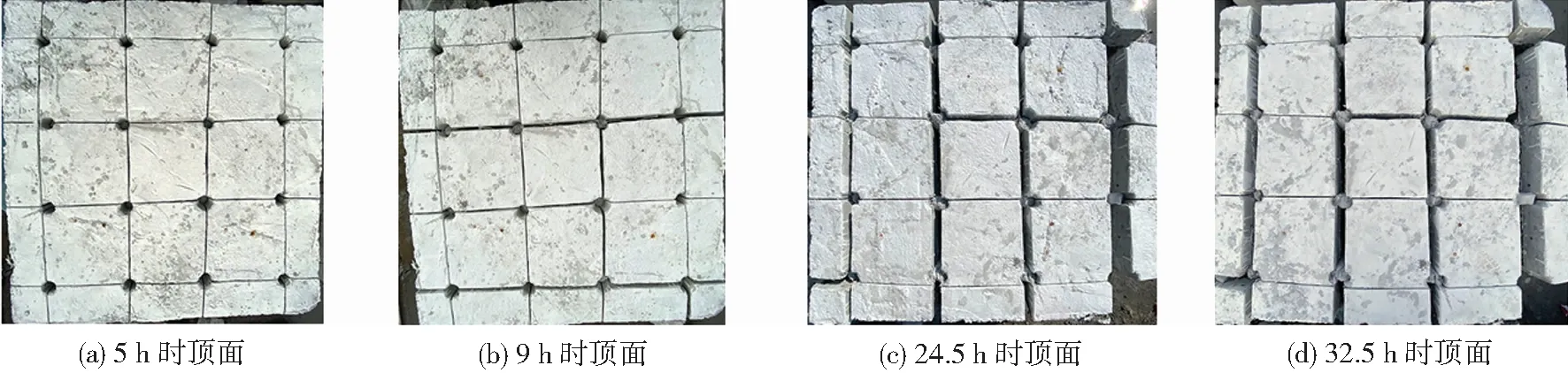

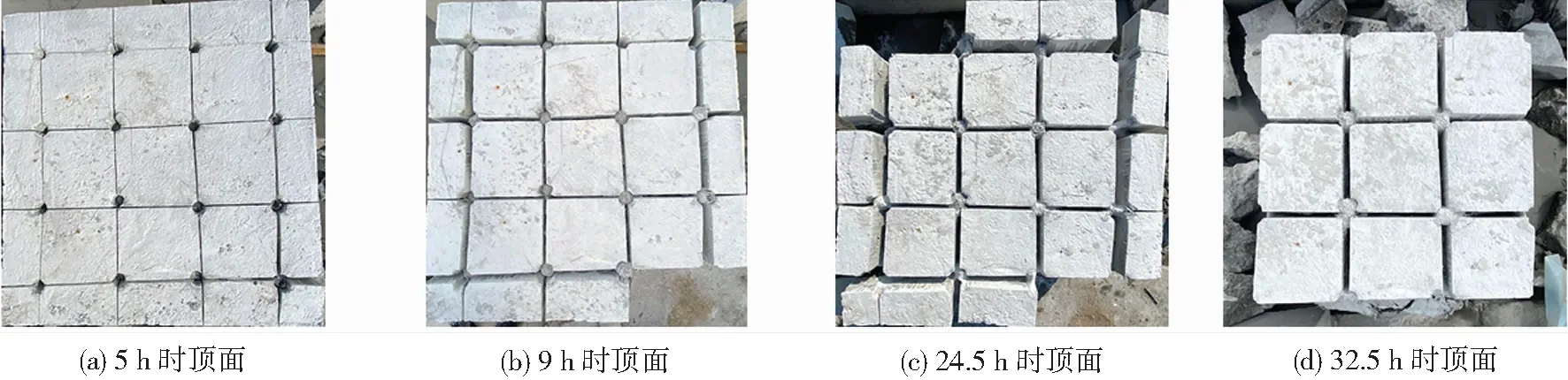

试件S-1、S-2、S-3:钻孔灌入静态破碎剂浆体5 h时试件顶面切缝的宽度开始增大。随着时间的推移,切缝的宽度继续增大,同时裂缝逐渐向下延伸至试件底部。试件的整体裂缝发展趋势主要沿切缝发展,但会存在两孔之间切缝宽度增长不明显的情况。试件S-1、S-2和S-3顶面的裂缝发展过程见图5~7。

图5 S-1裂缝发展过程

图6 S-2裂缝发展过程

图7 S-3裂缝发展过程

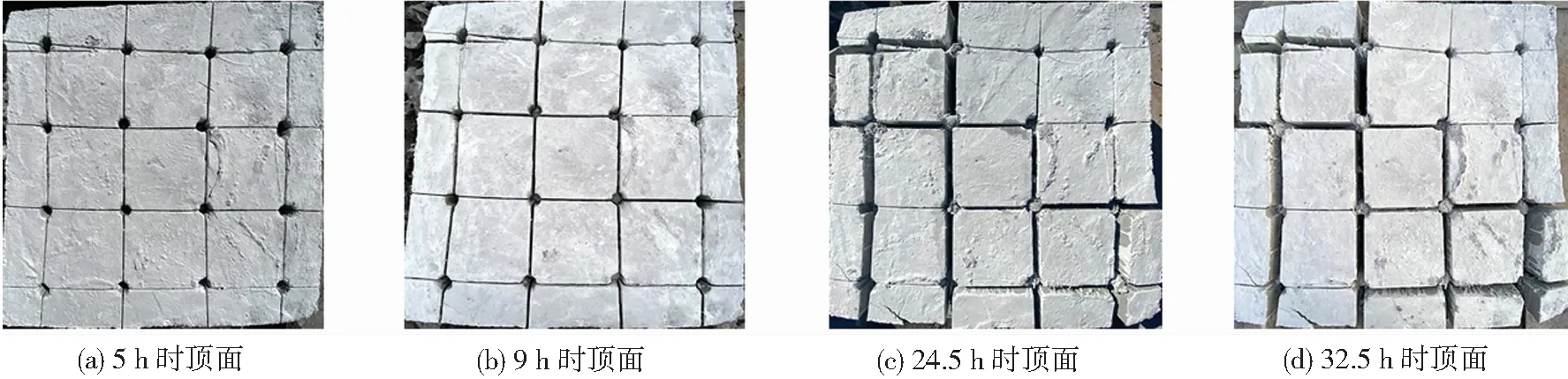

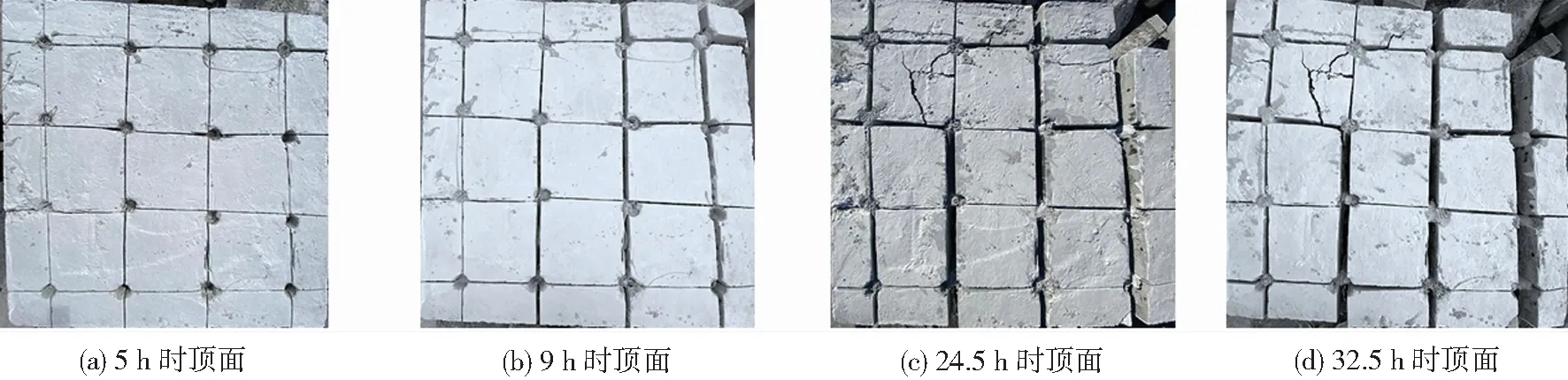

试件S-4:钻孔灌入静态破碎剂浆体5 h时试件顶面切缝的宽度开始增大。随着时间的推移,切缝宽度继续增大,角部区域的混凝土先在距试件底部10~20 cm处脱落。随后,边孔连线以外其他区域的混凝土也在距试件底部10~20 cm处脱落,裂缝未能向下延伸到试件底部。试件的整体裂缝发展趋势主要沿切缝发展。试件S-4顶面的裂缝发展过程见图8。

图8 S-4裂缝发展过程

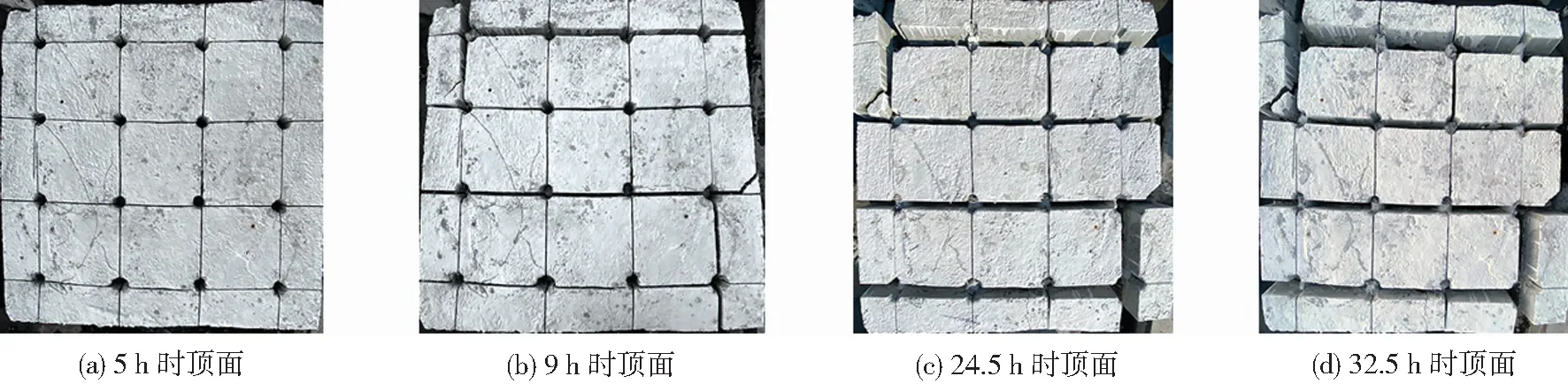

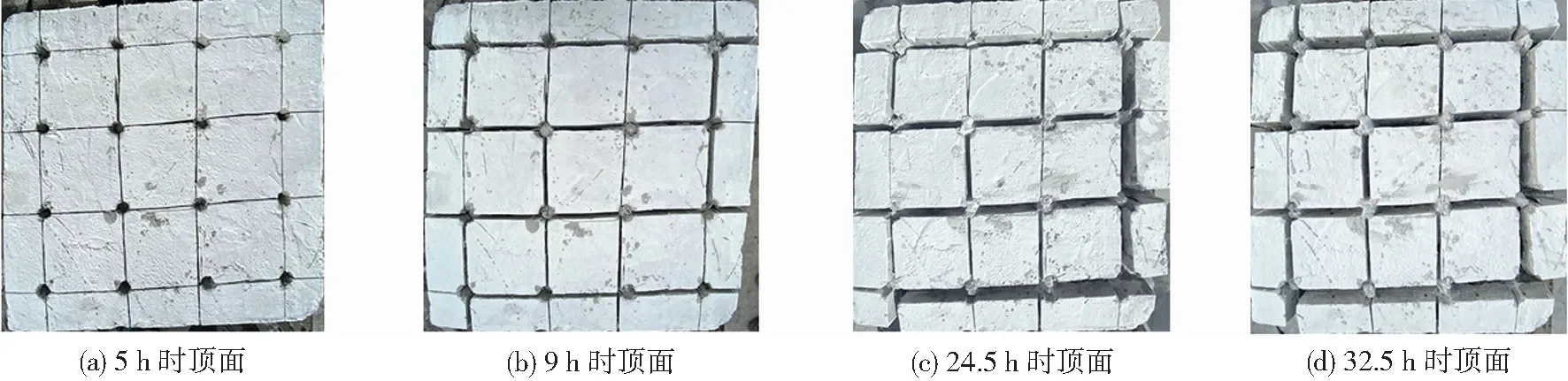

试件S-5、S-6、S-7:钻孔灌入静态破碎剂浆体5 h时试件顶面外围切缝的宽度先开始增大。随着时间的推移,外围切缝的宽度继续增大,内部切缝宽度也开始增大。破碎剂水化反应继续进行,切缝宽度继续增大,同时裂缝逐渐向下延伸至试件底部。试件的整体裂缝发展趋势主要沿切缝发展,但会存在两孔之间切缝宽度增长不明显的情况。试件S-5、S-6和S-7顶面的裂缝发展过程见图9~11。

图9 S-5裂缝发展过程

图10 S-6裂缝发展过程

图11 S-7裂缝发展过程

综合分析上述混凝土厚板试件的试验现象发现:因切割钢筋会对试件造成缺陷,上述厚板试件的裂缝均在切缝处发展;孔深为板厚的60%时,裂缝已无法向下延伸到试件底部;孔深为板厚的70%、80%和90%时,破碎后形成块体的最小短边尺寸和最大长边尺寸相近;孔深为板厚的80%时,破碎后形成块体的数量最多;外围孔与内孔间隔灌入破碎剂浆体时,试件外围切缝先开始发展,随后内部切缝发展;外围孔与内孔间隔灌入破碎剂浆体与所有钻孔同时灌入破碎剂浆体相比,破碎后形成块体的数量、最小短边尺寸和最大长边尺寸相近。

3 孔深和灌浆间隔时间对破碎效果的影响

3.1 孔深对破碎效果的影响

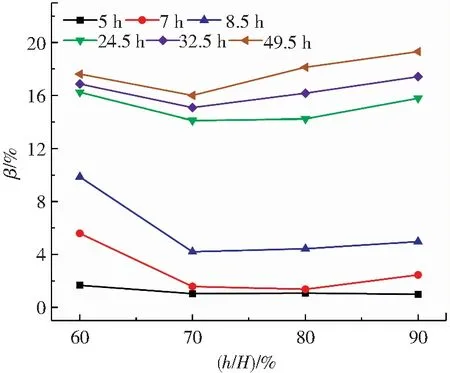

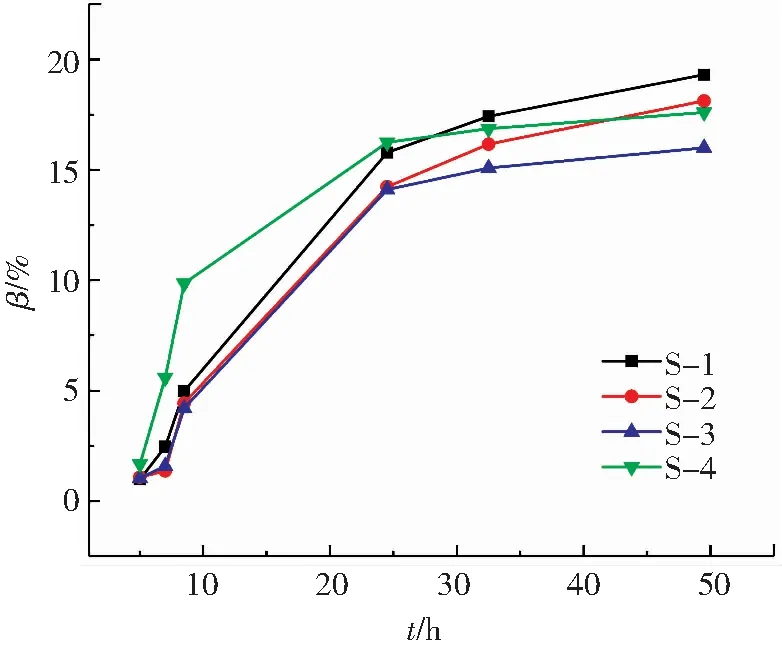

因试验过程中试件S-4外围区域的混凝土脱落,本部分使用厚板顶面内部区域裂缝面积比(β)来表示厚板试件的破碎效果,β为厚板顶面内部区域(扣除边孔连线以外的区域)切缝面积(切缝长度×切缝宽度)之和与厚板顶面内部区域面积之比。基于试件S-1、S-2、S-3和S-4的试验结果,建立以β为纵坐标、钻孔灌入破碎剂浆体后经历的时间(t)为横坐标的时程曲线,见图 12。同时,为分析孔深对破碎效果的影响,建立以β为纵坐标、孔深(h/H)为横坐标的影响曲线,见图13。

图13 孔深对裂缝面积比的影响

由图12、13可知:开裂后,裂缝面积比随着时间推移而不断增大,前期发展快,后期发展缓慢并逐渐趋于稳定;孔深由板厚的70%增长至90%时,裂缝面积比呈上升趋势;破碎剂浆体灌入钻孔50 h后,裂缝面积比已近乎不再增长,可认为此时裂缝发展已稳定,孔深由板厚的70%增长至80%时,裂缝面积比提高10.9%,孔深由板厚的80%增至90%时,裂缝面积比提高5.5%;孔深由板厚的60%增长至70%时,裂缝面积比呈下降趋势,分析原因为:孔深为板厚70%时,板厚为800 mm,裂缝可以延伸至试件底部,试件底部的水平钢筋网仍然连通限制裂缝开展,而孔深为板厚的60%时,板厚为900 mm,裂缝已无法向下延伸至试件底部,裂缝从根部向上呈三角形,导致最终的裂缝面积比优于孔深为板厚70%时的裂缝面积比,但因厚板底部的约束作用,其最终的裂缝面积比差于孔深为板厚80%和90%时的裂缝面积比。根据试验结果,建议破碎混凝土厚板时,孔深取为板厚的80%。

图12 裂缝面积比时程曲线(S-1~S-4)

3.2 灌浆间隔时间对破碎效果的影响

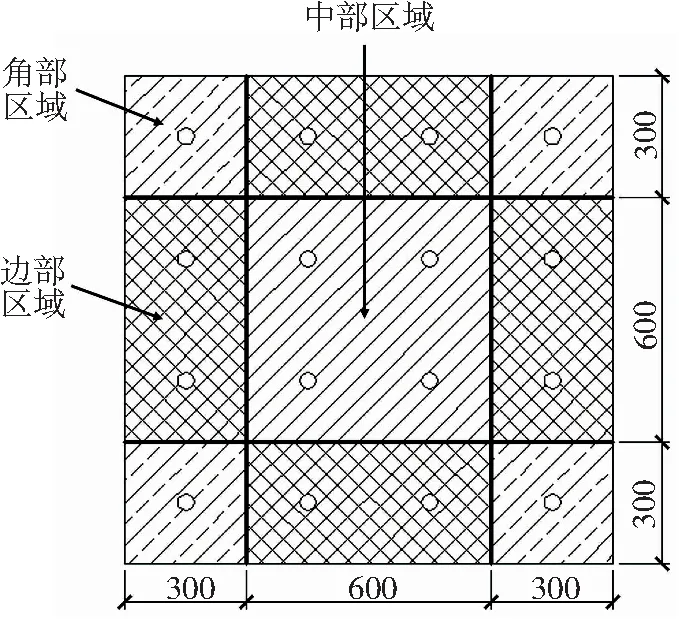

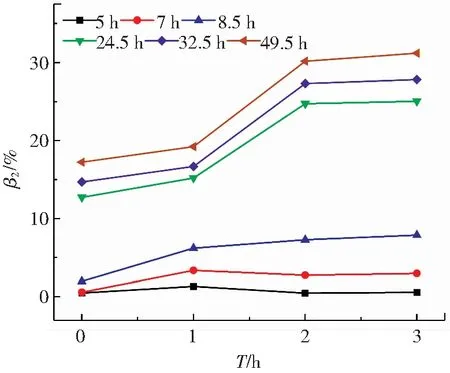

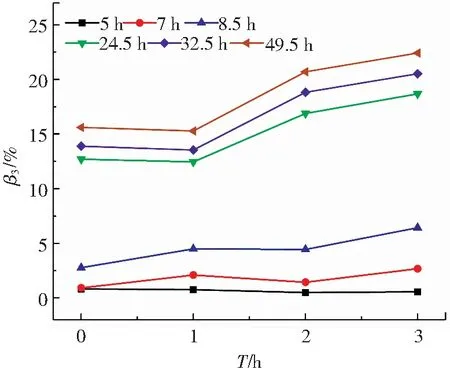

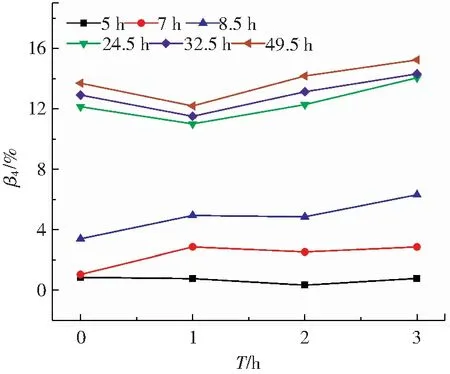

为便于分析,将厚板试件分为角部区域、边部区域和中部区域3个区域,见图14。本部分使用厚板顶面裂缝面积比(β1)、厚板顶面角部区域裂缝面积比(β2)、厚板顶面边部区域裂缝面积比(β3)、厚板顶面中部区域裂缝面积比(β4)来表示厚板试件的破碎效果,其中β1为厚板顶面切缝面积(切缝长度×切缝宽度)之和与厚板顶面面积之比,β2为厚板顶面角部区域切缝面积(切缝长度×切缝宽度)之和与厚板顶面角部区域面积之比,β3为厚板顶面边部区域切缝面积(切缝长度×切缝宽度)之和与厚板顶面边部区域面积之比,β4为厚板顶面中部区域切缝面积(切缝长度×切缝宽度)之和与厚板顶面中部区域面积之比。基于试件S-2、S-5、S-6和S-7的试验结果,建立以β1为纵坐标、外围孔灌入破碎剂浆体后经历的时间(t)为横坐标的时程曲线,见图15。同时,为分析外围孔与内孔灌入破碎剂浆体的间隔时间对破碎效果的影响,建立以β2、β3和β4为纵坐标、外围孔与内孔灌入破碎剂浆体的间隔时间(T)为横坐标的影响曲线,见图16~18。

图14 各区域示意

图15 裂缝面积比时程曲线(S-2、S-5~S-7)

图16 灌浆间隔时间对角部区域裂缝面积比的影响

图17 灌浆间隔时间对边部区域裂缝面积比的影响

图18 灌浆间隔时间对中部区域裂缝面积比的影响

由图15~18可知:开裂后,裂缝面积比随着时间推移而不断增大,前期发展快,后期发展缓慢并逐渐趋于稳定;外围孔与内孔灌入破碎剂浆体间隔时间为1 h和所有钻孔同时灌入破碎剂浆体相比,裂缝面积比的时程曲线相近;外围孔与内孔灌入破碎剂浆体间隔时间为2 h和3 h与所有钻孔同时灌入破碎剂浆体相比,裂缝面积比增大;钻孔灌入破碎剂浆体50 h后,裂缝面积比已近乎不再增长,可认为此时裂缝发展已稳定,与所有钻孔同时灌入破碎剂浆体相比,外围孔与内孔灌入破碎剂浆体间隔时间为2 h时,角部区域裂缝面积比提高75.2%,边部区域裂缝面积比提高32.7%,中部区域裂缝面积比提高3.5%,外围孔与内孔灌入破碎剂浆体间隔时间为3 h时,角部区域裂缝面积比提高81.1%,边部区域裂缝面积比提高43.8%,中部区域裂缝面积比提高11.2%。根据试验结果,建议采用先外围孔灌入破碎剂浆体,待外围孔内浆体结硬膨胀后再向内孔灌入破碎剂浆体的方法,或待外围混凝土破碎并清理完成后,再进行内部区域的破碎。

4 结 论

1)孔深小于板厚的70%时,裂缝已无法延伸至试件底部,孔深由板厚的70%增至板厚的90%时,裂缝面积比增大,破碎后形成块体的最小短边尺寸与最大长边尺寸相近,孔深为板厚的80%时,破碎后形成块体的数量最多。

2)先外围孔灌入破碎剂浆体,经历一段时间浆体结硬膨胀后再向内孔灌入破碎剂浆体,与所有钻孔同时灌入破碎剂浆体相比,破碎后形成块体的数量、最小短边尺寸与最大长边尺寸相近,裂缝面积比增大,其中对外围区域的提高比对内部区域的提高明显。

3)基于试验结果,建议破碎混凝土厚板时:孔深取为板厚的80%;宜采用先外围孔灌入破碎剂浆体,待外围孔内浆体结硬膨胀后再向内孔灌入破碎剂浆体的方法,或可待外围区域混凝土破碎完成后,再进行内部区域的破碎。