焊前管端电预热系统研发与设计

鲁欣萌

(哈尔滨空调股份有限公司,哈尔滨 150078)

0 引 言

根据焊接工艺的要求,翅片管与管板焊接前需要进行预热,根据材质的不同,预热温度要求也有所不同,但最低也需要加热到90度以上,公司历来是采用火焰加热的方法进行焊前预热,但在公司执行国外项目时,由于火焰加热有加热不均匀、在低温环境下出现液化水等缺点,项目规范明确要求预热不得采用火焰加热的方法,必须采用电加热的方式,因此设计开发了次焊前管端电预热系统。

1 加热方式选择

目前局部加热可以使用的电加热措施并不多,主要有以下几种:

(1)感应加热器,如图1所示。

图1 感应加热器

(2)履带式电加热器,如图2所示。

图2 履带式电加热器

(3)绳状加热器,如图3所示。

图3 绳状加热器

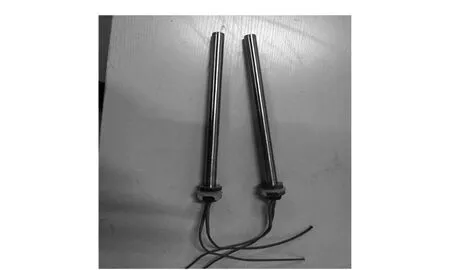

(4)管状加热器,如图4所示。

图4 管状加热器

其中履带式电加热器和感应加热器的结构基本相同,都可以对平面进行加热,被广泛用于局部焊后热处理,但如果用于管端预热,一是如果没有管端焊后热处理要求时,由于两侧堵板已经焊接,无法使用履带式电加热器;二是当有管端热处理要求时,虽然管箱两侧敞开可以放入履带式加热器,但由于管端焊接是交错进行的,预热位置不断变化,用履带加热器在改变加热区域时加热器自身以及电源线会对焊接产生干涉,而且由于自身温度高,在移动过程存在人身安全问题。

而管状加热器虽然不能对平面进行加热,但由于其可以从丝堵孔插入内腔,不受管箱结构的限制,最终被选择作为本次项目的主要加热形式。

2 加热效果试验

为验证加热管是否可以满足加热温度要求,我们首先筹到了几根加热管样品,利用管端焊接评定小样进行了加热试验,如图5所示。试验采用不锈钢电加热管,规格:直径∮17.5,加热区长度80 mm,单根功率270 W,通电运行后,用表面接触式测温仪进行监控,加热效果如下。

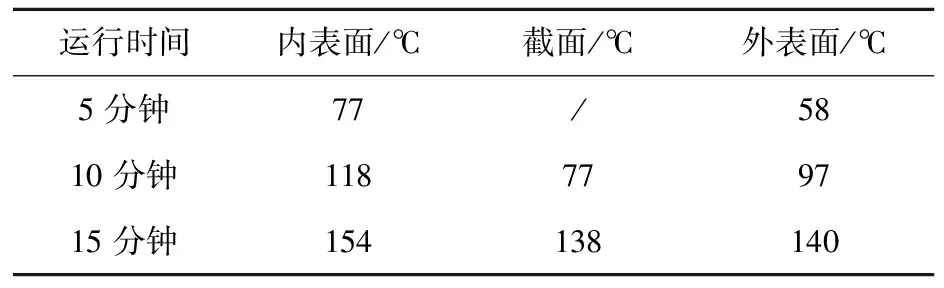

运行时间内表面/℃截面/℃外表面/℃5分钟77/5810分钟118779715分钟154138140

图5 验证加热效果

根据试验效果判断,加热管加热可以用于管端焊前预热。

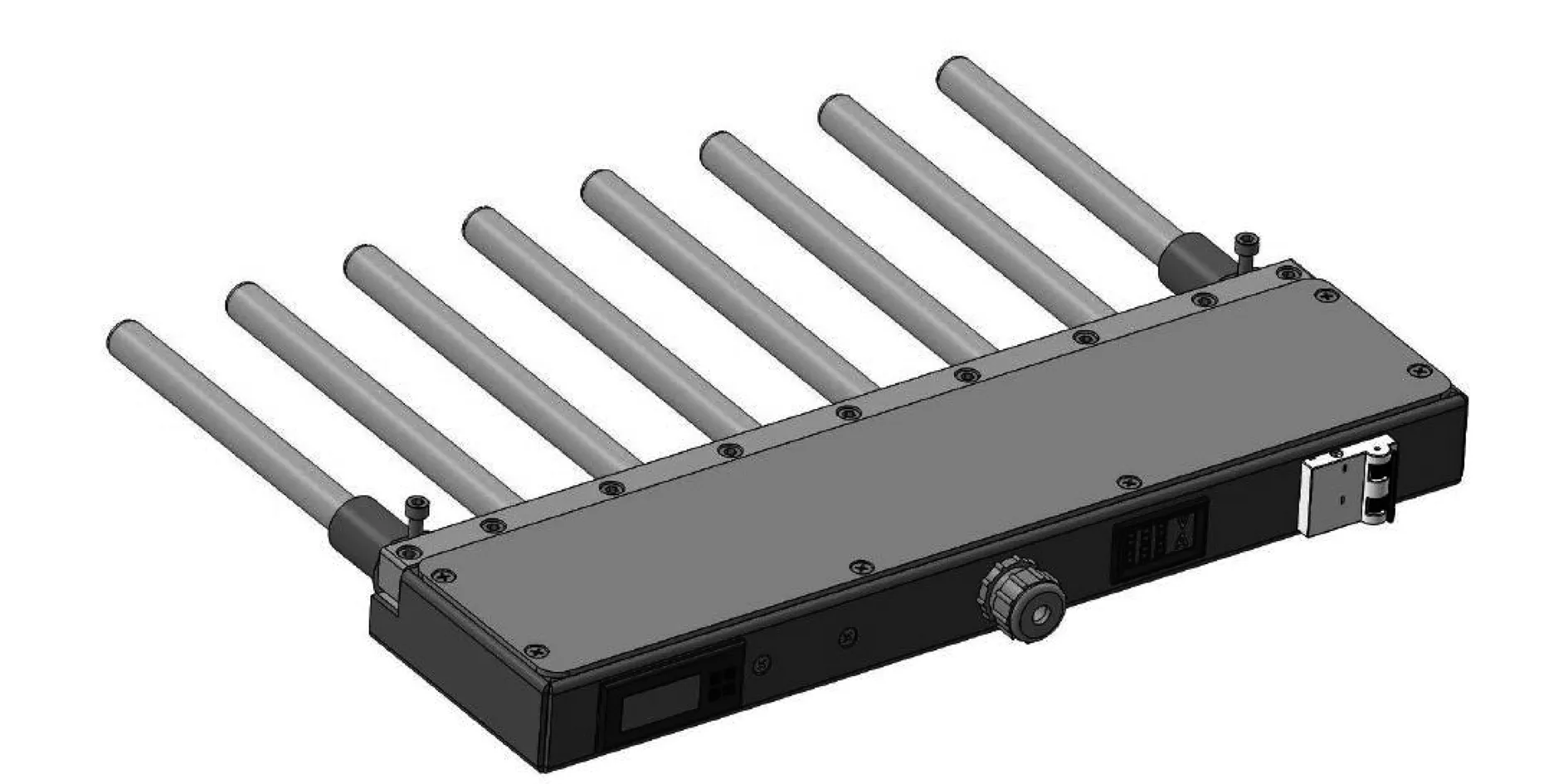

3 工装设计

工装设计主要考虑以下几点:操作简便,连接方便;能够适用大部分产品规格;保证工作效率。综上考虑,最后决定采用模块化设计,采用单排多管形式以适应不同的行间距,每个组块安装8根加热管,加热宽度480,同原来火焰加热器的加热宽度基本一致,如图6所示。

图6 焊前管端预热系统3D建模

在结构上采用夹块设计,双头定位,确保加热管在装配过程中不会串动,接线端子、温控、保险均内设在槽内,外表面干净整洁。操作时,只需接通电源,打开开关即可工作。

4 工装验证

完成图纸设计后,我们加工了一套加热器进行了现场试验。加热器采用8根不锈钢加热管,额定电压220 V,额定功率3 kW,如图7所示。

图7 加热器实验

送电15~20分钟后,管板及隔板表面温度达到如下效果,如图8、图9所示。

图8 测量管板表面温度

图9 测量加热区域之上隔板背面温度

5 结束语

考虑到采用电加热设备投入大,而目前并未就电加热器的运行寿命进行验证,运行成本无法进行对比,而本项目是为了满足特殊国外项目要求采用电加热方式进行预热的要求而展开的,从工装试验的效果来看,该设计完全可以满足要求。

火焰加热电加热管加热设备成本一个火焰预热器可以加热多排管每排均需一个加热器,成本高加热速度10到15分钟可以加热到100度以上现场试验由于只加热单排,速度略低,如果多排同时加热,加热速度基本一致加热效果由于火焰充满整个腔体,外焰接触的位置和其它位置,底部和顶部会有较大的温差温差比较小其它由于火焰沿丝堵孔窜出,破坏管箱表面油漆由于火焰沿丝堵孔窜出,导致丝堵孔机加表面氧化由于燃烧反应生成物以及温差导致的冷凝,表面有积水现象,需要更长的加热时间无