固体充填胶凝材料试验研究与应用

闫善飞,史艳楠,3,王翰秋,4,王毅颖,2

(1.河北工程大学,河北 邯郸 056038;2.河北省煤炭生态保护开采产业技术研究院,河北 邯郸 056038;3.邯郸市智能车辆重点实验室,河北 邯郸 056038;4.中煤能源研究院有限责任公司,陕西 西安 710054)

随着许多优质和可便采煤炭资源的利用,部分矿井已临近枯竭,为了避免停产,计划开采“三下”煤炭资源,固体充填采煤法正是解决上述问题的一种关键技术[1,2]。作为一种主动保护生态环境的方法,它具有煤炭资源采出率高,地表沉陷变形小等优点,同时还能解决煤矸石等固体废弃物对环境造成污染的问题[3-5]。在固体充填开采过程中,密实充填率则是衡量充填效果的一个重要参数。一般情况下矸石都处于散体状态,其本身并不具备整体性[6],从而影响充填效果。因此为了提高密实充填率,减小地表沉陷,许多矿山充填开采都以水泥作为胶凝材料,使得充填采煤成本一直居高不下,且受限于充填采煤工艺复杂,生产效率低等问题,实际应用效果并不理想。据统计,充填成本已占采矿资源成本的30%左右,其中胶凝材料的成本就约占充填材料总成本的80%以上。所以探寻一种可以替代水泥的胶凝材料已成为煤炭充填开采的重要研究方向之一。

近年来,一些学者就固体充填采煤进行了大量的研究。文献[7]中通过加入粉煤灰这种火山灰活性物质,研究与矸石之间的物理化学特性,通过配比优化试验,确定出二者最佳配比,结果表明该充填物料对上覆岩层起到支撑效果。文献[8]中通过加入适量的黄土,在一定程度上增加了充填体的胶结性。因此,科学地选择充填胶凝材料,缓解煤矿企业充填成本问题,已成为煤炭充填开采技术的关键。文献[9-13]发现高炉矿渣具备较强的火山灰活性,且在碱性环境中可以更好地激发矿渣粉的潜在活性。文献[14,15]通过研究水泥熟料、矿粉、石膏的水化产物以及作用机理,发现在三种物料协同作用下,形成水硬性钙矾石和C-S-H凝胶,为胶结体提供了强度支撑。以上研究为水泥熟料-矿粉-石膏复合胶凝材料应用于煤矿固体充填指明了方向,同时为了控制固体充填材料成本和提高充填材料的物理性能,对煤矸石粒径级配以及胶凝材料的固化机理进行了探讨,并在此基础上进行了关于胶凝材料早凝特性的矸石充填体配比试验。

1 试验材料特性分析

1.1 充填骨料

大量的实验表明:煤矸石粒径过大将会使充填体产生较大孔隙率以及无法保证充填密实度,影响最终的充填效果;煤矸石粒径过小则会增加多级破碎成本。在实验室,通过简易的破碎设备和分级筛(40mm、20mm、10mm、5mm、2mm、1mm)对已破碎的煤矸石进行筛分,并对各个区间的质量占比进行统计。通过文献[16-18]以及实验室筛分统计结果,将矸石粒径分为3级:A:0mm<φ≤5mm;B:5mm<φ≤10mm;C:10mm<φ≤20mm,并将矸石粒径比初步定为A∶B∶C=1∶6∶3。其中粗粒径矸石在压缩过程中起到骨架的作用,细物料则可用于对粗料骨架的空隙进行填充,有效地保证了充填体的密实性。

1.2 胶凝材料及其化学成分

本次试验采用的胶凝材料成分为矿粉、石膏和硅酸盐熟料。其中主要原料矿粉是矿石冶炼后的残余物,又称粒化高炉矿渣粉,其本身属于固体废弃物,试验研究结果表明其具有水硬特性,加水后可缓慢硬化[19]。从降低煤炭企业充填成本和对工业废弃物资源再利用的角度出发,研发以矿粉为主要胶凝材料用于矿山充填具有极其重要的战略意义。石膏在该胶凝材料中起重要作用,是充填体强度、初凝时间、微膨胀的核心组分,它能够调节水化过程,并且与水泥熟料和矿粉中的活性A12O3反应形成钙矾石,从而促进了充填体胶凝成型以及早期强度的形成[20]。熟料起到碱激发的作用,只有在熟料适量的情况下,才能更好的激发矿粉活性,生成更多的水化产物,最终实现固体充填体早强早硬。

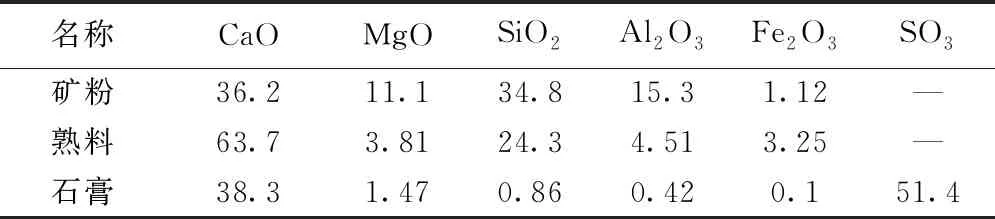

采用这几种物料与煤矸石作为固体充填的组成部分,在降低充填成本的同时,还能实现固体废弃物再利用,实现了煤炭企业绿色发展,做到了矿区煤炭资源开发与生态环境保护和谐发展的新模式。胶凝材料的化学成分分析见表1。

表1 原材料化学成分分析 %

1.3 充填材料固化机理

对于整个充填体而言,煤矸石属于惰性材料,不参与反应。其粒径远远大于水泥熟料、石膏以及矿粉等粉体材料,只是在粉体材料发生水化反应后,产生胶结性物质进而形成一个整体。

充填胶凝材料的固化机理主要是指熟料、矿粉、石膏与水发生水化反应,生成C-S-H凝胶,以及水硬性钙矾石(AFt),生成物C-S-H在常温下呈凝胶状物质。整体反应如下[21]:

3CaO·SiO2+nH2O→xCaO·SiO2·yH2O+

(3-x)Ca(OH)2

Al2O3+3Ca(OH)2+3(CaSO4·2H2O)+23H2O→

3CaO·Al2O3·3CaSO4·32H2O(AFt)

2 试验方法

将矸石分别与熟料、矿粉以及石膏按比例混合,加入水通过搅拌机在桶内搅拌1~2min混合均匀后,然后倒入∅150mm的模具中,进行加压并刮平表面。由于有早凝要求,0.5h内定期观察充填体凝固状态(以脱模后充填体不大面积垮落为标准)。将脱模后的实验体放入恒温恒湿(温度为20±2℃,湿度为95%)养护箱中,根据要求养护至不同龄期,达到养护时间后,对实验试块进行抗压强度测试。为了节省材料和提高试验效率,试验采用正交设计。

2.1 试验配比

基于前期大量探索性试验结果,同时为了节约材料,最大程度上地利用煤矸石进行试验。初步将水胶比定位1∶2,胶矸比1∶10。其中,胶凝材料成分为水泥熟料15%,石膏5%,矿粉80%,并在此基础上进行相应的试验,相应充填体7d抗压强度为2.22MPa,且在15min基本成型。

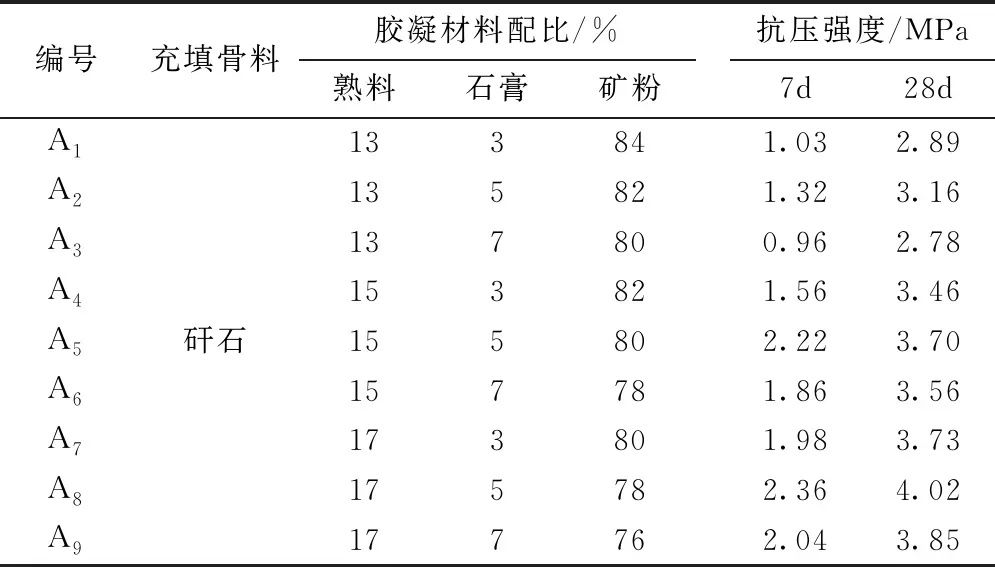

为了进一步探究胶凝材料成分对充填体强度的影响,本实验采用了3因素(水泥熟料、矿粉、石膏)3水平正交试验设计方案。试验设计及结果见表2。由表2可以得到:当石膏掺量为5%时,其强度均大于掺量为3%和7%时的强度,可以将石膏掺量5%定为合理参数。另外随着水泥熟料掺量的增加,充填体强度有明显的增加趋势。由此可知,水泥熟料在活化矿粉性能进而提高充填体强度有着显著作用,因此为了探究最优的胶凝材料配比,仍需要进一步试验。

表2 胶凝材料充填体强度试验结果

2.2 熟料掺量对比试验

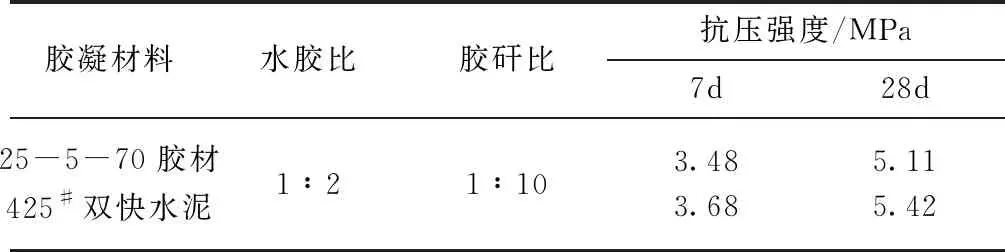

为了研究不同熟料掺量对胶凝充填体强度的影响,在确定石膏掺量的前提下,通过提高熟料的掺量,做了以下对比试验。试验结果见表3。

表3 水泥熟料掺量对比试验

结合表2和表3可以看出,当水泥熟料掺量为25%时,矸石胶结充填体的强度性能达到最佳,7d、28d强度分别达到了3.48MPa、5.11MPa。由此可见,矿粉在适度的碱性环境中可以被激发活性,能够不断反应生成水硬性钙矾石(AFt)。其中OH-键可以使矿粉中的硅氧四面体和Ca-O键解聚,形成SiO32-和Ca2+离子,进而可以结合形成C-S-H凝胶。但当胶凝材料的碱性度过高时,对矿粉的活性并没有起到提高作用,反而对应的胶凝充填体强度有所降低。依据上述试验结果,得出胶凝材料的最佳配比为:水泥熟料掺量25%、矿粉掺量70%、石膏掺量5%。

2.3 纵向对比试验

为了验证该胶凝材料强度性能,从市面买取425#硫铝酸盐快凝快硬水泥作为试验对比,按照水胶比1∶2,胶矸比1∶10,在标准恒温恒湿养护箱分别养护至7d、28d。通过微机控制电子万能试验机测得7d、28d抗压强度。试验结果对比见表4。由表4可以得到:相同龄期采用425#双快水泥所做充填体的抗压强度略高于所研究胶凝材料的强度,但初期早凝效果略差,出现小面积塌落。

表4 纵向试验结果对比

根据当前市场调研,熟料成本380元/t,石膏成本40元/t,矿粉成本300元/t,最终胶凝材料的总成本为307元/t,远远低于425#硫铝酸盐快凝快硬水泥成本。由此可以得到该胶凝材料可以满足矿山充填采煤早凝、低成本的需求。

3 工业性应用

3.1 矿井概况

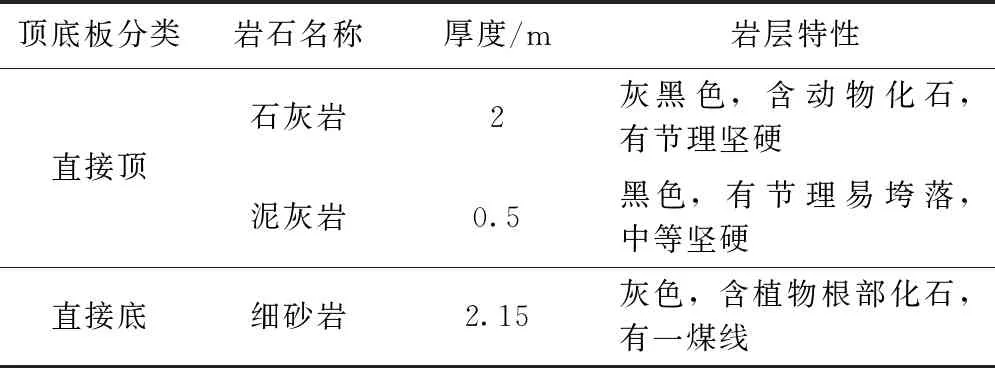

东曲矿位于山西省古交市,是山西焦煤西山煤电集团下辖的主力生产矿井之一。该矿28802工作面位于麻坪岭村庄东南,埋深232~313m,地面标高1050~1173m,工作面标高818~860m。工作面走向长度920m,倾向长度120m,倾角0°~10°,煤厚4.2~6.6m,工作面顶底板岩性见表5。

表5 工作面顶底板岩性

3.2 实施路线

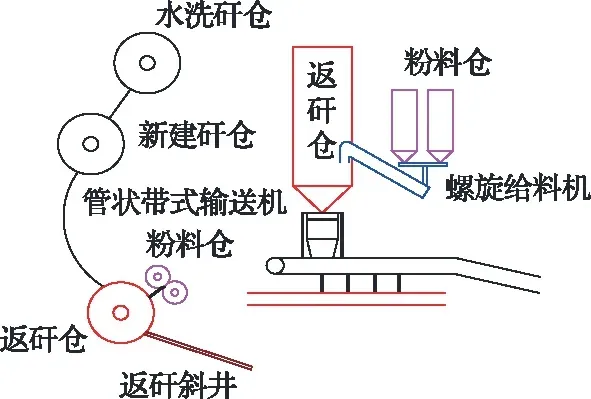

依据实验室试验获得的结果以及该矿28802充填工作面井下现有生产系统,将煤矸石、胶凝材料、水按照10∶1∶0.5的比例混合后,经过多部转载机带式输送机便可将矸石与胶凝材料混合均匀,最后输送到充填区域,经液压支架夯实机构反复挤压推实成型,实现对充填材料的密实加固。充填工作面固体充填材料的输送总路线为:将洗选出的矸石存放至新建的洗矸仓→从洗矸仓通过管状带式输送机输送到井口返矸仓→将物料混合后通过返矸斜井连接至工作面巷道→最后到达采空区工作面进行充填,如图1所示。

图1 充填物料输送路线

3.3 应用效果分析

3.3.1 充填效果评测

该矿原本的充填物料为洗煤厂的洗矸,矸石之间容易产生滑移,每台液压支架后方采空区充填矸石需要推压8~9次才能充实,且受部分顶板破碎影响,出现矸石多次滑落,不易接顶,致使充填效率低下。基于上述实施路线,将胶凝材料按比例与矸石、水混合后输送至采空区后经夯实成型,每架充填矸石夯实机构推压次数缩短至4~5次,且推压后安息角大于80°,效率提高了至少1/3,同时也加强了对于顶板控制。且在次日下井观察时,改性后的充填体整体性较高。

为了能直观反映充填效果,对该矿矸石返矸量与采煤量进行统计,计算出此期间的密实充填率。密实充填率对岩层移动变形起着关键作用,充填率越大,表明充填效果越好,上覆岩层的可移动空间也就越小,引起的地面沉陷变形也就越小。密实充填率公式可定义为如下:

ρ=VA/VZ

(1)

式中,ρ为密实充填率,%;VA为每刀充填矸石的体积,m3;VZ为待充填区域总体积,其中,包括工作面每刀煤炭所占空间与两侧巷道空间,m3。

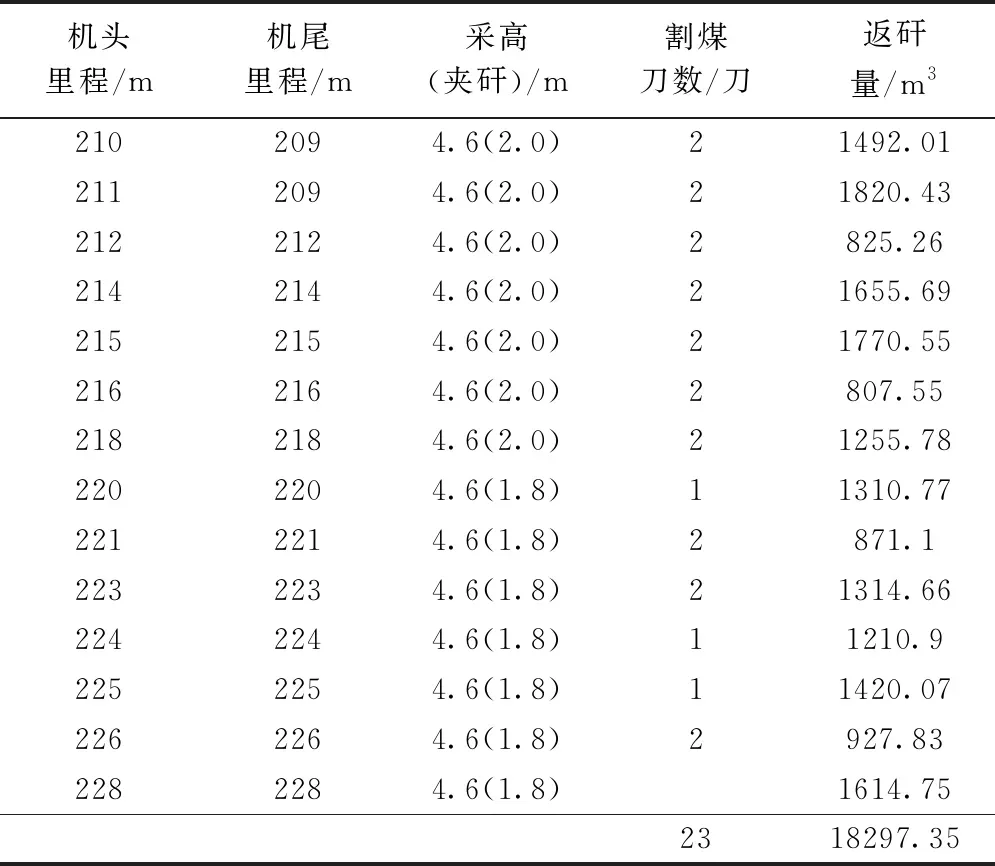

具体的采煤刀数与实际返矸量见表6,由表6可知,工作面长度为120m,采高4.6m。其中,滚筒截深0.8m,两侧巷道宽共计11m,矸石容重1.8t/m3。由此可以计算出:

表6 返矸量统计

VA=18297.35÷23÷1.8=442.0m3

VZ=(120+11)×4..6×0.8=482.1m3

根据式(1)可得:

由上述计算结果可得密实充填率为91.7%,表明煤炭开采后留下的空间基本被充实。充填体能够很好地对上覆岩层起到支撑作用,有效地控制地表沉陷,减小了对地面环境造成的扰动。

3.3.2 液压支架支护阻力实测结果

为研究28802充填工作面液压支架工作阻力随工作面推进的变化规律,沿工作面在液压支架上布置6台KJ216-F型顶板压力监测分站,实现地面在线远程监测,其中3台布置在前架,3台布置在后架上。该矿28802充填工作面所用液压支架型号为ZC9100/30/55,最小控顶长度为10.38m,中心距为1.75m,工作阻力17100kN,支护强度0.998MPa,实际监测得到矸石充填工作面支架立柱压力为25~30MPa,明显低于传统采煤工作面支架立柱压力40MPa,究其原因是因为充填体对上覆岩层起到支撑作用。且在充填密实度达到90%以上时,并无明显的周期来压现象。

3.3.3 地表沉陷观测及分析

地面观测点布置:在28802工作面设立走向观测线和倾斜观测线。其中,走向观测线布设观测站67个;倾斜观测线布设观测站60个;麻坪岭村布设观测站9个;控制点为5个,由于煤层埋深为232~313m,按《煤矿测量规程》技术规定取观测点间距20m。

从工作面投入生产,每隔100d对地表沉陷数据进行观测。当工作面运输巷推至241m,轨道巷推至239m时,发现在工作面正上方最大累计沉降值256mm,最大点位位移值30mm;最大倾斜变形值为1.08mm/m,最大水平变形为0.56mm/m。相比于其他工作面综采工艺最大沉降值1.5m,改性后的充填体对地表的保护效果显著提升,地表下沉量符合《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》。

4 结 论

1)采用正交试验进行了以矿粉为基础的强度试验,对充填体强度结果进行分析,最终得出胶凝材料的最优配比为熟料25%、矿粉70%、石膏5%,此时充填体的7d、28d强度分别为3.48MPa、5.11MPa。

2)矿粉在适度的碱性环境中才能更好地被激发活性,从而更有利于充填体强度的形成。且在初期成型效果上更优于水泥,在成本上也更具优势,能为企业节省充填成本。

3)将胶凝材料应用于固体充填后,充填效率明显提升,液压支架工作阻力明显下降,地表沉陷观测数据相对减小,极大程度上减少了采煤扰动对周围生态环境产生的影响。