近直立煤层深浅孔爆破卸压技术与效果分析

刘旭东,刘传义,刘 垚,张 燊

(1.国家能源集团 新疆能源有限责任公司,新疆 乌鲁木齐 830084;2.中国矿业大学(北京) 能源与矿业学院,北京 100083)

随着煤炭开采技术水平与产量不断提高,我国中东部赋存条件简单的优质煤炭资源逐渐减少,煤炭资源开发重心逐渐向西部地区转移[1-5]。乌东煤矿、碱沟煤矿、窑街三矿等很多西部矿井都面临冲击地压的开采技术难题,以乌东煤矿为例,受煤层走向和采矿方法的影响,乌东煤矿B1+2煤层和B3+6煤层工作面巷道轴线近似垂直于最大水平应力方向,在采动影响下,工作面煤体容易积聚大量的弹性能,满足一定条件后触发冲击地压。当前矿井多采取爆破卸压等方式来防治冲击地压[6-11],国内外学者在爆破卸压方面已做了大量研究[12-17]。当前顶底板爆破卸压研究主要集中在近水平和缓倾斜煤层,对近直立煤层等特殊赋存条件下的煤层研究较少,且卸压效果多通过数值模拟或数据监测等间接手段得出,本文针对乌东煤矿近直立煤层冲击地压防治提出了顶底板深浅孔爆破卸压技术,采用钻孔成像对爆破前后的卸压效果进行直接对比分析,并通过现场电磁辐射、微震数据分析对卸压爆破效果进行了验证,研究结果可对类似近直立特厚煤层矿井冲击地压防治提供参考。

1 工程背景

乌东煤矿南采区位于八道湾向斜南翼,主采B1+2、B3+6煤层,B1+2煤层平均厚度为28m,B3+6煤层平均为40m。煤层倾角平均为87°,属近直立煤层。两层煤之间由岩柱分开,岩柱自东向西逐渐变宽,厚度在50~110m之间。乌东煤矿南区最大主应力方位角平均为158.6°,最大水平主应力的走向总体上为北西—南东向,水平最大主应力倾角平均为14.25°,最大主应力约为自重应力的1.74~1.90倍,呈现出明显的水平构造应力场作用特征。乌东煤矿当前正在开采+425m水平B3+6工作面,B3+6工作面为+425m水平的首采面,开采方式采用水平分段放顶煤,分段高度25m,采动影响强烈,现场采取顶底板超前卸压爆破的方法来防治冲击地压。煤层赋存情况与工作面布置如图1所示。

图1 乌东煤矿煤层赋存与工作面布置

2 近直立煤层顶底板深浅孔爆破

2.1 爆破卸压原理

顶底板是影响冲击地压发生的主要因素之一,其主要原因是坚硬厚层顶底板容易聚积大量的弹性能。由于乌东煤矿南采区近直立煤层顶底板活动、垮断情况不明,且煤岩体均具有弱冲击倾向性,在坚硬顶底板破断或滑移过程中,大量的弹性能易突然释放,形成强烈震动,诱发冲击。乌东煤矿呈现明显的水平构造应力场作用特征,开采过程中易在工作面形成水平应力集中,故在工作面两侧顶底板中开展顶底板深浅孔爆破,在煤层顶底板岩石中形成立体“缓冲带”,改变水平应力的传播路径,以阻碍与减弱应力传递。从而降低最大水平主应力的影响,形成顶底板弱化区,降低最大水平主应力的传递作用,使最大水平主应力的作用远离采矿活动空间。近直立煤层顶底板卸压爆破原理如图2所示。

图2 近直立煤层顶底板卸压爆破原理

2.2 深浅孔爆破方案

乌东煤矿南采区采用顶底板深浅孔爆破卸压方案,方案基于当前近直立煤层冲击地压防治理论研究成果并结合现场实际条件进行理论计算后提出,具体方案如下:浅层爆破孔。每组布置3个钻孔,钻孔设计长度分别为25m,25m和35m;角度分别为25°,45°和60°;装药长度分别为15m,15m和23m,孔径均为113mm。中等危险区域,排距为7.5m/排;弱冲击危险区域,排距为10m/排。深层爆破孔。每组布置2个钻孔,钻孔设计长度50m,孔径113mm,装药长度20m,封孔长度30m,钻孔施工角度分别为25°、35°。中等危险区域:排距为22.5m/排,弱冲击危险区域:排距为30m/排。顶底板深浅孔参数见表1、表2。深、浅爆破孔装药均采取正向人工装药,封堵采用封孔器黄土封堵,连线方式采用孔内并联,孔间串联,起爆方式为单次单排。在超前工作面约60m处进行爆破卸压,顶底板深浅孔布置如图3所示。

图3 深浅孔布置平面(m)

表1 顶底板爆破浅孔参数表

表2 顶底板爆破深孔参数表

3 钻孔窥视方案与结果分析

3.1 测试原理及设备

钻孔窥视具有直观、快捷的优点,在围岩裂隙、弱面等结构发育情况、围岩完整性评价等方面应用较为广泛。现场测试采用CXK6-Z矿用本安型钻孔成像仪,主要包括钻孔成像仪主机、探头、推杆、深度计数器等,深度计数器用来记录探头在钻孔内行进的深度,探头内带LED白光发光二极管和摄像机,用来摄取孔壁图像,获得的视频信号通过视频传输电缆传到主机,主机接收深度计数器传来的深度脉冲信号和探头传来的视频信号,计算探头所在的深度位置,开始采集后仪器将钻孔内实际情况进行实时视频录制和成图。主机在对图像进行录制的同时,显示实时监视图像,保存后的视频和图像可以传输到计算机上作进一步分析。可实现孔壁实时成像、深度自动记录、剖面自动提取等功能。通过分析爆破前后孔内节理裂隙、松动破坏范围变化情况,进而对爆破效果进行分析和评价。

3.2 测试方案

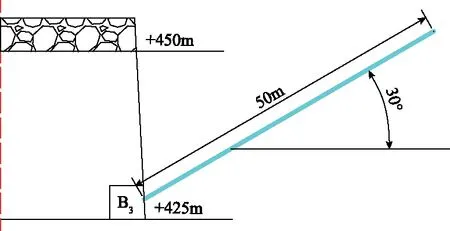

为对乌东煤矿顶底板深浅孔爆破效果进行直观分析,在工作面前方未爆破的钻孔之间布置两组窥视孔,一组布置在浅孔与浅孔之间,一组布置在浅孔与深孔之间,共计4个窥视孔,钻孔直径113mm,长度50m,施工角度30°,爆破前后对同一窥视孔开展测试工作,窥视前采用高压水流对钻孔进行冲洗。结合现场生产情况,最终确定现场窥视位置为B6巷1106m、1091m处,B6巷1068.5m、1061m处,窥视孔立面布置如图4所示。

图4 窥视孔立面布置

3.3 测试结果分析

对爆破前后现场测试数据进行处理,得出爆破前后顶底板裂隙发育与离层扩展规律如图5所示。爆破后顶底板岩体完整性发生改变,主要表现为新裂隙发育,原有裂隙扩展或发育为离层,局部离层发育形成破碎区。以B3巷1106m、1091m窥视孔为例,绘制了裂隙发育柱状素描如图6所示,统计素描图中裂隙、离层、错位、破碎区爆破前后的数量变化分析可得,卸压爆破后裂隙、离层数量明显增多,爆破后产生了新的裂隙,裂隙数量增加约46.6%,若干裂隙进一步发育为离层,局部出现破碎区;从钻孔相对位置来看,B3巷1106m窥视孔位于深孔和浅孔之间,B3巷1091m钻孔位于两浅孔之间,B3巷1106m窥视孔裂隙数量较多,发育程度较高,爆破效果较好;由裂隙分布位置分析可得,受深浅孔装药位置的影响,爆破后裂隙发育与扩展主要分布在钻孔10~40m处,其中30~40m处裂隙与离层较为集中,局部甚至出现破碎区,说明在顶底板中形成了应力缓冲区,起到了良好的卸压效果;卸压爆破后,钻孔0~10m处也有少量裂隙发育与离层形成,说明爆破也同样对巷道近场围岩造成了损伤,不利于巷道后期维护,可考虑对爆破参数进行优化。

图6 爆破前后顶底板裂隙分布

图6 爆破前后裂隙发育柱状素描

4 现场监测与数据分析

4.1 爆破前后煤岩体电磁辐射测试

电磁辐射、微震等监测方法被广泛用于冲击地压、煤与瓦斯突出等灾害防治领域,中国矿业大学王恩元教授课题组提出了基于电磁辐射的冲击地压预测原理与预报方法,并研制了电磁辐射监测仪,推动了煤岩电磁辐射技术在冲击地压矿井的应用[18]。李金铎[19]通过煤岩体受载实验得出,电磁辐射信号强度与煤岩体应力集中程度呈正相关,即应力集中程度越高,电磁辐射信号越强。故对爆破前后的煤岩体进行测试,电磁强度的变化可间接反映爆破前后煤岩体的应力集中状态变化,进而评价其卸压效果。采用YDC7.4便携式煤岩动力灾害电磁辐射仪,如图7所示。对B3巷两侧煤岩体爆破前后电磁辐射信号强度进行了测试,每隔10m布置一个测点,测试结果如图8所示。

图7 YDC7.4便携式煤岩动力灾害电磁辐射仪

图8 爆破前后煤岩体电磁强度

由爆破前后煤岩体电磁强度曲线变化情况可得,1110~1087.5m范围内实施深浅孔爆破后,B3巷两侧煤体和岩体电磁辐射强度都有明显下降,而1087.5m前方未爆破区域两次测量的电磁强度无明显差异;为对比分析1110~1087.5m范围内钻孔爆破前后煤岩体电磁强度变化情况,选取爆破区域内1110m、1100m、1090m三个测点数据分析可得,实施爆破后岩体内电磁强度下降了29.5%,煤体内电磁强度下降了12.8%,从煤岩体电磁强度的下降间接反映了煤岩体应力集中程度的下降,深浅孔爆破对巷道两侧煤岩体起到了良好的卸压效果,且岩体卸压效果较煤体明显。

4.2 微震监测数据分析

微震监测系统当前被广泛用于矿井冲击地压监测和预警,乌东煤矿B3+6工作面布置有ARAMIS M/E微震监测系统[20],选取工作面近一个月微震数据,整理可得每日微震频次与能量变化情况如图9所示。工作面微震频次与能量变化无明显规律,对照开展深浅孔爆破的日期分析可得,爆破前后工作面微震能量和频次整体呈现先增大后减小的规律,深浅孔爆破使工作面围岩裂隙扩展,围岩完整性降低,积聚的应力得到释放,导致工作面微震事件频次与能量增加,应力释放过后围岩趋于稳定,微震事件频次逐渐减少,能量逐渐降低,反映了实施深浅孔爆破对工作面起到了良好的卸压效果。

图9 现场微震频次与能量变化情况

5 结 论

1)理论分析了近直立煤层顶底板爆破卸压原理,在顶底板岩层中形成“缓冲带”,减弱高水平应力传递,从而起到工作面卸压的效果,提出了乌东煤矿顶底板深浅孔爆破方案。

2)设计了现场钻孔窥视方案,对比爆破前后深浅孔中间的窥视孔进行了分析,爆破后裂隙、离层数量明显增多,爆破后产生了新的裂隙,数量增加约46.6%,若干裂隙进一步发育为离层,局部出现破碎区,证明了在顶底板中形成了“缓冲带”,一定程度减弱了水平应力的传递,验证了理论分析的正确性。

3)顶底板深浅孔爆破后煤岩体电磁强度明显降低,工作面爆破前后微震能量与频次呈现先增大后减小的规律变化,说明爆破后顶底板完整性降低,应力集中程度降低,间接证明顶底板深浅孔爆破对工作面起到了良好的卸压效果。