变速传动装置摩擦离合器接合过程动态仿真分析

孙鹏博

摘要:本文为了分析变速传动装置摩擦离合器在接合过程中的扭矩波动及接合时间,采用SIMPACK软件建立了变速装置的仿真模型,并对变速传动装置摩擦离合器接合过程进行动态仿真分析。仿真分析了输入功率、输入转速、输出负载、输出转动惯量以及摩擦扭矩应用时间等因素对于接合过程的扭矩波动、接合时间的影响趋势,该分析不仅可以指导变速传动装置接合策略,还可以为后续变速传动装置接合试验研究提供理论分析数据和试验方案指导。

关键词:变速传动装置;摩擦离合器;接合;仿真

在常规的直升机中,直升机旋翼转速通常将为固定值。然而,随着21世纪以来高速直升机、长航时直升机的技术发展,直升机飞行速度要求越来越高,续航时间要求越来越长,因此直升机旋翼效能分析研究也越来越深入。研究表明,直升机悬停状态与续航前飞两种状态下旋翼的气动环境差别也越来越大,固定旋翼转速的设计方式难以兼顾两种状态下的气动性能,造成的性能损失也越来越大[1]。直升机处于悬停和巡航飞行两种模式下,涡轮轴发动机的性能明显受到固定传动比的限制,而且变转速系统具有降低飞行噪音,提高续航能力、保障飞行的安全性和可靠性等优点[2]。目前通过改变传动系统的减速比来实现变转速旋翼是效率比较高的方式,是旋翼变速一个重要发展方向,该种方案已在美国的A160T“蜂鸟”直升机中成功应用,实现续航时间24小时以上。变速传动的一个重要部件就是摩擦离合器,变速装置的摩擦离合器接合时的扭矩冲击和接合时间对于变速装置的影响非常大,因此本文基于SIMPACK软件建立了双行星湿式多片摩擦离合器组合的变速传动装置仿真模型,对变速传动装置摩擦离合器的接合过程进行动态仿真分析。

1变速传动装置结构及工作原理

1.1总体结构及工作原理

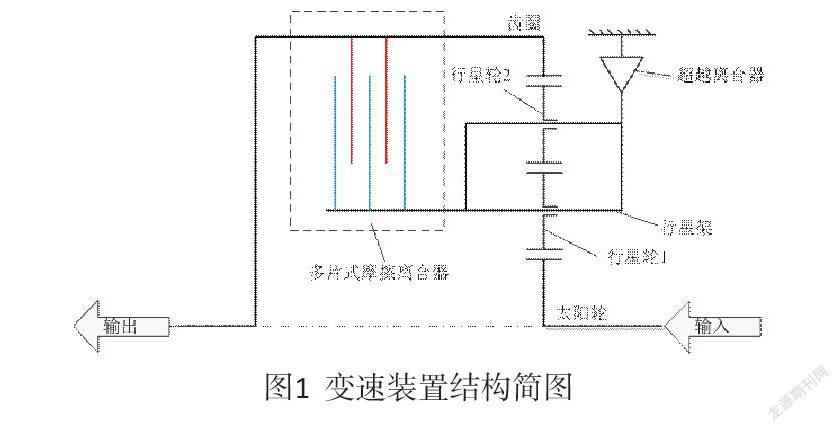

变速传动装置主要包括太阳轮、行星轮1、行星轮2、齿圈、行星架、摩擦离合器和超越离合器等零部件。太阳轮输入,摩擦离合器外圈输出,摩擦离合器连接行星架和齿圈,超越离合器连接行星架与机匣,如图1所示。当断开摩擦离合器时,超越离合器为楔合状态,行星架静止,整个轮系做定轴转动,此时为低速状态;接合摩擦离合器,超越离合器处于超越状态,齿圈与行星架无相对运动,行星轮1和行星轮2只做公转,无自转,此时传动比为1,为高速状态。该方案通过控制摩擦离合器的接合与脱开便可实现输出端两档转速输出。

1.2双行星轮系

双行星轮系结构见图2,行星结构由1个带外齿的输入齿轮(太阳轮)、1个带内齿的齿圈、以及六组共12个行星齿轮组成,太阳轮与齿圈啮

合的分别为行星轮1和行星轮2,行星轮2不改变传动比仅改变齿圈的旋转方向。该结构可以实现高、低速输出转速方向相同的功能,并且机构紧凑。

1.3摩擦离合器

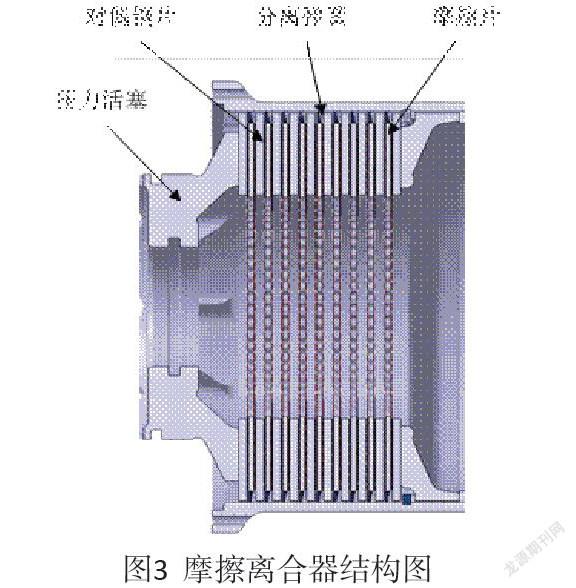

本文研究的离合器结构是湿式多片摩擦离合器,同干式摩擦离合器相

比,其工作更可靠、寿命更长[3]。图3为摩擦离合器模型,主要组成部分为摩擦片、对偶钢片、分离弹簧以及压力活塞组成。摩擦片与对偶钢片交错排列,中间用分离弹簧隔开。通过对压力活塞施加控制压力,其压紧力将摩擦片和对偶钢片压紧从而产生摩擦力传递转矩;当卸去压力时,分离弹簧的弹力可以将摩擦片与对偶钢片分离,两者互不接触,此时不传递扭矩。

2变速传动装置仿真及分析

2.1变速传动装置仿真模型

本文基于多体动力学软件——SIMPACK进行摩擦离合器接合过程的动态仿真研究,仿真模型见图4,二维拓扑图见图5。二维拓扑可以显示各元素件的运动副以及力元约束关系。其中,建模时用使用一种特殊的力元(One-WayClutchCmp)来模拟超越离合器的功能,该力元可以设置离合器的约束类型为旋转副,并选择需约束元素的运动副——行星架,设置好阻尼系数,即可实现超越离合器的功能。建模过程中使用力元来模拟摩擦离合器的功能,该力元能够以函数的形式赋予扭矩和力,可以依据设定的曲线施加力矩,从而实现对接合过程的模拟。

2.2变速传动装置仿真分析

本文对变速传动装置的输入功率、输入转速、输出负载力矩、输出转动惯量以及摩擦力矩应用时间对接合过程的影响进行了仿真分析。其中,输入功率、输入转速为变速传动装置输入端的功率和转速,输出负载力矩、输出转动惯量为变速传动装置的输出端负载力矩和转动惯量,摩擦力矩应用时间为摩擦力矩增加至最大值时所用时间。对接合过程的影响主要体现在接合过程中对输入端的扭矩冲击,以及完成接合过程所用时间,后者可以用接合后齿圈转速稳定后所需时间来体现。

2.2.1不同输入功率对接合过程的影响

图6、图7为不同输入功率情况下接合过程中输入端的扭矩以及齿圈转速变化情况。输入功率為120kW、150kW、110kW时接合所用时间分别为4.54s、4.11s、4.75s。由图可知,随着输入功率的增大,接合过程中扭矩峰值相应增加,但是扭矩值的波动幅度衰减更快,接合时间逐渐减小。可见,适当降低输入功率可以减小接合过程对于输入端的扭矩冲击,而适当增大输入功率有利于快速完成接合过程,但是也会对输出端造成更大的扭矩冲击。

2.2.2不同输入转速对接合过程的影响

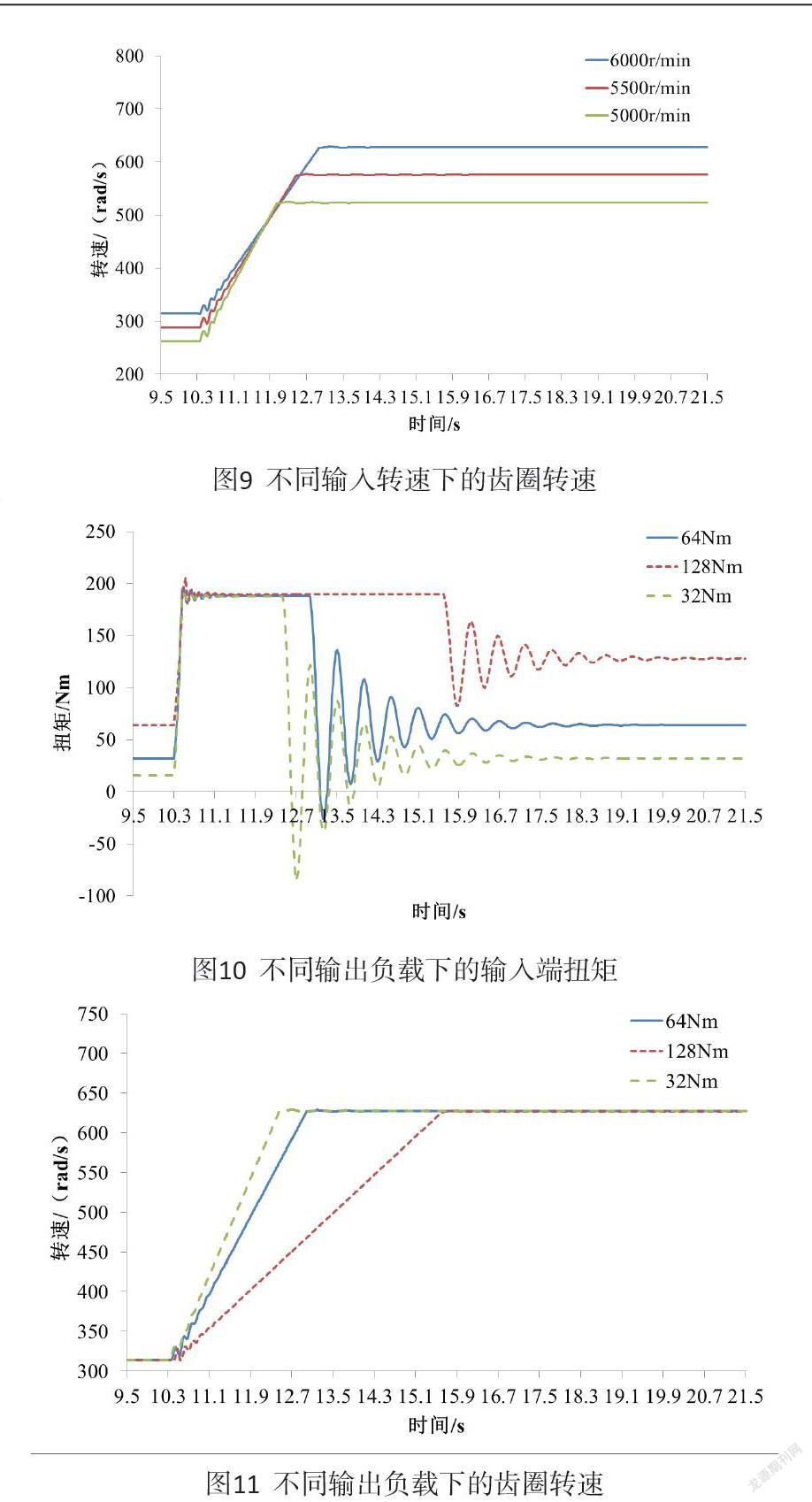

图8、图9为不同输出负载情况下接合过程中输入端的扭矩以及齿圈转速变化情况。输入转速为6000r/min、5500r/min、5000r/min时接合所用时间分别为4.54s、4.06s、3.89s。对比可知,由于输入功率一定,随着输入转速的增大,接合过程中扭矩峰值逐渐减小,接合时间逐渐增加。因此,如果能够降低输入转速,能够减小接合所用时间。

2.2.3不同输出负载对接合过程的影响

由于接合前后输出端转速已知,因此在仿真中可以将输出端负载转化为输出端的负载力矩。图10、图11为不同输出负载情况下接合过程中输入端的扭矩以及齿圈转速变化情况。输出负载为64Nm、128Nm、32Nm时接合所用时间分别为4.54s、6.38s、4.27s。随着输出端负载力矩的增大,接合过程中扭矩峰值随之增加,接合时间也明显增加。对比可知,如果能够减小输出负载,可以同时减小扭矩波动以及接合时间。

2.2.4不同输出转动惯量对接合过程的影响

图12、图13为不同输出转动惯量情况下接合过程中输入端的扭矩以及齿圈转速变化情况。输出转动惯量为3kg*m2、2kg*m2、1kg*m2时接合所用时间分别为4.54s、3.42s、2.18s。由图可知,随着输出转动惯量的减小,接合过程中输入端扭矩峰值有所减小,但是扭矩的波动幅度衰减变快,接合时间显著变短。可见,降低输出端的转动惯量有利于快速完成接合过程。

2.2.5不同摩擦扭矩应用时间对接合过程的影响

图14、图15为不同摩擦扭矩应用时间下接合过程中输入端的扭矩以及输出转速变化情况。摩擦扭矩应用時间为0.1s、0.05s、0.5s时接合所用时间分别为4.54s、4.50s、4.96s。可以看出,随着摩擦扭矩应用时间的增大,接合中扭矩峰值逐渐减小,但接合时间变长。因此,接合时如果选择尽量短的摩擦扭矩应用时间,可以减小接合完成所需时间,选择较长的摩擦扭矩应用时间,可以减小接合中的扭矩冲击。

3结论

本文通过仿真分析,研究了影响变速装置接合过程中扭矩冲击以及接合时间的因素,仿真结果表明:采用小功率、高转速、减小输出负载和输出转动惯量以及延长摩擦扭矩应用时间的方法,能够减小变速传动装置接合过程的扭矩冲击;而采用大功率、低转速、减小输出负载和输出端转动惯量以及缩短摩擦扭矩应用时间的方法能够减小变速传动装置的接合时间。综合考虑下,选择减小输出负载以及输出端的转动惯量的方法可以同时减小接合过程中的扭矩冲击以及接合时间。以上结论可以指导变速传动装置接合策略,还可以为后续变速传动装置接合试验研究提供理论分析数据和试验方案指导。

参考文献:

[1]李昊,陈晖.直升机变转速传动技术的发展需求和现状[J].航空制造技术,2016,(08):46-50.

[2]李丰波.直升机变速传动摩擦离合器及传动系统动态特性研究[C].南京航空航天大学,2019.

[3]贾云海.多盘湿式摩擦离合器的设计与性能研究[J].矿山机械,2007,35(3):51-54.