电机直驱上装技术在搅拌车上的应用

吴涛 陈俊平

摘要:根据多年的设计和市场营销经验,结合当前市场传统燃油搅拌车客户痛点,摸索出了新的搅拌车电机直驱上装的技术路线,和传统燃油底盘组成了混合动力搅拌车,并引入了并联混合动力控制策略。与传统搅拌车液压驱动技术路线相比,电机直驱技术路线提高了传动效率,搅拌车在行驶过程中罐体匀速转动,制动能回收,发动机熄火作业,最终形成相比传统搅拌车节油30%以上的明显优势。

关键词:搅拌车;电机直驱;技术路线;节油

中图分类号:U469.6*5

收稿日期:2021-11-13

DOI:10.19999/j.cnki.1004-0226.2022.03.006

1前言

搅拌车做为混凝土的运输工具,在基建的拉动下,这几年在专用车市场的占比越来越大。但随着国家对货车超载超限的治理,混凝土运输行业回归理性,当年的大方量搅拌车逐渐退出历史舞台,取而代之的是轻量化的标准车型。搅拌车车型标准化后,随着一些大中型城市对环保管控提升、柴油价格的进一步上涨及客户用车成本最优化的需求,促使着混凝土运输行业向节能减排的方向发展。

某企业的纯电动搅拌车在行业内首先推出并实现了销售,但纯电动搅拌车购买成本较高,在没有政府强制要求和补贴的情况下,成本和技术等是商业化的“绊脚石”。在充电或换电方面也需要花费大量的成本建设充电桩或换电站,需要配套进一步完善。即便是配套齐全,充满一次电基本也只能行驶160km(约3趟),纯电动搅拌车的行驶范围受到很大限制,这些都限制了纯电动搅拌车商业化的进程。

根据前期混合动力城市客车的研究数据,混合动力城市客车循环油耗仿真值为33.4L/100km,节油率达273%。但搅拌车与城市客车的使用工况存在很大差异,如搅拌车在工地等待卸料,塔吊卸料时间长等,这些时间都要求搅拌罐体一直处于搅拌状态,传统的发动机不能熄火。发动机长期处于怠速状态,油耗很高,且柴油不能充分燃烧,发动机容易积碳,尿素消耗加大,尾处理寿命减少。某专用汽车生产企业及时了解市场,抓住客户痛点,基于传统燃油底盘之上开发了电机直驱上装,和传统燃油底盘组成了混合动力搅拌车(图1),并引入了并联混合动力控制策略,该车型不改变传统二类底盘的任何结构,成本增加不多,但节油率可达30%以上,达到了真正意义上的节能减排。且该车型很容易实现商业化,该技术已申报国家重大发明专利。

2电机直驱上装技术原理

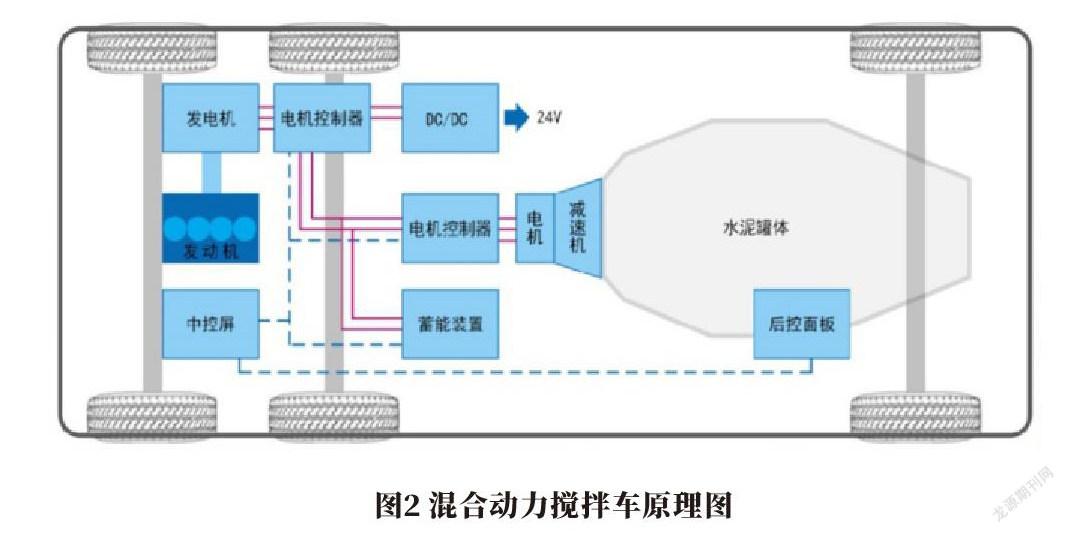

如图2所示,在传统搅拌车取力器和减速机之间装配发电机、电机控制器、蓄能装置、电机、中控屏、后控屏及遥控器。

在车辆行驶过程中遇到红绿灯或下坡需要减速时,轻踩制动踏板,发电机开始工作,将车辆的动能转化为电能,储存进储能装置,实现了制动能回收,直至储能装置被充满,充满后发电机不再进行发电,但是车辆在混凝土运输过程中,罐体持续转动,储能装置持续供电,属于随用随充,可以大幅提高能量回收效率。

在驻车熄火状态下该发电机由电机控制器进行控制,如果储能装置电量低于设定值,电机控制器控制储能装置给发电机供电,此时发电机就变成了一个电机,储能装置给该电机供电,反向带动全功率取力器,全功率取力器带动发动机启动,实现辅助启动功能。在车辆加速或上坡过程中,发动机输出功率和扭矩需要加大,按照以上控制策略,发电机此时也变成了电机,通过取力器给车辆一个除发动机以外的动力,让车辆加速或上坡更省力,更节油,实现辅助加速功能。

在驻车熄火状态下该发电机由电机控制器进行控制,发动机带动发电机开始工作给蓄能装置充电,当蓄能装置电量高于设定值,电机控制器控制发动机自动熄火,实现自动控制。

电机由电机控制器的电池管理系统控制,电池管理系统与整车控制器通讯,使蓄能装置给电机供电,电机驱动减速机并带动罐体转动;中控屏、后控面板和遥控器设置有按键和屏幕,可以控制罐体转向及罐体转速,中控屏、后控面板和遥控器屏幕可以数字化显示罐体转速,达到精准控制。同时该车还加装了驻车空调,在驻车状态下发动机熄火,驻车空调自动打开,给驾驶室降温,发动机点火后自动关闭,以达到最大化的节能效果。

该电机直驱系统能轻松实现罐体匀速转动,防止行车过程中罐体转动速度随车辆速度变化而加减速,节能的同时增加了行驶安全性,取消了传统的液压系统,提高了能量传递效率。

3整车优势

3.1综合节油30%以上

a.制动能回收。搅拌车走走停停,反复起步和反复刹车,通过混合动力的制动能回收功能节油6%~12%。

b.减少发动机怠速工作时间。装卸料和堵车时,发动机不能熄火,发动机仍旧在转动,通过怠速启停功能,实现驻车时罐体大部分转动时间发动机处于熄火状态,可以节油10%以上。

c.搅拌罐匀速转动功能。液压驱动搅拌罐,随着油门深浅和发动机转速快慢变化,搅拌罐转速忽高忽低很费油。电驱搅拌罐可以随时保持匀速转动,节油约10%。

d.电驱上装传动效率的提升。驱动搅拌罐的液压系统的传动效率只有30%~60%,这部分低效率损失转化为热量并从液压系统的散热器消耗掉,混合动力的电机直驱系统传动效率大于92%,节油约5%。

3.2综合节省费用40%以上

除了以上节油节省下来的成本外,制动能回收阶段可以减少刹车片和轮胎的磨损,延长刹车片和轮胎的使用寿命;取消了液壓系统,每年减少液压系统的保养换油费用约800元;减少了发动机怠速时间,可以延长发动机保养时间,减少使用尿素量,同时增加了发动机尾处理的使用寿命。

3.3车辆智能控制,更省力、更精准

与传统机械式控制方式相比,该车型的控制系统更省力,附带屏幕显示,同时加装了遥控控制,让控制更为方便。

3.4车辆附带基于车联网技术的车辆管理系统

该系统覆盖装卸料监控系统、远程故障诊断系统、综合能耗分析、驾驶员驾驶行为能力分析等功能,可以随时地查看和管理车辆,精准掌握车辆情况,掌握驾驶员驾驶习惯,及时纠正不良驾驶习惯。

4主要优化部位介绍

4.1集成化设计和水冷系统

该系统采用了集成化的设计,将控制器、散热系统和蓄能装置集成到一个安装架上,节省了不必要的连接线,使得整车外形和线路布置更方便、更美觀;中控屏、后控面板和遥控器,采用模块化设计,结构紧凑且操作精准,出问题后只换不修,大大降低了维修服务成本,提高效率;散热系统采用了水冷散热,散热效率更高,保证系统的可靠性和稳定性。

4.2中控屏、后控面板和遥控器

该车型对中控屏、后控面板和遥控器进行创新设计,从驾驶室到后机架再到遥控器,从逐级授权、联动等几个维度,防水性能达到了IP67级以上,考虑实用性和可靠性的同时兼顾美观,从而使得该控制系统在行业内成为标杆(图3)。

由于混凝土本身会凝固,就要求搅拌车的执行系统和控制系统可靠并且有应急措施。该电驱上装采用大扭矩盘式电机驱动罐体,采取电控系统双回路设计和驱动电机本身自带救援口的方案,这相当于给整车上了双保险,即使出问题也可利用电机本身的救援口进行快速救援,救援便捷性比传统搅拌车更高(图4)。

4.3驻车空调的加装

为了解决特殊工况发动机停止后驾驶室环境温度的问题,工程技术人员为该车加装了驻车空调,有效解决了发动机停机等待时间内驾驶室内温度的问题,增加了发动机熄火等待的时间,达到节能减排的目的(图5)。

5使用实例

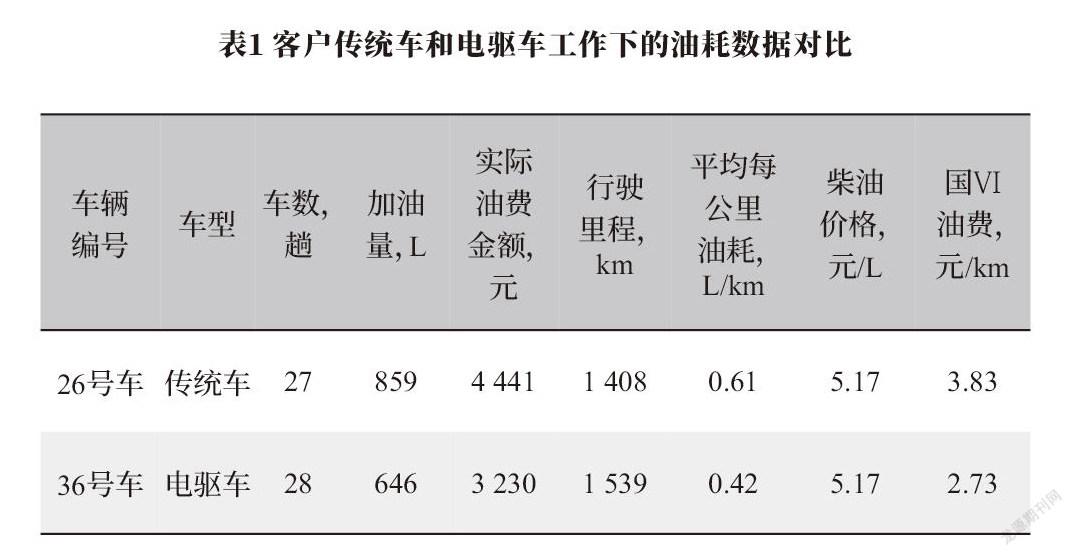

某公司从2019年已经开始研发ETM电动上装系统,截至目前已完成数轮样车试制开发和验证优化,成功开发了低成本、高可靠、高节油率的搅拌车电驱上装系统。其中第三轮、第四轮样车从2020年7月开始在重庆、成都、自贡、西安、滑南、咸阳、郑州、安阳、武汉、长沙、贵阳、梧州等省市推广试运行,取得了良好的节油效果,得到了广大试用客户的认可。该产品经过五代优化改进后,2021年5月底进行了上市发布会,正式面向全国进行销售,截至目前已经有很多客户在使用该产品(图6)。表1是使用传统车和混动车的记录数据,从表中数据计算平均每k油耗,传统车比混动车高0.19L,这就说明混动车节油约31.2%,加上节约尿素、发动机保养、刹车蹄片、液压油更换、延长轮胎使用寿命等费用,轻松节省40%以上的费用。综合单公里运营成本可降低1.2~1.3元,按照一辆车每个月跑100趟,来回50km/趟,每公里按照节省1.2元计算,每个月轻松节省6000元,一年按照10个月计算就能节省60000元。

6结语

在国家碳排放目标和碳达峰整体战略驱动下,搅拌车行业一方面受到国家交通运输行业燃料消耗量限值约束,其对31t搅拌车第四阶段的燃油限值为36.2L/100km,不引入混动等新能源技术很难达到标准。另一方面国内环保管控不断升级,加之油价逐步攀升,在可预见的未来,油价将维持高位,这将会成为运输车辆最大的可变成本。客户迫于运营压力,会改变观念,优先选择节油率高的车型。该电驱上装配合传统底盘组成的混合动力搅拌车将逐步被市场接受,在纯电搅拌车技术尚不完善及其成本居高不下的情况下,该车可以达到让客户节能降本增产的目的。因此该车型和传统车型相比,具有很强的竞争力。

参考文献

[1]王保华混合动力城市客车控制策略与试验研究[D].上海:上海交通大学,2008年

[2]辛世界,隆武强,范立云,等并联混合动力城市客车控制策略研究[J].大连理工大学学报,2007(4):515-520.

[3]JTT719-2016营运货车燃料消耗量限制及测量方法[S]

作者简介:

吴涛,男,1979年生,工程师,研究方向为专用车技术和销售管理。