油罐外淋水冷却实验系统优化与降耗效果研究

梁 颖,苏群英,聂 玲,白云云,高续春

(1.榆林学院 化学与化工学院,陕西 榆林 719000;2.中油国际管道(新疆)有限公司,新疆 乌鲁木齐 830014;3.中国石油化工股份有限公司西北油田分公司采油三厂,新疆 阿克苏 842012;4.陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000)

油品在罐内存储的过程中,受日光辐射的影响内部油气空间压力变化,在压力达到承载极限时,通过呼气阀排出超压气体以保证油罐的安全,但同时也造成了很大程度上的烃类气体的释放。由于此过程排出的是油品的轻质组分,影响油品的存储质量,并且在低洼处气体聚集会产生很严重的安全风险[1-2]。根据《城镇燃气设计规范》中的要求,总容积大于50 m3或单罐容积大于20 m3的液化石油气储罐、储罐区和设置在储罐室内的小型储罐应当设置固定喷水冷却装置[3]。

巫丕[4]以固定喷水装置降温理论为基础,阐述水喷雾系统中雨淋阀组的工作节能特性,但没有引入具体的数值进行优化研究,整体缺乏数据支撑。于海丽[5]根据卧式储罐的面积近似计算,进一步确定微型储罐的冷却水用量,认为10%的安全余量是足够的。王建伟[6]通过通过指出淋水降温过程的间断会导致管内温差急速加大,呼吸损耗的加速,反而起到了反作用。候利中[7]着重介绍了淋水降温的优势,和其他降耗措施进行了理论优势分析,缺少数值证明。王建伟[8]通过各种降耗措施的应用效果和研究重心,给出了降耗措施的选择规则。石化行业标准内提供了供水强度的计算办法,但是没有提出其他匹配设施以形成系统,具体的降耗效果难以评估。

本研究在实验室内模拟油罐以及呼吸损耗测试系统的基础上,设计淋水降温装置,通过调整顶管、环管、立管装配方式,计算设置淋水强度,对比分析原始实验装置的油气损耗量与淋水降温作用下的油气损耗量,优化降耗效果。

1 淋水冷却系统设计

1.1 实验装置组成

淋水降温实验装置主要由淋水降温管线、温度巡检仪、奥式气体分析仪、模型油罐、恒温水浴箱、气体流量计、太阳灯、压力计等组成。

(1)淋水降温管线:主要由实验室鹅颈三联水龙头、铝塑管、三通、不锈钢接头组成。

(2)模型油罐:本实验所用模型油罐由中国石油大学(华东)研制,主要为不锈钢制成,模型油罐直径0.60 m,高度0.65 m,体积在172 L左右,设有上、中、下不同高度的3个取样口,取气孔高度分别为上部570 mm,中部350 mm,下部350 mm,取气孔距离180 mm,上、中、下有四个测温点高度分别是70、130、350、570 mm,各测点安装温度传感器[9]。

(3)奥式气体分析仪:用于测定分析气体组成成分,本实验中被用于测量油蒸汽的浓度。由吸收瓶、量气管、水准瓶和梳形管组成。

(4)恒温水浴箱:保持量气管温度恒定。

(5)太阳灯:模拟室外高温天气。

(6)压力计:测量罐内气体压力。

1.2 装置优化设计

1.2.1供水强度

根据《石油化工企业设计防火规范》表8.4.5消防冷却水供水范围和供水强度规定,供水强度取2.5,供水范围以油罐表面积计算[10]。对于直径小于20 m的固定顶储罐冷却水供给时间为4小时。实验模拟汽油储罐。汽油闪点较低且易燃,它的闪点为-50 ℃,爆炸极限在1.3%~6.0%,蒸发后与空气接触形成爆炸型混合物,易发生爆炸[11-12]。

1.2.2设计流量

冷却面积:A=πdh=3.14×0.6×0.65=1.23 m2

(1)

式中,d为油罐直径,m;h为油罐高度,m。

安全系数取1.05~1.10,计算流量

Q计=1.23m2×2.5 L/(m3.min)=3.1 L/min。

设计流量:Q设=3.1L/min×1.10=3.41 L/min。

1.2.3给水总管

根据《自动喷水灭火系统设计规范》规定管内水平流速,允许不大于5 m/s。取铝塑管型号DN16,直径16 mm,得流速:

=0.27 m/s<5 m/s

(2)

则给水总管直径取16 mm,给水总管的流速为0.27 m/s。

1.2.4给水立管

一根给水立管的流量为:

(3)

初取铝塑管型号DN16,铝塑管直径16 mm,则

则给水立管直径取16 mm,给水立管的流速为0.27 m/s。

1.2.5环管流量及流速计算

第一圈(上圈)环管管径流速(距罐顶0.143 m)Q1=πd×0.143×2.5×1.05 =3.14×0.6×0.143×2.5×1.05=0.71 L/min,取铝塑管管径DN16,则流速

则第一圈管径取16 mm,流速为0.059 m/s。

(2)第二圈(中圈)环管管径流速(距上圈0.157 mm)

Q2=πd×0.157×2.5×1.0

=3.14×0.6×0.157×2.5×1.05=0.78 L/min

取铝塑管管径DN16,流速

则第二圈管径取16 mm,流速为0.064 m/s。

(3)第三圈(下圈)环管管径流速(距中圈0.3 m)

Q3=πd×0.3×2.5×1.05

=3.14×0.6×0.3×2.5×1.05=1.48 L/min

取铝塑管管径DN16,流速

则第三圈管径取16 mm,流速为0.123 m/s。

1.2.6喷头数量及流量计算

水幕喷头的安装布置方式有两种,若采用矩形布置,则喷头间距不超过1.4倍的水幕喷头锥底圆半径,若采用菱形布置,则喷头间距不超过1.7倍的水幕喷头锥底圆半径。水幕喷头锥底圆半径的计算:

R=Btgθ/2

(4)

式中,R为水幕锥底圆半径,m;B为水幕喷头与管壁之间的距离,m;θ为水幕喷头的雾化角,°。

选择矩形布置,喷头的雾化角取120°,B取0.05 m;

锥底圆半径:R=0.05×tg120°/2=0.09 m;

喷头间距:1.4R=1.4×0.09=0.13 m;

喷头环管周长:l=2π(D/2+0.05)=2×3.14×(0.3+0.05)=2.2 m。

每圈喷头个数,取整为17个。共由上中下三圈环管,喷头总数3×17=51个(实验时喷头使用管壁钻孔代替,数量仍取每圈17个,间距0.13 m)。

1.2.7喷头流量计算

第一圈(上圈)环管喷头流量:(Q1=0.71)/17=0.042 L/min;

第二圈(中圈)环管喷头流量:Q2=0.78/17=0.046 L/min;

第三圈(下圈)环管喷头流量:Q3=1.48/17=0.087 L/min。

1.3 设计校核

1.3.1给水总管流量校核

消防喷淋水冷却的实际流量:

Q实=(0.042+0.046+0.087)×17=2.975 L/min

实际流量与计算流量比值满足要求。

1.3.2供水压力校核

初步设计使用实验室鹅颈三联水龙头提供水源和压力。已知实验室鹅颈三联水龙头可提供最大压力为1×106Pa。

(1)通过伯努利方程计算各圈环管所需扬程:

(5)

其中,v1为环管流速,m/s;z1为环管距罐底高度(0.6-0.143=0.457),m;P1为环管压力(压力计测得3×105Pa),Pa;p为鹅颈三联水龙头提供压力,Pa;H为环管所需扬程,m。

则第一圈环管所需扬程为:

同理测得z2=0.443 m,z3=0.3 m求得第二圈环管所需扬程H2=31.06m、第二圈环管所需扬程H3=30.91 m,则鹅颈三联水龙头提供压力为:

(H1+H2+H3)ρg=9.1×105Pa<1×106Pa

即可以使用实验室鹅颈三联水龙头提供水源和压力。

1.4 装置连接

(1)管线连接:首先使用不锈钢接头将给水总管一头与鹅颈三联水龙头连接,给水总管延实验台平铺至油罐底部一侧,再使用弯头将给水总管另一头与立管连接,立管延管壁垂直向上与管壁保持一定距离,三圈环管分别按照设计数据环绕模型储罐并使用三通与立管连接。立管和三圈环管与罐壁保持5 cm间距。

(2)多通道温度巡检仪的连接:罐内安装有四个热电阻,分别测量油面上气体空间的温度和油品温度,探针从罐顶引出,与多功能温度巡检仪连接。

(3)气体流量计的连接:用橡皮管将油罐顶右侧的呼吸阀与流量计进气孔连接,再将流量计出气孔与外部的呼吸阀连接,可检测是否油蒸汽呼出[13]。

(4)奥式气体分析仪的连接:利用橡皮管将罐顶左侧呼吸阀与奥式气体分析仪量气管梳形管连接。

(5)恒温水浴箱的连接:利用橡皮管把奥式气体分析仪量气管下端与恒温水浴箱进水口连接,再将奥式气体分析仪量气管上部与恒温水浴箱出水口连接。保证量气管内温度恒定,测得油蒸汽体积准确。

(6)压力计:压力计与罐顶左侧呼吸阀连接。

2 实验流程

实验准备过程中,将汽油从油罐底部装入,观察油罐液位计,当到达液位计的标记线处时,停止装样,此时油品体积约为18 L。首先安装好分析仪,把吸收液(煤油)倒入吸收瓶中,然后通过提高或降低压力的方法来检查其气密性。

(1)在安装好实验装置后,由罐底加入实验用汽油约18 L,对仪器进行气密性检测, 水浴箱温度调至20 ℃。

(2)打开实验装置,在未开太阳灯的情况下使用奥式气体分析仪取100 mL油蒸汽进行吸收,记录吸收油蒸汽体积△V1、罐内压力P1及气体流量Q1,记录此时罐内气体空间上、中、下部位的温度及汽油温度(t上、t中、t下、t1)。

(3)随后打开太阳灯,模拟日照使罐内油品升温,当罐外的呼吸阀出现第一个气泡时,认为此时油蒸汽开始逸散,快速使用奥式气体分析仪取100 mL油蒸汽进行吸收,记录吸收油蒸汽体积△V2、罐内压力P2及气体流量Q2,记录此时罐内气体空间上、中、下部位的温度及汽油温度(t上、t中、t下、t2)。对照组实验同时打开淋水降温装置,对罐体进行冷却降温,测得压力约为3×105Pa。

(4)在3步骤进行的同时开始计时,计时10分钟后,再次使用奥式气体分析仪取100 mL油蒸汽进行吸收,记录吸收油蒸汽体积△V3、罐内压力P3及气体流量Q3,记录此时罐内气体空间上、中、下部位的温度及汽油温度(t上、t中、t下、t3)。

(5)在4步骤进行的同时再次计时10 min,10 min后使用奥式气体分析仪取100 mL油蒸汽进行吸收,记录吸收油蒸汽体积△V4、罐内压力P4及气体流量Q4,记录此时罐内气体空间上、中、下部位的温度及汽油温度(t上、t中、t下、t4)。气体流量Q5,记录此时罐内气体空间上、中、下部位的温度及汽油温度(t上、t中、t下、t5)。

(6)将水浴箱温度调至30 ℃,当温度达到30 ℃时,认为此时为终了状态,使用奥式气体分析仪取100 mL油蒸汽进行吸收,记录吸收油蒸汽体积△V5、罐内压力P5。

(7)关闭实验装置,待实验装置完全冷却后在进行一次测量,并记录两组数据。

3 数据记录与处理

3.1 原始数据记录

原始数据记录见表1、表2、表3。

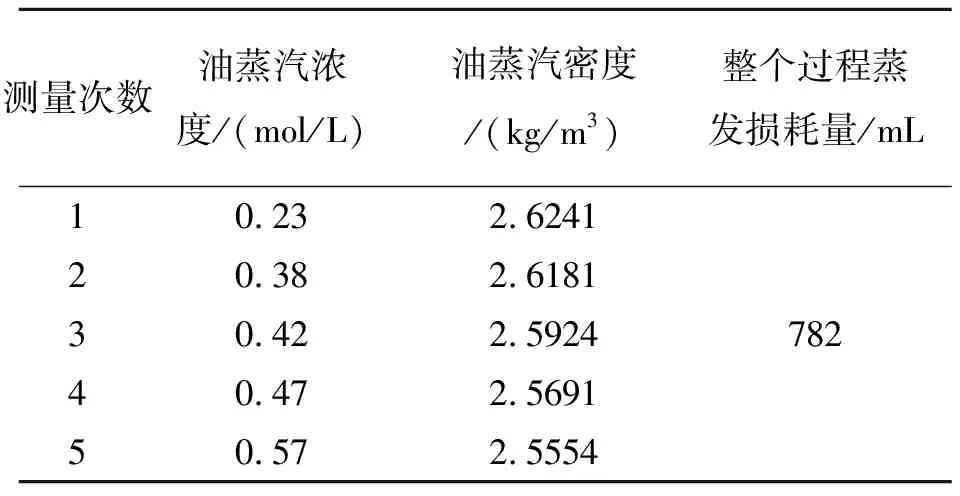

表1 对照组数据记录(未使用淋水降温装置)

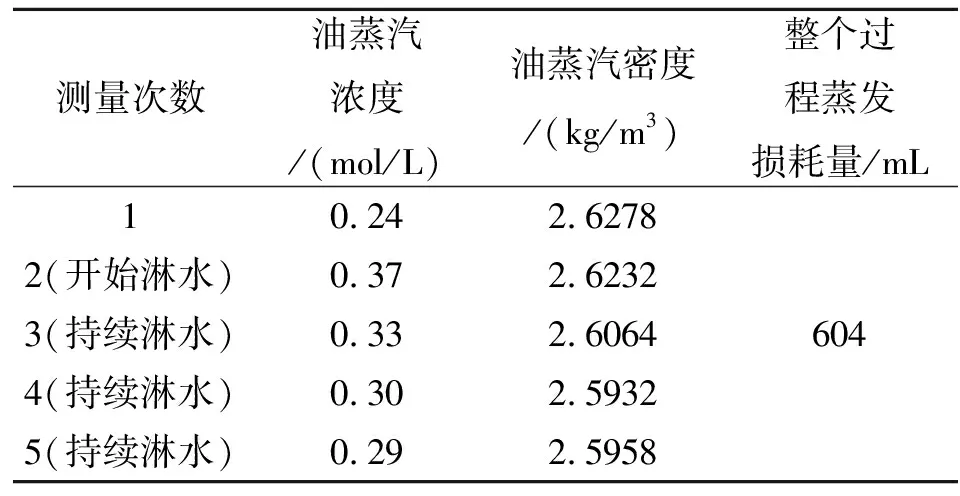

表2 实验组(1)数据记录(使用淋水降温装置 )

表3 实验组(2)数据记录(使用淋水降温装置)

3.2 数据计算

(6)

计算出油气浓度C0、C1、C2。其中,V1为取样体积,mL;V2为剩余体积,mL;△V为气体体积变化量,mL;Pa为当地大气压Pa;Ps为水的饱和蒸汽压Pa;Pm为煤油的饱和蒸汽压,Pa;

再利用公式计算蒸发损耗量:

(7)

ρ=MyPa/(RT)

(8)

表4 对照组实验结果(未使用淋水降温装置)

表5 实验组1数据(使用淋水降温装置)

表6 实验组2数据(使用淋水降温装置)

图1 油气浓度对比分布图

根据对照组实验数据(表1)可以看出,在未打开淋水降温装置时,罐体温度持续上升,罐顶温度上升最快在短短半小时内从26.0 ℃上升到60.8 ℃上升了34 ℃左右,通过管壁传热使油品温度上升了8 ℃,油品持续蒸发油蒸汽浓度也在不断上升,实验终了时油蒸汽浓度达到0.57 mol/L,整个过程中损失油品782 mL。由两组实验组数据(表2,表3)可以看出,油蒸汽刚开始向外逸散时立即打开淋水降温装置此时罐体温度21.3 ℃,经过半小时的太阳灯照射和淋水降温,最终温度仅仅上升了22 ℃,油品的温度也只增长了4 ℃。实验终了时油蒸汽浓度也仅有0.30 mol/L,油气浓度下降20.75%,损耗量下降达29.47%,两次实验平均损耗油品604 mL。

通过整个实验可以看出,存在淋水降温装置的情况下,油罐温度、油品温度和油蒸汽浓度的上升都有所减缓,并且随着淋水时间的延长这些数值慢慢达到一个平衡,最终使油品的损耗减少了178 mL。

4 结论

(1)本实验经过优化设计改进,证明淋水降温装置能够有效减缓太阳灯照射下油品温度的上升。未采用淋水降温装置油品温度上升了7.9 ℃,而采用淋水降温的两组实验最终油品温度仅上升了3.1 ℃和3.6 ℃,降低了外界环境对油品温度的影响。

(2)未采用淋水降温时油品损耗了782 mL,采用淋水降温油品损耗明显减少只有626 mL和604 mL,油气浓度下降20.75%,损耗量下降达29.47%,可见淋水降温对减少油品蒸发损耗有明显的效果。

(3)随着模拟日照的时间增加,采用淋水降温的实验组油蒸汽浓度逐渐趋于稳定。