发动机曲轴曲拐疲劳分析

张 影

(黑龙江交通职业技术学院,哈尔滨 150000)

曲轴是发动机中重要的旋转零件,在运行时受复杂的、往复周期性变化的载荷,在结构各种失效形式中,疲劳是结构失效的最主要原因之一,对发动机运行的稳定性和可靠性产生不利影响。引起疲劳失效的循环载荷往往小于根据静强度分析的安全载荷,传统的强度分析方法不能解决疲劳问题,因此应用疲劳软件进行结构疲劳分析具有重要意义。

1 强度计算

1.1 模型

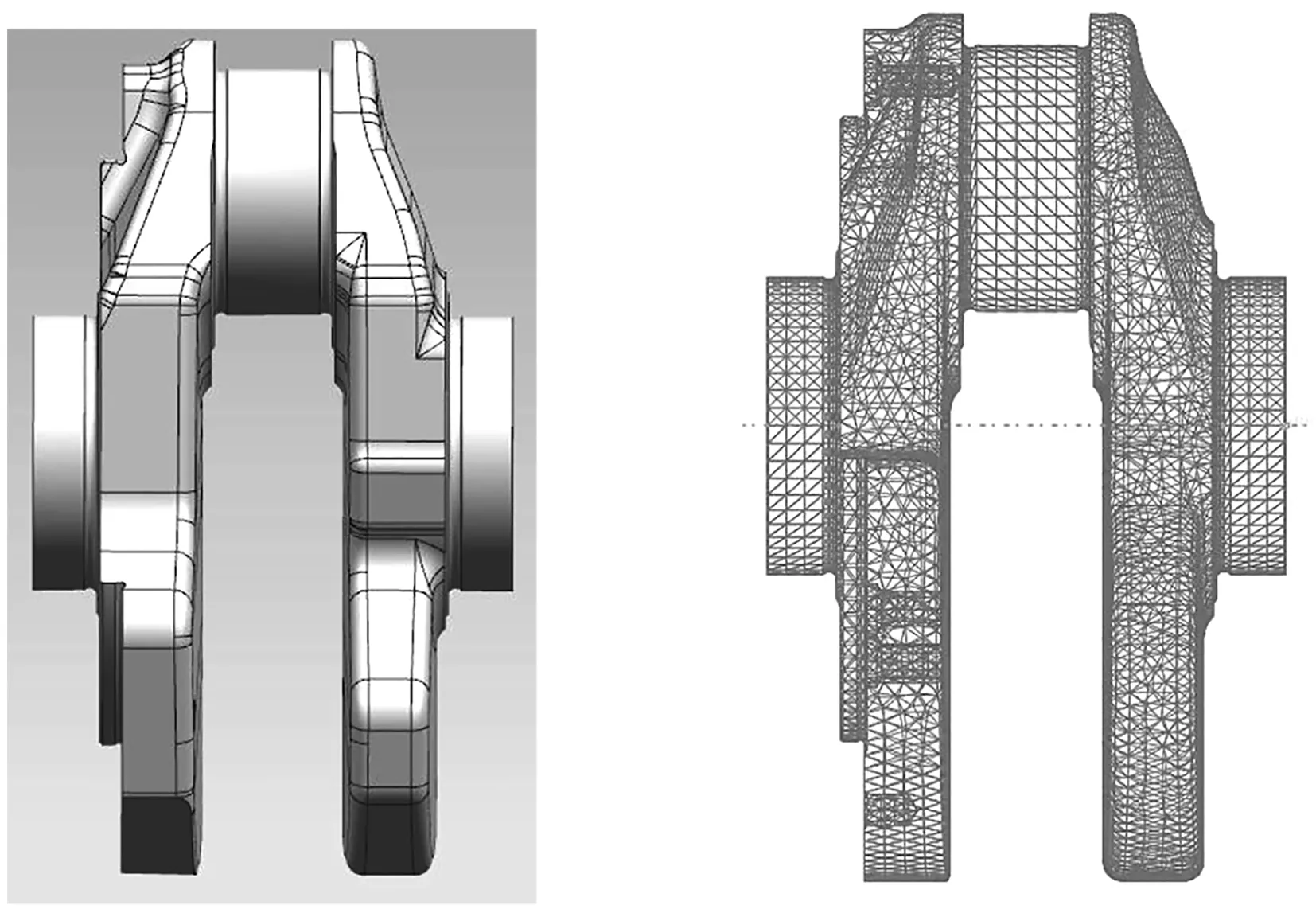

取曲轴第一曲拐几何模型,两端截至主轴颈中面,应用Simlab前处理软件进行网格划分,采用3 mm为基本单元尺寸划分二阶四面体单元,圆角处进行加密处理,如图1,材料参数见表1。

图1 曲拐几何模型和有限元模型

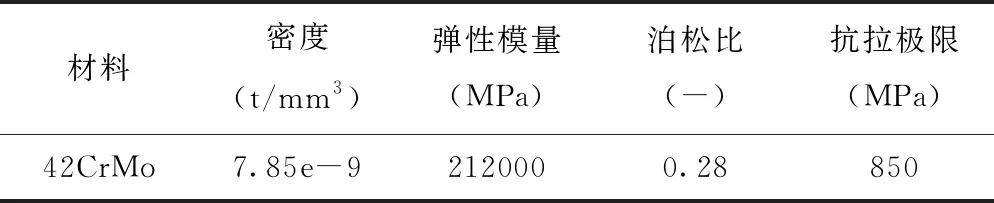

表1 材料常数

1.2 力及边界条件

一侧主轴颈表面与中心点耦合连接,施加平面弯矩对称载荷+360.5 N·m(方向竖直向上)、-360.5 N·m(方向竖直向下),模拟弯曲载荷,分别计算,另一侧主轴面固定。

1.3 应力结果

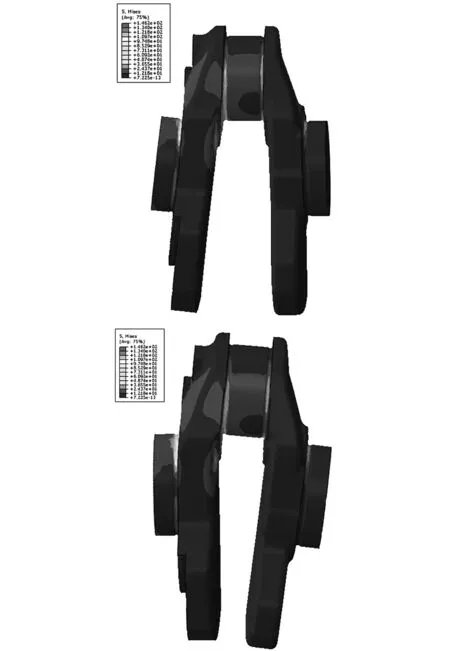

图2为曲拐Mises应力云图。主轴颈圆角和连杆轴颈圆角处均出现应力较大值,最大Mises应力为±146.2 MPa。曲轴材料42 CrMo抗拉极限850 MPa,静态安全系数分别为5.81。

图2 曲拐应力云图

2 疲劳分析

2.1 疲劳分析过程

2.1.1 应力数据

将网格模型(.inp)、应力结果文件(.odb)作为Femfat疲劳软件的分析输入,识别出曲拐的最大主应力(Max.Principal Stress)为193 MPa,软件将自动将其转化为幅值和平均应力,以此为计算基础进行疲劳分析。

2.1.2 材料数据

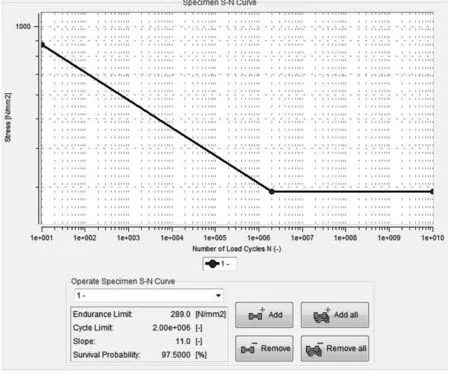

曲轴材料参数输入后,由材料生成器自动估算出应力-寿命(S-N)曲线,如图3。

图3 材料S-N曲线

2.1.3 影响参数设置

应力梯度:激活,分析中考虑凹槽附近应力梯度的支撑效应。

平均应力:不激活,分析只考虑应力幅值的影响。

表面粗糙度:选择Smoothed-60 μm。

温度:设置为室温20℃。

存活率:设置99%。

2.2 疲劳分析结果

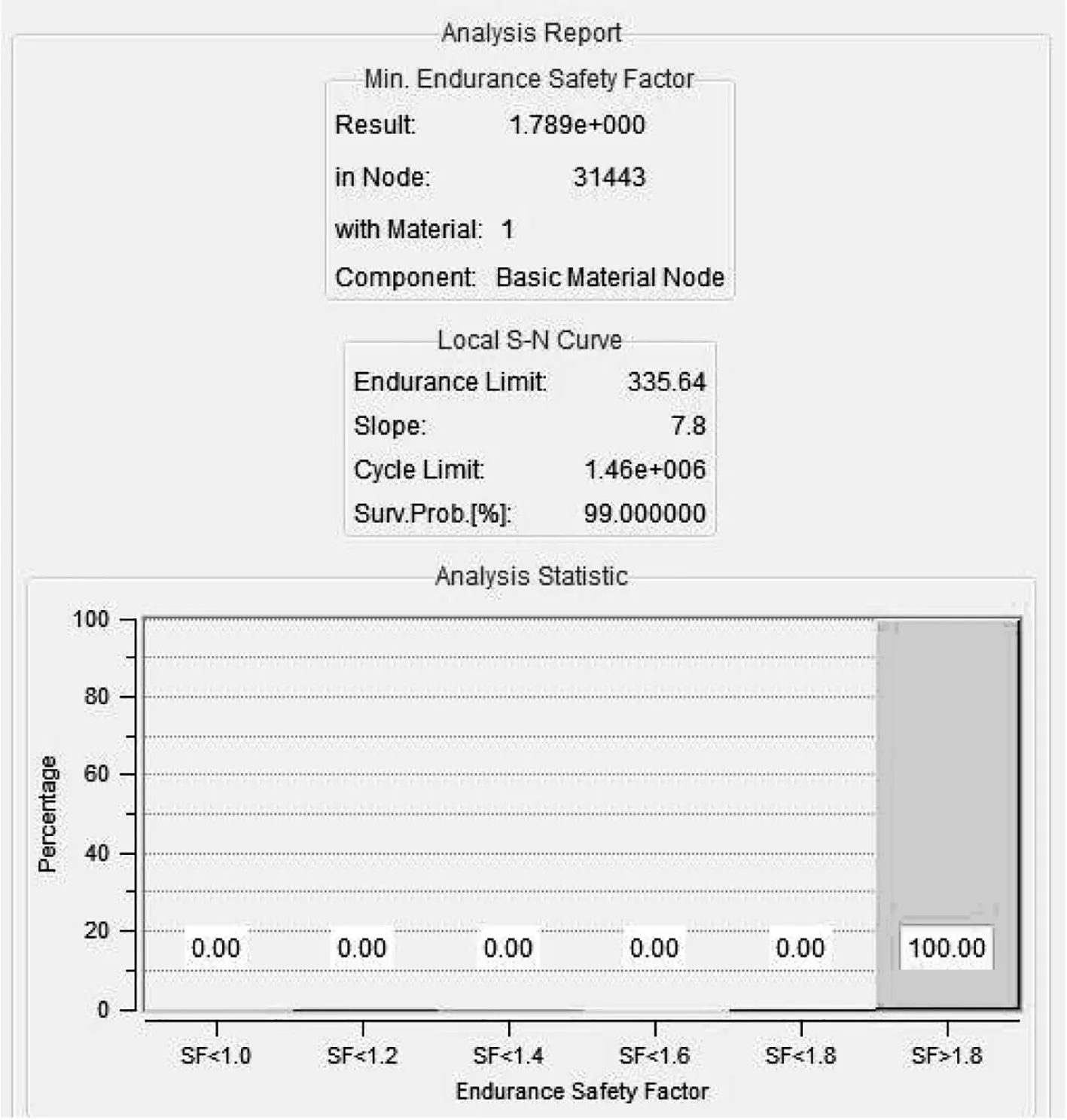

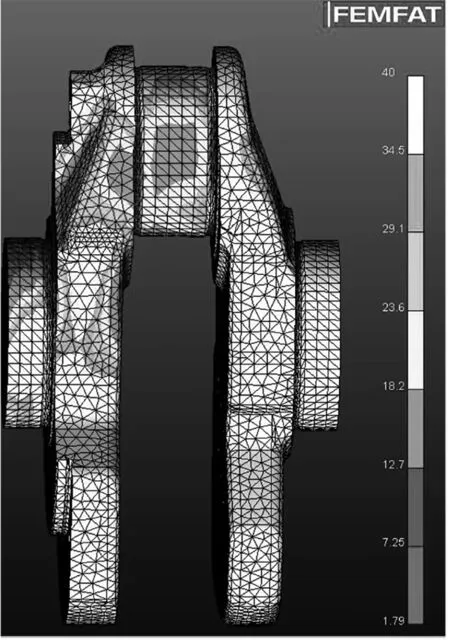

图4- 5为疲劳分析报告和安全系数云图。曲拐受力循环次数107时,曲拐最小安全系数1.79,根据经验标准,安全系数应大于1,结构安全。

图4 曲拐疲劳分析报告

图5 曲拐安全系数云图

3 结论

通过计算得出以下结论:

(1)疲劳分析考虑了多种疲劳强度影响因素,最大程度真实反应零件实际受力状态,提供可信的分析预测结果,从而加速产品的开发过程,缩短周期;

(2)通过应力和疲劳仿真分析,计算出曲轴曲拐最小静态安全系数和疲劳安全系数,判断结构是否安全;

(3)应用:对于有疲劳试验的曲轴,可参照试验结果进行修正,用于方案对比;设计阶段的零部件,可进行损伤计算,评估寿命;对故障零件,可进行疲劳安全系数校核。