不同表面改性方式对木质纤维分散性影响的试验研究

周 楠, 沈明燕, 刘 铸, 朱亚峰

(1.浙江省丽水市缙云县建筑工程质量安全监督站, 浙江 丽水 323000; 2.湖南科技大学 土木工程学院,湖南 湘潭 411201; 3.浙江省丽水市缙云县住房和城乡建设局, 浙江 丽水 323000)

以水泥作为主要胶凝材料的注浆材料在交通基础设施的修复中有广泛应用,为了提高注浆材料的抗裂性能、耐久性,通常添加各类纤维材料。王敏、张益等[1-2]研究了木质纤维、矿物纤维和聚酯纤维掺量对沥青混合料使用性能的影响,试验结果表明,纤维的掺入能有效提高沥青的高温性能和低温抗裂性能。王明刚[3]研究了石墨烯掺量对水泥基材料的影响,试验结果表明,石墨烯的加入能改善水泥基材料的内部结构,增加其内部致密性,从而提升其耐久性。高文军等[4]分析了钢纤维的加入对混凝土性能的影响,结果表明,钢纤维能有效延缓裂缝的发展和混凝土菠萝的发生。近年来,在纤维增强压浆材料方面也有了很多的研究成果。但添加纤维材料后,浆体的流动性、纤维的分散性、浆体的均匀性等工作指标受到显著影响,不同纤维类型对浆体的工作性能影响亦不同[5-7]。袁龄卿、余保英、周博等[8-10]研究了纤维分散程度的影响因素,表明纤维长度增加会降低分散量,并抑制对拌和浆体流动性。Deming Jiang等[11]通过乳液喷涂、化学溶液浸渍等方法,改善叶片纤维与水泥基材料的相容性,来提高浆体的工作性能。Xiaoyu Shang等[12]采用对稻草纤维进行改性的方法,降低纤维吸水性,改善其工作性能。由此可见,根据纤维特点对其进行合理的改性,对水泥基注浆材料的工作性和力学性能有较大提升。

本文运用3种纤维表面处理方法对木质纤维表面进行处理,以不同材料改性后的纤维在水中与水泥浆体中的分散状况,来探讨不同改性方式对木质纤维处理效果的影响程度。

1 试验方案

1.1 试验材料

木质纤维不溶于水,但具有很好的吸水性,其吸水量一般为自身重量的6~8倍,且木质纤维具有一些毛细管道,有良好的导水功能。这种传输水分的功能能使浆料表面与基层界面水化反应充足,保证材料强度的均匀性。同时木质纤维具有良好的韧性,极强的联结能力,与其他材料混合后纤维之间相互搭接,形成稳定的空间三维网状结构。

水泥基材料抗压强度高、抗拉强度低,木质纤维的加入可有效抑制水泥基体材料裂缝的出现及发展,提高水泥基体材料的抗裂性能,因此,选用木质纤维对注浆材料进行改性。

纤维采用来自于无锡某科技有限公司生产的TM300型木质纤维,技术指标见表1。

表1 纤维主要技术参数

1.2 改性试验方案

通过表面改性的方式对木质纤维进行改性,能在一定程度上改善纤维在悬浮浆体中的分散程度。本文采取高分子涂覆改性、硅烷偶联剂改性和表面活性剂改性3种不同的方法对木质纤维进行改性,改性试验方案见表2。

表2 改性试验方案

1.3 高分子涂覆改性过程

高分子涂覆改性的目的是在不改变基体材料原有化学性质的基础上,通过试验将高分子材料中的亲水基团引入到纤维表面,提高纤维表面的亲水性能,从而实现对纤维的改性。采用壳聚糖高分子化合物对木质纤维进行改性[13],其改性流程见图1。

图1 高分子涂覆改性纤维流程

1.4 硅烷偶联剂改性过程

硅烷偶联剂因其表面应变能低,对不同的材料都具有较好的浸润性,且有2种特殊的官能团,能在单一材料基体之间形成一层均匀的亲和性膜,能提高单一材料在其他基体材料中的分散性,从而实现纤维在水泥基浆体中分散的目的。由于影响纤维表面吸附硅烷偶联剂分子吸附率的主要因素是NaOH溶液的质量分数,因此,在试验中通过改变NaOH溶液的质量分数来设计试验条件。硅烷偶联剂改性纤维流程见图2。

图2 偶联剂改性纤维流程

1.5 表面活性剂改性过程

表面活性氧化剂是同时具有亲水和亲油基团的多重亲和性材料,利用其对纤维进行改性时,能在不破坏纤维原有结构、降低表面张力吸附在纤维表面的情况下,增加亲水基团的数量和增大纤维的比表面积,提高纤维与其他材料的啮合力。不同的表面活性养护剂有不同的改性效果,改性试验方案见表2。

2 试验结果及分析

2.1 改性纤维在水中的分散性

高分子涂覆改性、硅烷偶联剂改性和表面活性剂改性的3种改性方式均是在不改变纤维物理、化学性质的前提下,通过增加纤维表面的亲水基团数量或增大其比表面积来实现其改性的目的。由于亲水基团的增加和比表面积的增大,改性纤维在水中的分散性必然会提升,可通过观察纤维在悬浮液中的悬浮时间来判断其分散性。

将通过不同方法改性的木质纤维放入装满相同水的容器中,使用玻璃棒对容器中的纤维进行搅拌,待搅拌停止后,观察改性后的纤维在水中的悬浮时间。通过纤维在水中的悬浮时间来判别不同改性方式对纤维分散性的影响,试验结果见表3。

表3 纤维在水中分散性试验结果

1) 壳聚糖涂覆改性试验结果分析

从表3可知,A组壳聚糖涂覆改性后纤维在水中悬浮试验结果如下:

(1) 水中悬浮时间最长的为醋酸质量分数为0.4%试验组;

(2) 当醋酸质量分数小于0.4%时,纤维的悬浮时间呈正相关;

(3) 当稀醋酸质量分数为0.4%时,改性木质纤维悬浮时间出现峰值16 min;当稀醋酸质量分数继续增加时,悬浮时间呈现负相关,悬浮时间均有下降。

2) 硅烷偶联剂表面改性分散试验结果分析

分析表3可知,B组硅烷偶联剂表面改性后纤维在水中悬浮试验结果如下:

(1) 在质量分数为10%的NaOH溶液中处理的纤维在水中分散性要优于NaOH质量分数为20%的试验组;

(2) 在水中的悬浮时间随着NaOH质量分数的增加而减小;

(3) 当NaOH质量分数为10%时,悬浮时间出现最大值12 min;当NaOH质量分数持续增加到20%时,悬浮时间减少了41.6%。

3) 表面活性剂表面改性分散试验结果分析

从表3可知,C组表面活性剂表面改性后纤维在水中悬浮试验结果如下:

(1) 在不同改性剂掺量的条件下,烷基酚聚氧乙烯醚乳液始终优于月桂基两性咪唑啉表面改性剂;

(2) 水中悬浮时间随着活性剂质量分数的增加,纤维的悬浮时间有增有减;

(3) 当活性剂质量分数为3%时,悬浮时间最长。经质量分数为3%OP-10改性后的纤维悬浮时间出现最大值14 min,较质量分数为3%的咪唑啉改性后的纤维,其悬浮时间增加2 min。

综上分析,经过3种表面改性方法改性后的纤维,在水中的分散性都要优于普通纤维,从水溶液中的悬浮时间来看,A组壳聚糖高分子涂覆改性要优于其他2种改性方法,其中稀醋酸质量分数为0.4%的溶液处理壳聚糖再涂覆纤维进行改性为最优改性试验条件。

2.2 改性纤维在浆体中的分散性

由于纤维和超细水泥的电阻率差异很大,当分散性较差的纤维加入试件后会出现团聚现象,促使局部纤维数出现增加现象,致使试件的电阻率大幅增加,造成同一组试件的电阻率差异很大。

测试同一组试件中每一个试件的电阻率,并通过计算同一组试件的电阻率变异系数ψ来体现纤维的分散情况[14],即

(1)

试验的水灰比为0.28,木质纤维掺量为1%。每组取6个养护7 d并烘干后的试件进行电阻率测试,通过分析得到同一组试件电阻率的变异系数,试验分别选取表2各改性方式中最优方案的试件,即试验编号为A-3、B-2、C-6的试验组,试验结果见表4。

由表4可知:1) 表面改性方法不同,电阻率的变异系数不同,且初凝前的电阻率和变异系数均较低;2) 采用高分子涂覆表面改性的纤维在浆体初凝前的变异系数要小于其他改性方法;3) 烘干后的变异系数远大于初凝前。其原因是水泥基浆体中含有各类可溶性物质,在与水反应后产生大量分散性很强的带电离子,此时使用二级法测试出的试件电阻率偏小。而养护烘干后,一些未被水化反应消耗的晶体和多余的钙矾石不导电,导致烘干试件的电阻率普遍比初凝时试件的电阻率大。

表4 改性纤维在浆体中的分散性试验结果[15]

综上分析,以电阻率变异系数为指标,高分子涂覆改性后的纤维在浆体中的分散性要优于其他表面改性方法。

2.3 改性纤维对注浆材料力学性能的影响

仍采用0.28的水胶比和1.0%的木质纤维掺量为水泥浆配合比,分析不同纤维改性方法对水泥基材料力学性能的影响,结果见5。

表5 力学性能试验结果 MPa

从表5可知,相较于未改性的纤维对照组,B组硅烷偶联剂改性的水泥基材料力学性能增长很小,C组表面氧化剂改性后的水泥基材料力学性能反而下降,A组高分子涂覆改性的试验组抗压强度提升不明显,但抗折强度提升明显,其1 d、3 d、7 d抗折强度分别提升了20.8%、4.8%、15.1%。

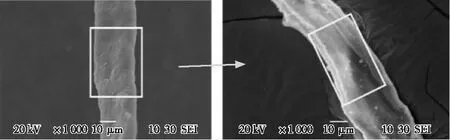

2.4 高分子涂覆改性后微观分析

采用改性纤维在水中的分散性试验和浆体中的分散性试验,从宏观角度分析纤维改性效果。高分子涂覆改性纤维是在不改变纤维物理、化学性质的前提下,通过增加纤维表面的亲水基团数量或增大其比表面积来实现其改性目的。在扫描电镜下观察纤维改性前后的差异,进一步从微观的角度了解纤维改性的机理,试验结果见图3。

(a) 改性前 (b) 改性后

从图3中可见,改性后的木质纤维表面附着一层壳聚糖膜,这增加了其表面的亲水基团数量,同时也增大了其比表面积,从而提升了其在悬浮液体中的分散能力。

3 结论

1) 3种改性方式均可用于纤维改性,改性后增加其亲水性和比表面积,高分子涂覆改性后的纤维在浆体中的分散性要优于其他表面改性方法。

2) 电阻率变异系数表明,高分子涂覆改性后的纤维在浆体中的分散性要优于其他表面改性方法。

3) 水泥基材料的力学性能试验表明,高分子涂覆改性的纤维能有效提高材料的抗折强度,从而提高水泥基材料的抗裂性能。