多固废混凝土抗压性能及渗透性能试验

张延年, 李志军, 顾晓薇, 刘柏男, 韩 东, 回志峰

(1. 沈阳建筑大学 土木工程学院, 沈阳 110168; 2. 东北大学 资源与土木工程学院, 沈阳 110819; 3. 辽宁省检验检测认证中心 辽宁省产品质量监督检验院, 沈阳 110032)

混凝土是一种广泛应用于建筑行业的材料,混凝土的制备离不开水泥和骨料.天然砂石骨料的开采生产对环境压力巨大,生产1立方混凝土大约需要1 700~2 000 kg砂石骨料,每年混凝土生产会消耗超过200亿吨原材料,按照现有趋势,20年后建筑行业对混凝土骨料的需求会增加一倍[1].

2020年中国建筑材料工业碳排放报告的数据显示,2020年水泥工业二氧化碳排放12.3亿吨,同比上升1.8%.同样对环境形成巨大压力的还有尾矿堆积问题,在中国有8 000多家采矿厂,并且大部分尾矿被储存在地表蓄水库中[2].这种处置方式的成本支出不仅对地方政府和矿山管理者造成巨大压力,同时存在诱发地下水污染、粉尘污染及土地荒漠化的危险,甚至会对居民的生命健康造成威胁,2008年9月中国山西某铁尾矿坝发生溃坝事故,造成277人死亡[3].

中国在2020年9月提出要在2060年完成碳中和目标,并加快落实2030年碳达峰任务,建筑行业要实现碳达峰,一种可持续的解决方案是通过使用掺合料替代部分水泥[4].铁尾矿通常由二氧化硅、氧化铝、三氧化二铁、氧化钙等组成,其本身化学成分具有替换水泥的潜质.但由于铁尾矿中含有石英和赤铁矿等惰性矿物,导致其胶结性能较差,经常采用机械活化、化学活化和热活化等方式进行活化[5].采用单纯机械活化不足以激发其活性,机械活化后的铁尾矿具有粗糙的颗粒表面和棱角特征,尽管其比表面积和高炉矿渣相似,但是其火山灰活性低于高炉矿渣[6].马雪英[7]的研究表明,通过机械活化提高铁尾矿活性,但是提高程度有限;利用铁尾矿粉与矿渣粉复掺制备二元体系掺合料,在低水胶比情况下混凝土强度在后期可与纯水泥混凝土相当.其他学者也得到了类似结论,当掺入50%铁尾矿时,混凝土强度降低,将铁尾矿与矿渣粉复掺可获得最有利的混凝土性能[8].有学者利用铁尾矿砂取代天然砂制备混凝土[9],另有研究表明利用铁尾矿废石骨料替代天然骨料制备大坝混凝土,其抗压强度几乎和天然骨料混凝土相同,耐久性及界面过渡区特性更加优异,并且具有更加良好的环境效益[10].

根据现有研究,铁尾矿废石骨料可以百分百替换天然砂石骨料,铁尾矿由于其低活性的特点,限制了其大量使用到混凝土掺合料当中,有研究者通过二元体系掺合料克服铁尾矿低活性的缺陷,掺入矿渣可以改善铁尾矿混凝土的性能,但是由于铁尾矿活性较低,这种方法效果有限[11].本文利用铁尾矿、粉煤灰和矿渣粉三元体系掺合料取代部分水泥制备混凝土,并使用铁尾矿砂及铁尾矿废石取代天然砂石,研究在三元体系掺合料中铁尾矿不同粒度分布对混凝土的抗压性能及渗透性能的影响规律.

1 试验原料与方法

1.1 试验原料

1) 水泥.采用沈阳山水工源水泥有限公司生产的P·O42.5级水泥.

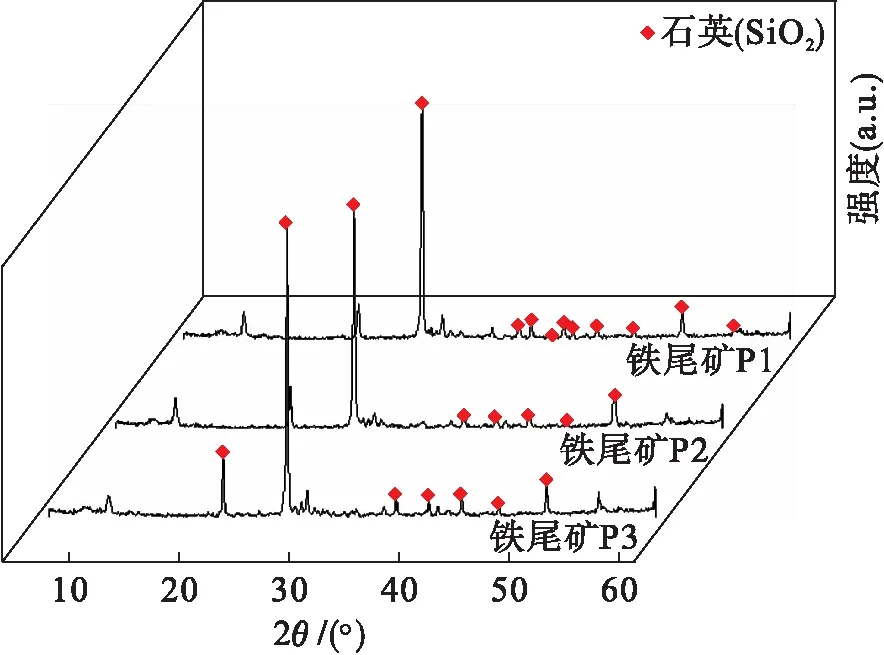

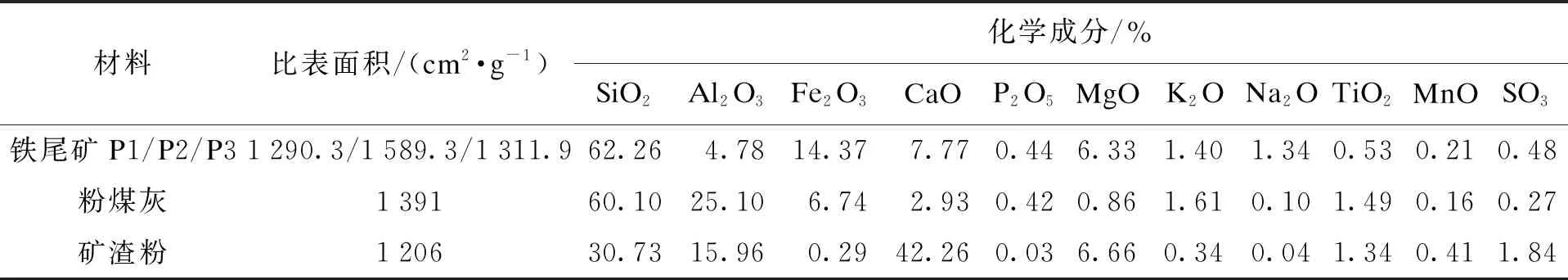

2) 掺合料.掺合料由铁尾矿、粉煤灰及矿渣粉按质量比1∶1∶1组成,铁尾矿由辽宁壹立方砂业有限公司提供,原始粒径为0.08 mm,采用球磨机将其分别研磨1.5、2和2.5 h后得到铁尾矿P1、铁尾矿P2和铁尾矿P3;粉煤灰为亚泰集团沈阳建材有限公司生产的Ⅰ级粉煤灰;矿渣粉为河南省巩义钢厂生产的S105级矿渣粉;掺合料化学成分及物理性能如表1所示.粒度分布曲线如图1所示.铁尾矿XRD图谱如图2所示,主要矿物成分为石英.

图2 铁尾矿XRD图谱

表1 原料的化学成分及物理性质

图1 原料粒度分布

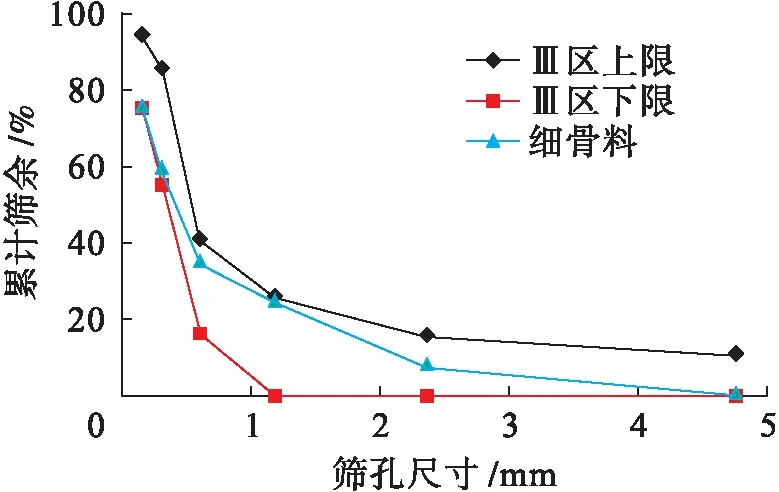

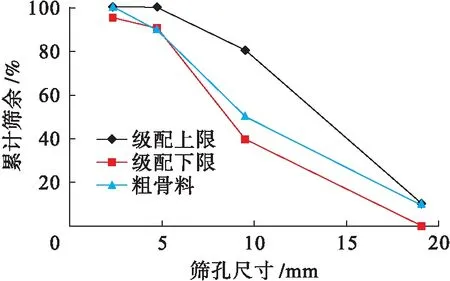

3) 骨料.细骨料和粗骨料为辽宁壹立方砂业有限公司制备的铁尾矿砂和废石粗骨料,细骨料与粗骨料级配曲线分别如图3~4所示.

图3 细骨料级配曲线

4) 减水剂与水.减水剂采用沈阳盛鑫源建材有限公司生产的P-Ⅱ型引气减水剂,水为普通自来水.

1.2 试验方法

1.2.1 配合比及抗压强度测试

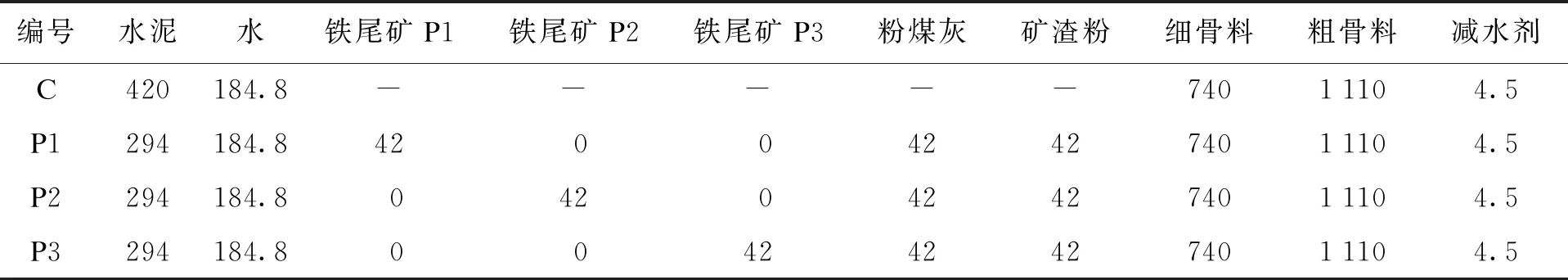

混凝土试件编号及配合比如表2所示.混凝土设计强度为C40,表2中,C为标准组,可以与P1、P2和P3形成对比,P1、P2和P3中掺合料掺量为胶凝材料总量的30%.混凝土立方体抗压强度测试参照《混凝土物理力学性能试验方法标准》(GB/T50081-2019)进行,本试验中立方体抗压强度测试试件尺寸为100 mm×100 mm×100 mm,最终试验结果乘以0.95,取三次试验的平均值为试件立方体抗压强度值.

表2 混凝土配合比

图4 粗骨料级配曲线

1.2.2 毛细吸水率测试

毛细吸水率试验根据标准ASTM-C1585进行,试件尺寸为φ100×50 mm.单位吸水量计算公式为

(1)

1.2.3 压汞及SEM测试

混凝土的性质主要取决于孔隙结构,压汞法可用于测定多孔材料的孔隙率和孔径分布.压汞测试及SEM测试样品取自养护28 d后的立方体混凝土试块,取样均来自同一截面同一深度,并且样品中不包含骨料.取样后将试样浸入无水乙醇7 d终止水化,然后设置烘箱温度为50 ℃烘干3 d后进行测试.

2 试验结果与讨论

2.1 原料粒度分析

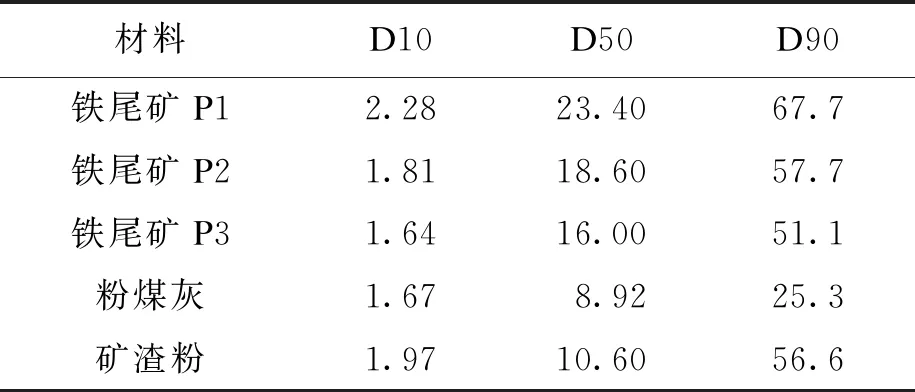

通过图1可以看到掺合料中原材料的粒度分布情况,随着研磨时间的增长,铁尾矿的微分分布曲线整体向左移动,粒径逐渐变小.表3为原料特征粒径信息,随着研磨时间的增长,可以细化铁尾矿的特征粒径,特别是研磨时间从1.5 h延长至2 h时,特征粒径改变明显,延长研磨时间至2.5 h时,特征粒径的优化幅度放缓.从表1中可以看出,铁尾矿P3的比表面积小于铁尾矿P2的比表面积,这是由于研磨时间过长,铁尾矿颗粒间产生微团聚效应,考虑到随着研磨时间增长,特征粒径优化放缓,并且经济成本也会随之增加,本试验所使用的铁尾矿在不使用助磨剂的情况下,最佳研磨时间应为2 h.

表3 原料特征粒径

2.2 立方体抗压强度分析

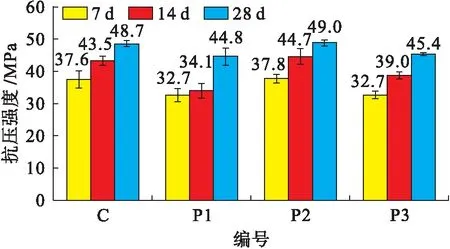

混凝土立方体抗压强度测试结果如图5所示.随着龄期的延长,C组混凝土立方体抗压强度从7~14 d增长了15.69%,从14~28 d增长了11.95%;P1组混凝土立方体抗压强度分别增长了4.28%和31.38%,P2组混凝土立方体抗压强度分别增长了18.25%和9.62%,P3组混凝土立方体抗压强度分别增长了19.27%和16.41%.除了P1组混凝土立方体抗压强度出现了后期增长幅度远大于前期的情况,其他3组的增长幅度基本一致.龄期为7 d时,C组的混凝土立方体抗压强度低于P2组,高于P1组和P3组,P1组和P3组的混凝土立方体抗压强度相等;龄期为14 d时,C组的混凝土立方体抗压强度低于P2组,高于P1组和P3组,由于P1组的混凝土立方体抗压强度前期增长速度较慢,所以P1组的混凝土立方体抗压强度低于P3组;龄期为28 d时,C组的混凝土立方体抗压强度低于P2组,高于P1组和P3组,P1组的混凝土立方体抗压强度低于P3组.在3个龄期中,P2组的混凝土立方体抗压强度都是最高的,C组的混凝土立方体抗压强度次之,P3组的混凝土立方体抗压强度与P1组相近均低于C组,但满足C40混凝土要求.

图5 混凝土7、14和28 d抗压强度

由于掺合料取代了30%的水泥,且掺合料中铁尾矿为低活性材料[12],加之粉煤灰在后期才会发挥活性,因此导致了P1和P3组的混凝土立方体抗压强度低于C组混凝土立方体抗压强度.P2组中的铁尾矿比表面积达到1 589.3 cm2/g时情况发生了转变,铁尾矿P2中的晶体二氧化硅衍射峰强度低于铁尾矿P1和铁尾矿P3,说明铁尾矿P2的晶体二氧化硅被活化,由晶体转化为玻璃态,铁尾矿活性提升,掺合料体系具有更高活性,于是P2组混凝土的早期及后期立方体抗压强度均出现了显著提高.

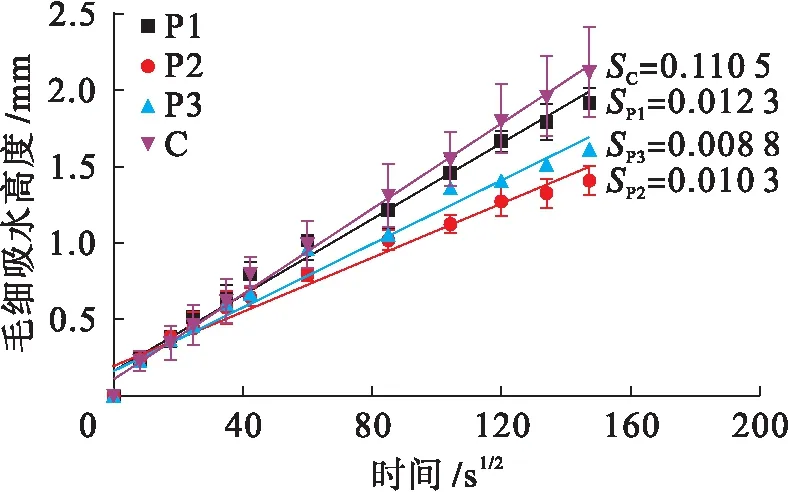

2.3 毛细吸水分析

毛细吸水测试是一种对材料特性简单易行的测试方式,它体现了多孔材料通过毛细管运输水的趋势,同时间接反映了材料的孔隙体积[13].图6为混凝土毛细吸水率曲线.通过图6可以看到,早期4组试件的单位吸水量相差不大,在后期掺入掺合料的P1、P2和P3组单位吸水量要小于未掺加掺合料的C组,掺合料的加入可以明显改善混凝土的渗透性能[14].在掺加掺合料的3组试件中,P1的单位吸水量最高,P2的单位吸水量最低.由表1可知,P2中的铁尾矿比表面积最大,P1中的铁尾矿比表面积最小,随着掺合料中铁尾矿比表面积增大,混凝土的单位吸水量减小.

图6 混凝土毛细吸水率

由图6可以看出吸附系数的变化规律,未加掺合料的C组吸附系数要显著大于掺加掺合料的P1、P2和P3组.在掺加掺合料的3组试件中,P1的吸附系数最大,并且随着掺合料中铁尾矿比表面积的增加,吸附系数减小,这与单位吸水量的变化规律一致.吸附系数可以在一定程度上反应混凝土的孔隙率和孔径特性,因此可以认为掺合料的加入可优化混凝土的孔结构,减小了孔隙率,并且随着掺合料中铁尾矿比表面积的增大,优化效果越来越显著.

掺合料优化混凝土孔结构的主要机理可以解释为掺合料的物理填充和原料吸水特性.结合立方体抗压强度分析结果,P1组和P3组的强度表现弱于C组,但是毛细吸水率测试结果却相反,这说明掺合料的物理填充作用更加明显,其活性效应较弱,只有当铁尾矿比表面积达到1 589.3 cm2/g时,掺合料的活性效应和物理填充效应才能协同作用,即只有P2组混凝土的立方体抗压强度表现和毛细吸水测试结果均优于C组混凝土.混凝土之所以会形成孔隙,除去成型工艺的影响,硬化过程中水分快速蒸发是主要原因,掺合料的比表面积远大于水泥,对水有更强的吸附能力,会延缓自由水的蒸发速度.综合以上两点,掺合料的物理填充作用和更强的吸水性是掺合料优化混凝土孔结构的主要原因,并且比表面积越大其填充作用和吸水性越强,当比表面积达到1 589.3 cm2/g时,其活性效应也会发挥作用.与立方体抗压强度分析结果相似,单位吸水量和吸附系数与铁尾矿特征粒径信息相关性也不强,铁尾矿比表面积是影响混凝土孔结构的关键因素.

2.4 孔结构分析

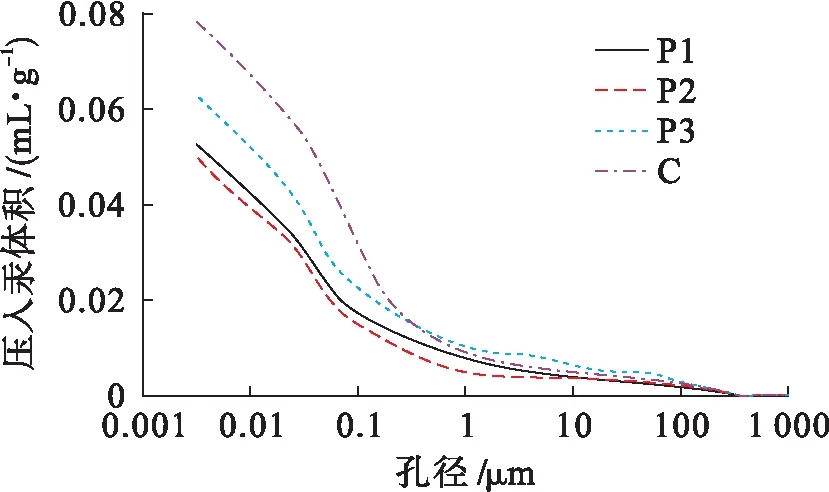

C组和P1~P3组混凝土总孔隙率分别为16.54%、12.03%、11.34%和13.96%.图7~8分别为混凝土的累计入侵曲线和孔径分布曲线.通过图7可以看到,P1、P2和P3组的压入汞体积明显低于C组,P1、P2和P3组较C组总孔隙率分别降低了27.27%、31.44%和15.60%,掺合料的加入优化了混凝土的总孔隙率,这与毛细吸水结果相似,比表面积更大的掺合料相较于水泥填充效应显著.在P组内,P2的孔隙率最低,这是因为铁尾矿比表面积P2最大,但是P3组的孔隙率高于P2组,这与表3中的特征粒径信息矛盾.从铁尾矿P3的特征粒径来看,铁尾矿P3理应“最细”,但是其孔隙率并非最低.推测产生这种现象的原因是,当铁尾矿比表面积相近时,掺合料的孔隙率优化能力受掺合料的物理填充效应控制,此时应考虑铁尾矿粒径级配的影响;当铁尾矿比表面积相差较大时,铁尾矿比表面积占影响因素的主导地位;铁尾矿P1和铁尾矿P3比表面积相近,却产生了P3组的孔隙率高于P1组的情况,铁尾矿P1与粉煤灰、矿渣粉搭配相较于铁尾矿P3有更好的级配;铁尾矿P2比表面积远大于铁尾矿P1和P3,因此在活性表现上远优于铁尾矿P1和铁尾矿P3,活性效应占主导地位,P2组孔隙率最低.

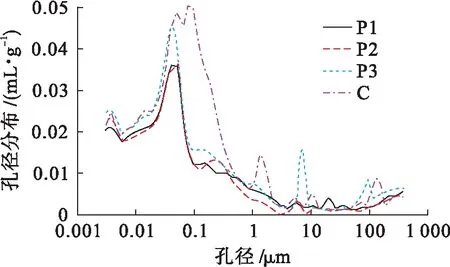

图7 混凝土总孔体积

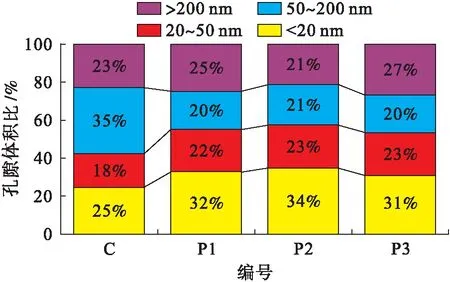

图8反映了混凝土的最可几孔径信息,最可几孔径是累计入侵曲线斜率最大处所对应的孔隙入口半径,可以用来表征材料的渗透性能.C组的最可几孔径为77.11 nm,P1、P2和P3组的最可几孔径分别为40.27、50.34和40.27 nm.通过对比C组与P组,掺合料的加入优化了混凝土的孔径分布,混凝土的最可几孔径减小了35%~48%;但是在P组内,最可几孔径的变化幅度较小,并且C组还出现了多个小峰.为了更直观分析掺加掺合料后孔径分布的变化,根据文献中的分类方法,将孔径分为4类进行分析[15].图9为不同孔隙直径范围内的孔隙体积比.对于C组混凝土,孔隙分布以50~200 nm和小于20 nm为主,分别占总孔隙体积的35%和25%,掺入掺合料后50~200 nm的较大孔减少,小于20 nm的小孔增加,与此同时20~50 nm的较小孔也逐渐增加.这种变化在P2组表现得特别突出,小于20 nm和20~50 nm的孔由25%和18%分别增加至34%和23%.C组和P2组中孔径大于200 nm的大孔体积占比相近,分别为23%和21%;P1组和P3组中大于200 nm的大孔体积占比同样接近,分别为25%和27%.C组和P2组的孔隙结构明显优于P1组和P3组,孔结构变化是混凝土力学性能和渗透性能的重要指标.因此,掺加掺合料的混凝土与未掺加掺合料的混凝土孔隙结构的对比结果较好地解释了立方体抗压强度、单位吸水量及吸附系数的变化规律.

图8 混凝土孔径分布

图9 不同孔隙直径范围内的孔隙体积比

2.5 灰色关联及SEM分析

为了探究掺加掺合料的混凝土抗压性能及渗透性能与掺合料中铁尾矿比表面积、特征粒径的关系,借助灰色关联分析法,分别以混凝土立方体抗压强度、吸附系数、孔隙率及混凝土中大于200 nm的孔隙体积占比为母序列,以三种铁尾矿的特征粒径和比表面积为子序列,计算铁尾矿特征粒径、比表面积与混凝土性能指标之间的关联度,结果如表4~5所示.

表4 母序列与子序列

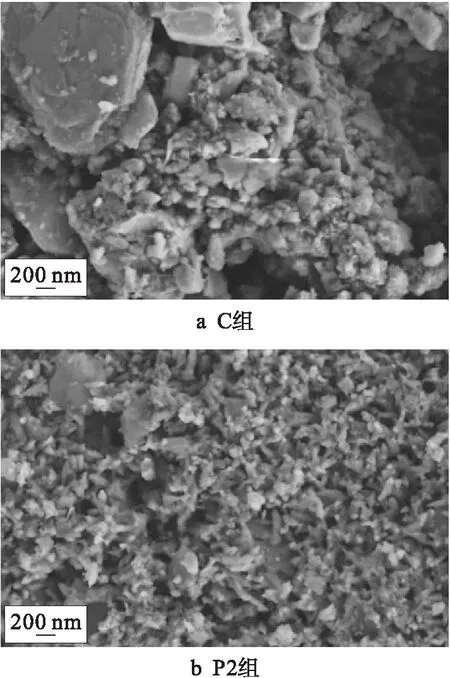

由表5可知,混凝土立方体抗压强度、吸附系数、孔隙率及大孔体积占比均与特征粒径和比表面积有关联性,但是与特征粒径关联性较小,和比表面积关联性最强,在三元体系掺合料中利用铁尾矿比表面积表征铁尾矿的细度更加合理.从混凝土立方体抗压强度与比表面积的关联性可以看到,混凝土7 d立方体抗压强度与比表面积的关联性最大,这解释了为何P1组和P3组的混凝土立方体抗压强度整体低于C组和P2组,是铁尾矿比表面积不够大导致的早期活性不足,早期未能有更多的铁尾矿参与反应,铁尾矿在后期主要起到物理填充作用,这也是为何P1和P3组的吸附系数和孔结构特性优于C组,但立方体抗压强度低于C组的原因,这和之前的结论一致.图10为C组和P2组SEM图像.由图10可知,P2组的微观结构较C组要更加致密,这说明掺合料发挥了火山灰活性,促进了更多的凝胶生成,降低了内部的孔隙率,优化了孔径分布,减少了大孔隙,这与立方体抗压强度测试结果、毛细吸水试验及MIP试验结论相互印证.同时可以看到,P2的凝胶为花瓣状凝胶,根据其他学者的研究结果可知,这种花瓣状凝胶也出现在了以硅灰和稻壳灰为掺合料的混凝土中[15],而硅灰和稻壳灰中的主要成分是活性二氧化硅,据此可以证明三元体系掺合料具有高活性,可改善混凝土抗压性能及渗透性能.

图10 C组和P2组SEM图像

表5 灰色关联度

3 结 论

本文通过分析得出如下结论:

1) 机械研磨可以改变铁尾矿的粒度分布和比表面积,随着研磨时间增长,铁尾矿特征粒径会细化,研磨时间为2.5 h时细化程度会逐渐放缓,并且会出现微团聚效应,综合考虑经济成本及混凝土的立方体抗压强度表现、渗透性能测试、XRD测试结果,掺合料中的铁尾矿最佳研磨时间为2 h,此时铁尾矿比表面积达最大值1 589.3 cm2/g.

2) 利用粉煤灰、矿渣粉与铁尾矿复掺制备三元体系掺合料替换30%水泥制备C40全固废骨料混凝土,当铁尾矿比表面积为1 589.3 cm2/g时,其抗压性能优于普通混凝土的表现,制备三元体系掺合料可以作为消耗铁尾矿和减少水泥工业碳排放的一种创新途径.

3) 毛细吸水试验间接反应了掺合料具有优化混凝土孔隙结构的能力,加入掺合料的混凝土单位吸水量和吸附系数低于未掺加掺合料的普通混凝土,结合立方体抗压强度结果可以认为铁尾矿比表面积增大有利于提升掺合料的优化能力,掺合料中铁尾矿比表面积低于1 589.3 cm2/g时,其孔隙结构优化能力主要来源于填充作用和吸水特性,当铁尾矿比表面积达1 589.3 cm2/g时,掺合料的活性效应会增强并产生协同作用.

4) 压汞测试结果表明,掺合料具有减小孔隙率及最可几孔径的能力,可以降低50~200 mm的较大孔体积,提高小于20 nm的小孔体积.

5) 灰色关联及SEM分析结果与立方体抗压强度、毛细吸水测试及MIP测试结果一致,掺加掺合料的混凝土性能主要与掺合料中铁尾矿的比表面积相关,与铁尾矿特征粒度关联度较小,SEM测试结果显示P2组掺合料加入后生成了大量花瓣状凝胶优化了混凝土微观结构,改善了混凝土渗透性能,提高了混凝土强度.