RFID自动识别技术在AGV小车中的应用研究

巩杰 赵俊江 巩坤/文

AGV 是一种以电池为动力的自动导引运输小车,内有电磁或光学等自动导引装置,它能够沿规定的导引路径行驶,是具有安全保护以及移载功能的运输车。依靠技术算法、机器人调度系统、仓储管理系统等核心技术支撑,完成各种拣选、搬运和配送。其可自动充电、自动化程度高,方便、占地面积小,可在生产的各个车间内穿梭往复自如,灵活性大,已经广泛应用于电商、快递、仓储分拣、汽车、烟草、医药、服装等各类型的企业当中。

作为一种无人驾驶工业搬运车辆,快捷高效、准确定位对AGV 小车运输系统十分重要。RFID 自动识别技术是一种非接触式、非可视化自动识别技术。利用RFID 识别AGV 小车位置,相对于其他定位方式不仅结构简单,成本低,能准确定位,更容易实现。同时,采用车载RFID 读写器识别货物上的RFID 标签,按照MES 或WMS 管理系统中装卸货物的起点和终点信息,AGV 小车按照地图的最佳轨迹路径完成运输任务。

AGV 一般用于室内工作,且为无轨运输系统。AGV 系统相对于有轨系统主要解决的问题是运输路径的定位和运输货物的认证识别问题。AGV 的定位导航方式在不同的行业也有着不同需求,主要有超声波、Wi-Fi、二维码、RFID、激光等技术。在设计AGV 小车运行轨迹时,预埋铺设RFID 电子标签,AGV 通过携带的RFID 读写器识别地面上的RFID电子标签信息,上传调度管理系统FMS确认后沿着轨迹运行。

从AGV 行业发展趋势来看,当前SLAM 激光导航逐步取代其他定位导航技术,成为AGV 用于定位导航的主流技术。本文以SLAM 激光导航的AGV应用RFID技术为重点进行研究和探讨。

RFID自动识别技术 在AGV中的应用方案设计

AGV导航设计

市面上的激光导航AGV 有两种模式:一种是反光板激光导航,在AGV 行驶路径的周围安装位置精确的激光反射板,AGV 通过发射激光束,同时采集由反射板反射的激光束,来确定当前位置和方向,并通过连续的三角几何运算实现其导航。另一种则是激光SLAM 导航小车(无反光板激光导航),通过激光雷达对场景的观测,实时创建地图并修正机器人位置,无需二维码、色带、磁条等人工布设标志物,真正实现对作业环境的零改造。通过激光雷达对障碍物的实时检测,有效规划轨迹避开障碍物,提高人机混合场景的适用性和安全性。

本方案选择AGV 利用SLAM 激光导航定位,自主构建环境地图,现场无需施工,路线可随意更改,柔性更高、灵活性更强,同时具有良好的拓展性,使AGV 智能化;还可与ERP、MES、WMS、RFID 等系统对接,打通整套数据链,广泛用于工厂、物流、仓储的自动上下料、智能搬运、移动工位的应用。

SLAM 激光导航是指在AGV 上安装激光扫描仪,利用激光扫描仪采集由自然环境(墙壁、柱子以及其他固定物体)反射的激光束,来定位其当前的位置和方向,自主感知环境,自主构建环境轮廓地图及路径,实现AGV的精准导航及导引。

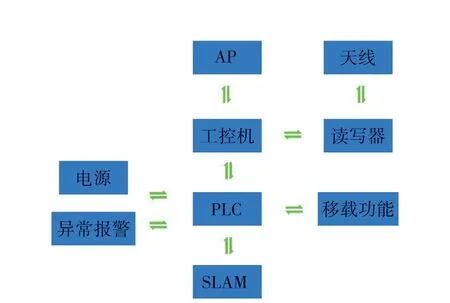

AGV 小车核心部件由PLC 和工控机组成。其中工控机主要负责接收从无线AP 接收的上位机任务指令,传递给PLC,由PLC 将指令转化成逻辑命令分别发送给相应的功能部件,包括电源管理、异常报警、SLAM 激光导航和移载功能等;这些部件在运行过程中,同时将相关数据信息传递给PLC,PLC编辑后将数据上传给工控机,工控机通过无线AP上传到AGV 调度管理系统FMS。而读写器单独连接工控机,通过天线识别RFID 电子标签后,将标签信息沿着工控机、AP 上传至FMS 系统和WMS 系统,对AGV 驻留地点、货位、运输货物进行确认,从而保证AGV运行工作的准确性,如图1所示。

图1 AGV小车运行信息传递示意图

RFID自动识别技术应用

RFID 自动识别技术主要是基于电磁波的发射和接收,完成数据交互和信息传输。通常RFID 系统中包括RFID 标签及读写器硬件设备;而RFID 标签又包括有源标签和无源标签,通常有源标签应用于识读距离在10 米以上的场景,并且工作频率在2.45-5.8GHZ;无源标签又分为高频和超高频两类,其中高频读取距离通常在50 厘米以内,超高频则读取距离一般在5米以内,根据需要可进行调节。

AGV 采用SLAM 激光技术,定位导航问题已经得到解决。这里采用RFID 自动识别技术,主要是解决AGV 运行过程中的驻留货位、货物托盘识别及特定区域的识别确认问题。在项目实施过程中,对RFID自动识别技术的选择遵循以下几点要求:

(1)穿透性强,可轻易穿透物体读取到标签,不影响读距;

(2)抗干扰性强,不易受环境湿度、噪音、油污、电磁场、强震动等因素干扰;

(3)读卡距离适中且稳定,要做到精准停车,AGV 传感器(即读卡器)必须有稳定合理的读卡距离;

(4)读卡速度快,稳定读取标签速度达20 个/秒以上。

根据本项目方案需要,选择符合EPC global UHF Class 1 Gen 2/ ISO 18000-6C ISO 标准协议无源超高频RFID 标签,该类RFID 标签使用成本低,满足项目应用需求。

与RFID 标签配套的读写器选择主要遵循几个原则:

(1)符合EPC global UHF Class 1 Gen 2/ISO 18000-6C ISO 标准协议;

(2)固定式,配置线极化天线;

(3)功率在0-30dBm,大小可以调节,读取距离可控;

(4)支持信号无线传输;

(5)天线增益≥6dBi;

(6)体积小型化。

基于RFID识别技术的AGV在四种管理系统中的应用

AGV 是在多个管理系统的协同配合基础上完成物料运输任务的,伴随着AGV 的运行过程,RFID自动识别技术有着不同的应用需求。

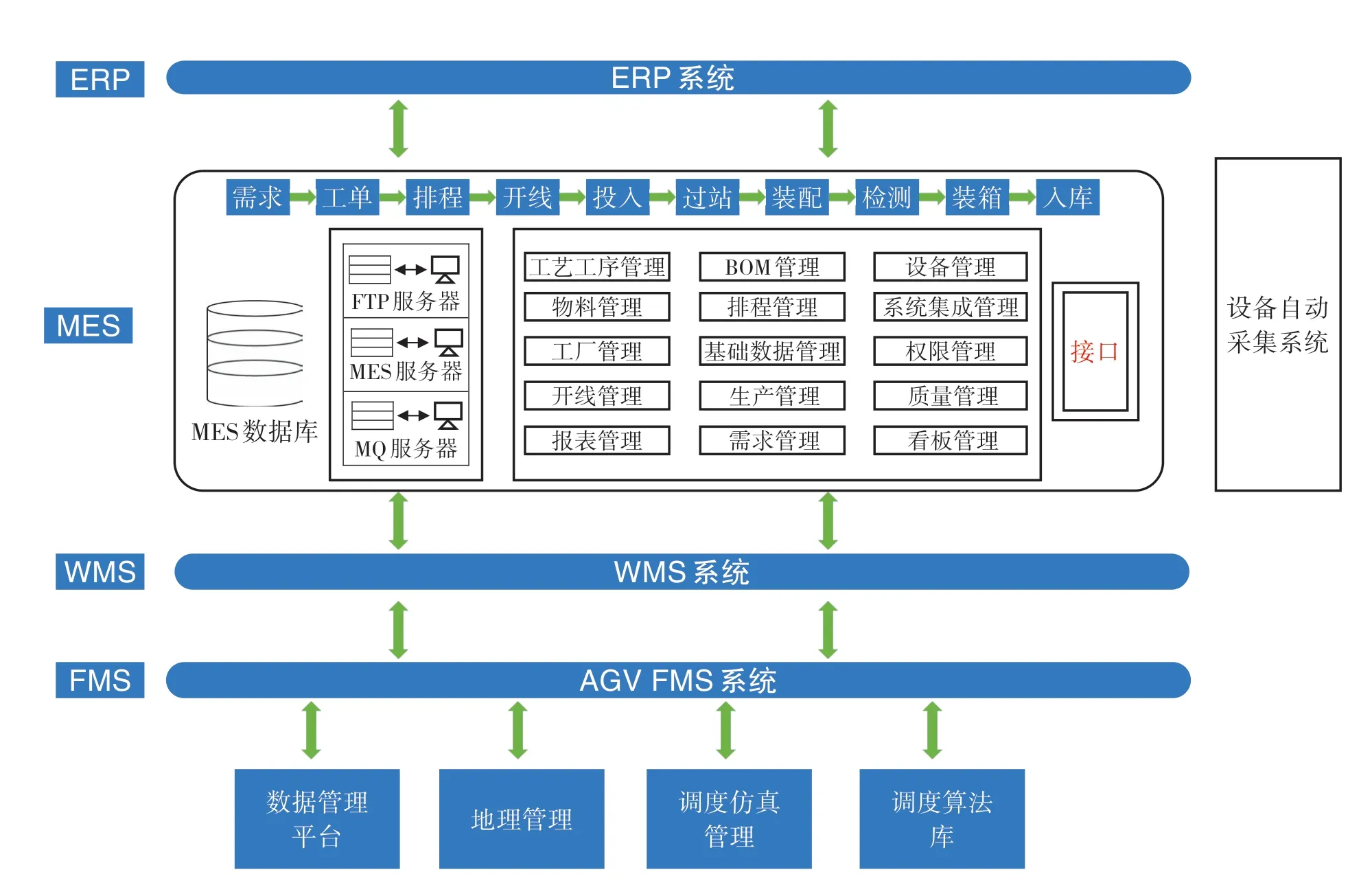

ERP、MES、WMS 及FMS 四者之间的关系:ERP是一个企业的资源计划管理系统;MES 是生产执行管理系统,产品订单的完成依靠MES系统的执行完成;WMS 则是库存管理系统,是对原材料、半成品及产成品的库存管理。ERP 系统为MES 系统提供包括人力、设备、公用设施、资金等资源性数据支持;MES系统按照时间节点向ERP系统上传生产系统完成的各项指标数据;WMS 系统根据MES 系统提供的原材料采购计划、半成品、产成品等数据建立和更新仓库管理数据,而MES系统根据产品订单及生产任务计划,按照时间要将物料请求发送给WMS 系统物料配送模块,生成各类物料运输指令发送给AGV 调度管理系统(FMS),最终通过FMS具体命令AGV 完成逐项物料运输任务,如图2 所示(见下页)。

建立材料及产品库存数据。在WMS 仓储管理系统中,从原材料、半成品到产成品分类建立仓储管理子系统,在每个子系统中,对原材料、半成品和产成品根据产品及型号进行详细分类,在每个货位上设置RFID 电子标签,据此建立货位或货区的材料及产品库存型号及数量。

AGV 调度管理系统FMS 与仓储管理系统WMS 建立物料配送数据接口。MES 系统进行生产调度时,产生的物料配送信息发送到WMS 仓储管理系统,WMS 将生成的物料运输任务命令传递给调度管理系统FMS,该系统立即响应,产生一条物料配送指令,根据指令的类型,系统给出物料配送的起点和终点,系统中根据地图信息给出最优路线图和就近调度安排AGV小车执行物料运输任务。

AGV 通过RFID 自动识别确认每次的物料运输任务。AGV 在调度管理系统中都有自己的编号,空闲状态下各个AGV 都会分布在专用等待区或停车区进行充电等待任务指令。AGV 调度管理系统FMS 根据仓储管理系统WMS 的物料运输指令,进行计算和判断物料运输的出发点和终点,据此形成物料运输指令,就近分配给等待区的AGV,并确定运输的车辆及数量,AGV 启动按照系统线路,到达物料运输起点,识读货区RFID 电子标签,上传数据,确认货区正确后,完成自动装货;按照物料运输指令规划的线路,将货物运输到终点,并有AGV 识别卸货区的RFID 电子标签,上传位置信息,确认正确后,自动完成卸货,完成一次物料运输任务,小车自动返回等待区固定位置,并识别地面RFID 标签上传数据,系统记录AGV的位置信息。

图2 AGV小车运行逻辑命令

RFID在AGV作业 运行中的应用模式设计

AGV 的使用范围越来越广泛,不同的行业对AGV 的运行环境和应用模式设计有着不同的要求,本文主要以生产制造业为主进行了应用研究和模式设计。

AGV运行环境的搭建

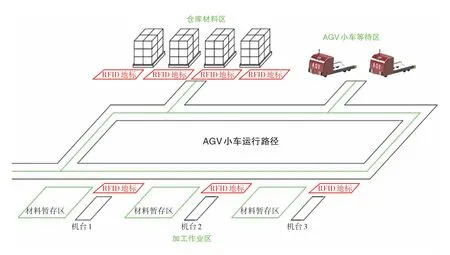

ERP、MES、WMS 及FSM 系统基于计算机操作系统安装搭建完毕,数据接口连通后,AGV 在作业运行之前,首先利用SLAM 激光定位导航技术沿着规划路径进行扫描建立运行轨迹地图(MAP),并且把地图信息上传至AGV 调度管理系统FMS。其次,基于RFID 射频识别技术特点,将地点信息的编码分类编写后,写入RFID 电子标签芯片,并将这些电子标签制作成RFID 地标,预埋到准确位置。AGV 除了建立路径轨迹地图外,还需要对驻留地点、仓库货位、作业机台、原材料、半成品以及产成品各个区域的具体地点RFID 电子标签地标进行识别和确认,如图3所示(见下页)。

基于定位导航技术建立的运行轨迹地图和各个区域地点RFID 地标识别,在AGV 调度管理系统FMS中,可实时查看到每台AGV的运行位置和实时状态,如图4所示(见下页)。

图3 AGV小车运行路径示意图

AGV 通过车载AP 无线通信系统,与上位机进行无线通信,报告自己的运行位置和工作状态,执行AGV调度管理系统FMS的指令,把工作节拍和工作量及时传递给AGV调度管理系统FMS。

AGV运行状态管理与控制

AGV通常有如下三种状态:

AGV 待命状态 AGV 处于待命状态时,按照FMS 系统的要求,AGV 停靠是在系统规定的不同停车等待区进行充电或处于待命状态。停车等待区设有多个充电桩位供AGV小车停靠提供充电服务。

AGV 执行物料运输状态 当FSM 系统接收到WMS 系统的物流命令后,通过算法确定最优路径及最近的AGV;通过无线AP 发送派车命令后,AGV上的无线AP 接收到命令,根据系统命令规定的物料运输任务到达物料运输起点,小车RFID读写器系统自动识别RFID 电子标签,通过无线AP 上传电子标签信息至WMS 系统进行核验,核验无误后,小车PLC驱动移载功能的“装货”,将货物托起后,沿着系统指定的最优线路将货物运输到物料运输指令规定的终点,AGV 上的RFID 读写器自动读取RFID 电子标签,上传位置信息,系统核验确认后,小车PLC 再次启动移载功能的“卸货”,将货物放置在固定位置。AGV 不论是到达物料运输起点,还是到达物料运输终点,都要通过RFID 读写器读取RFID 电子标签进行识别确认,如果识别RFID 电子标签后,位置信息与物料运输指令不符,AGV 会自动报警并上传物料运输失败的数据信息,请求管理人员到场提供援助。AGV 每次完成一项物料运输的指令后,会根据系统规划线路和位置,回到AGV 等待区自动充电并等待任务指令。

图4 AGV小车运行区位图

暂停使用状态 AGV 出现故障或者需要更新时,管理人员需根据AGV 的运行状况给出判断,并在FMS 系统中对AGV 按照编号做出维保或更换的状态判断,暂停使用。

RFID自动识别技术 在AGV运行中的应用优势

RFID 自动识别技术在AGV 运行中的不同位置发挥着不同的作用,具体应用优势体现在:

高效路径规划:路径规划实施优化决策,合理交通管制,避免死锁、堵塞。

智能任务分配:系统化智能任务分配算法,保证AGV小车高效协同,效率提升。

数据可视与管理:AGV 运维数据实施追踪管理,支持数据导入/导出,服务整体流程优化。

多个系统协同:多元系统平台联动,数据交互精准,为AGV小车运行提供保障和支持。

随着智能制造的崛起,现代化的制造生产模式已是大趋势。其中自动化生产与柔性化生产成为制造型企业两大发展方向。而如何打通生产与物流的自动化衔接,如何适应高频次的产线变化,则成为企业转型升级的重中之重。结合RFID 自动识别技术的激光SLAM 导航AGV 小车与FSM 调度系统,创新性提出了符合多行业跨场景的柔性工业物流解决方案,帮助企业实现原料出库—线边仓上下料—产线在制品流转—成品入库全程物流自动化,同时实施追踪记录生产与物流数据,实现生产数据的可视化,在制造业转型升级高质量发展的大背景下,为企业实现工业互联奠定基础。