新建钻爆隧道上跨既有隧道的爆破方案评估与优化

明胜,杨龙,袁超

(中交第二公路勘察设计研究院有限公司,武汉 430056)

0 引言

近年来,随着我国交通基础设施建设的快速发展,铁路以及公路隧道的建设在我国西南等多山地区越来越普遍,由此带来新建隧道与邻近既有隧道相互位置关系所带来的施工安全性问题。由于山岭隧道多采用钻爆法开挖,在新建隧道的爆破开挖过程中容易对邻近既有隧道的结构产生破坏,从而对隧道的运营产生威胁,因而如何对爆破开挖的影响进行分析并进一步控制优化爆破方案就显得尤为重要。目前国内外学者主要通过现场监测、理论分析以及数值模拟等方法对隧道爆破开挖下邻近既有隧道的动态响应问题进行研究[1-3]。随着计算机技术的发展,有限元、有限差分等方法被广泛运用于工程实际的研究分析,文中通过构建三维有限元数值计算模型,分析隧道爆破开挖时,邻近隧道的振动响应,并根据计算结果对爆破方案进行优化,以满足隧道的振动安全要求。

1 工程概况

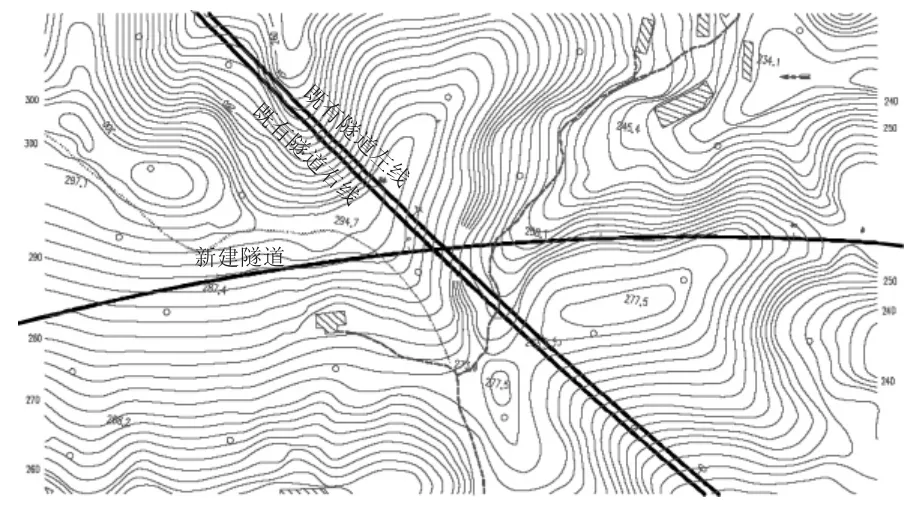

某新建隧道全长675m,拟全线采用钻爆法开挖,路线上跨既有铁路隧道,最近垂直距离仅9.9m,新建隧道的爆破开挖势必对既有隧道的安全存在显著的影响,因而需要对新建隧道的爆破开挖对既有隧道的影响进行评估。若既有隧道所受影响过大,则须对爆破方案进行相应的优化,以满足全线采用钻爆开挖方案的要求,提高工程的经济性。隧道平面位置图,如图1 所示。

图1 隧道平面位置图

2 爆破方案

隧道爆破为配合新奥法施工方案,依据岩石裂隙发育程度、软硬等情况,分别采用全断面、台阶法开挖方法,并对周边孔进行光面爆破。隧道Ⅱ、Ⅲ级围岩的开挖采用光面爆破,Ⅳ、Ⅴ级围岩的开挖采用控制爆破,尽量减少对围岩的扰动;Ⅱ级、Ⅲ级围岩段采用全断面开挖,Ⅳ、Ⅴ级围岩段采用台阶法施工。明洞与暗洞交接处7m 范围开挖至隧道上断面标高,作为隧道进洞施工平台。在隧洞进出洞口处的明挖部分依据地质报告主要为岩土风化层采用机械开挖。

爆破采用气腿式风钻打孔,炮孔直径42mm,周边孔(预裂爆破炮孔和光面爆破炮孔)采用间隔装药,即将炸药卷按设计间隔距离捆梆在竹片(条)上并全长贯穿导爆索,孔底略增加药量,采用正向起爆。其余炮孔均采用连续不耦合装药,(必要时可采用耦合装药),采用反向起爆,并采用孔内延期。

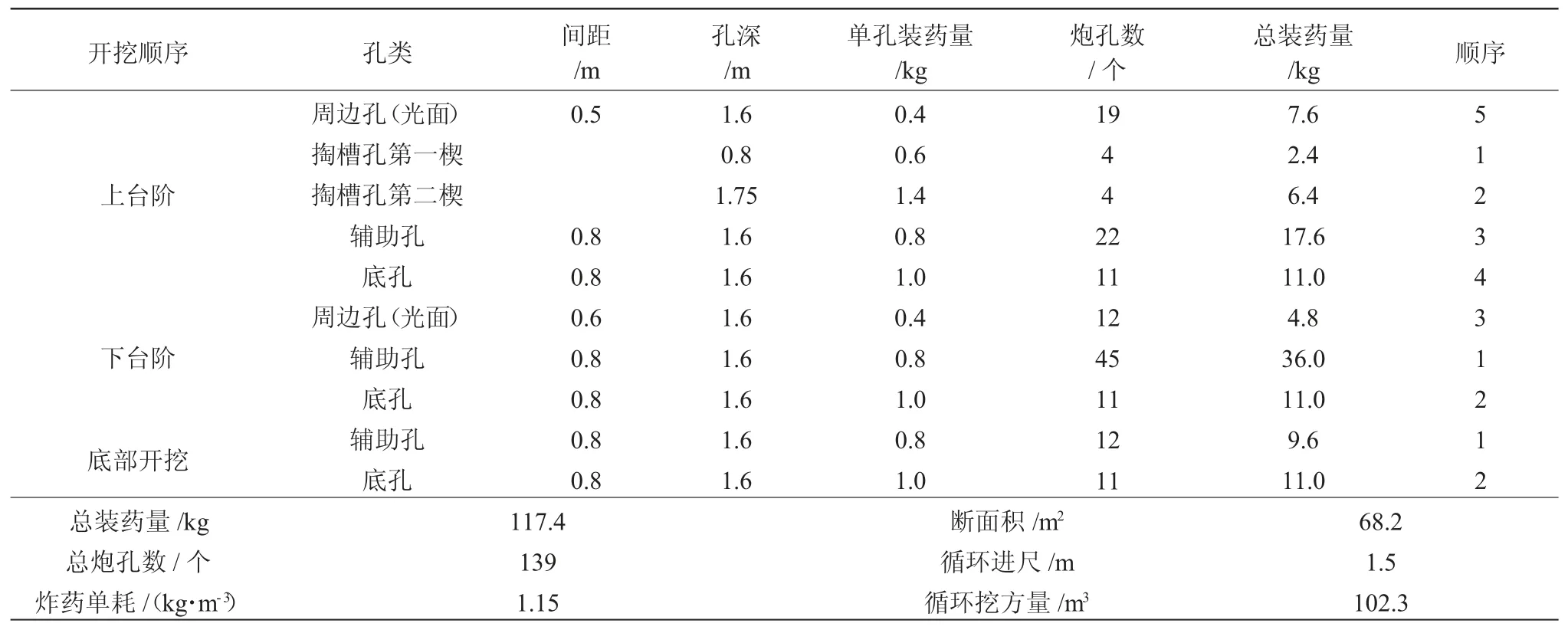

现场爆破炮孔布置如图2 所示,主要爆破参数如表1 所示。

图2 炮孔布置示意图(单位:mm)

表1 爆破参数

3 新建隧道爆破开挖对既有隧道影响的数值模拟分析

3.1 数值模型

随着计算机技术的飞速发展,数值分析方法已成为求解科学技术问题的主要工具。近几十年来,有限单元法的应用已由平面问题扩展到空间问题、板壳问题,由静力学平衡问题扩展到塑性、粘弹性、粘塑性和复合材料等,从固体力学扩展到流体力学,传热学等连续介质领域。分析采用有限元分析法,建立1:1 隧道三维数值模型,探究新建隧道钻孔爆破作用下,临近既有隧道的围岩动态响应及振动特征。

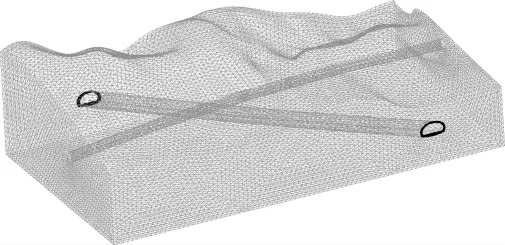

模型尺寸为420m×240m×100m(长×宽×高),如图3 所示,包含新建隧道与既有隧道的典型区段,模型采用实体单元solid164 建立,共划分80 万单元,单元最大尺寸10m,最小尺寸0.5m。

图3 隧道实体模型

进行动力计算时,达到静力平衡后将速度场清零,模型顶面设置为自由边界,地面为法向约束边界。其余侧面均设为粘滞无反射边界。粘滞边界是通过在边界的垂直方向和水平方向上设置独立粘壶以吸收模型内部的入射波。

3.2 计算参数

3.2.1 材料模型与参数

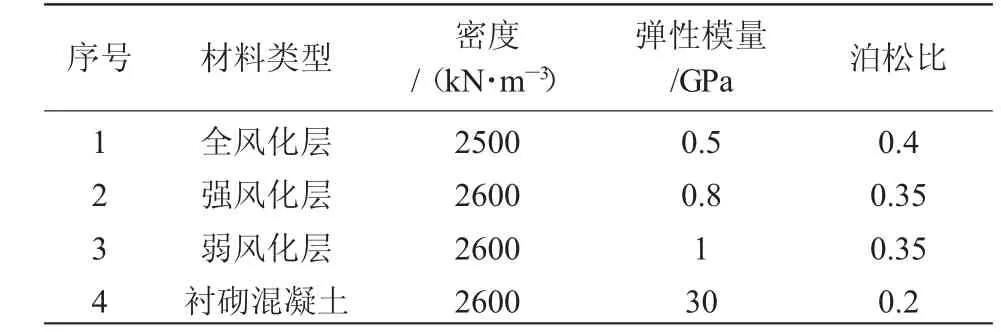

由于不考虑爆破对岩体近区的爆炸破坏效应,模型采用线弹性本构关系来描述岩体和混凝土的力学行为,模型范围内岩体风化强烈,根据平洞揭示,均为V 级围岩。各类材料物理力学参数如表2 所示。

表2 各类材料物理力学参数

3.2.2 爆炸荷载模拟

在动力计算中,动荷载的输入可以采用加速度时程、速度时程、位移时程、应力时程4 种方式。为预测真实爆炸荷载作用下既有隧道的影响,爆炸荷载采用真实爆炸压力时程作用荷载,爆炸荷载作用于同排炮孔连线上。

不考虑雷管岩石误差的情况下,炮孔远区的单炮孔爆炸荷载作用时程曲线更为接近三角形荷载作用曲线,如图4 所示,根据大尺寸混凝土材料的爆破试验结果[4],当炮孔直径为42mm,乳化炸药药卷直径为32mm 时,炮孔外在碎裂/完整临界界面上,装药长度为1m 左右时,爆炸荷载的加载时间大致为0.3ms,卸载时间大致为1.2ms,荷载峰值大致为60MPa。

图4 炮孔连线作用面上爆炸荷载作用模型

根据爆破设计方案,隧洞采用台阶法分三步开挖。一般而言,爆破振动的大小与最大单段药量有关,而分步开挖轮廓面上炮孔数量最大,总的炮孔装药量最多,为模拟爆破产生的最大影响,可将爆炸荷载分多次分别垂直施加在隧道断面的不同位置,每次荷载间隔时间500ms,以减少不同段别炮孔的相互影响,荷载作用如图5 所示。

图5 爆炸荷载作用位置

根据爆破方案,采用单次掘进1.5m 进尺,1.6m 孔深,爆炸荷载强烈影响深度约为1.8m,第一次起爆(MS1)加载断面轮廓线长度约为6.2m,第二次起爆(MS2)加载截面轮廓线长度约为14.5m,第三次(MS3)加载界面轮廓线长度约为21.6m,第四次(MS4)加载截面轮廓线长度约为16.3m,第五次(MS5)加载截面轮廓线长度约为11.4m。根据炮孔间距及单孔与单孔药量考虑,第一次起爆药量约为8.8kg,第二次起爆药量约为17.6kg,第三次起爆药量约为18.6kg,第四次起爆药量约为15.8kg,第五次起爆药量约为11.0kg。

3.2.3 既有隧道测点布置

新建隧道爆破开挖时,两隧道平面交叉位置距离最近,平面最近距离约为9.9m,既有隧道所受影响最大,故选取此典型断面既有隧道的围岩及衬砌相关测点进行监测,对既有隧道的动态响应进行分析,并对爆破施工方案进行优化控制,得到全段隧道爆破方案优化设计。既有隧道衬砌监测点布置如图6 所示。

图6 既有隧道典型断面测点布置

4 原爆破方案下既有隧道围岩动态响应

4.1 洞壁测点振动速度特征

相关研究表明,随着地震波的传播,质点振动主频在逐步衰减[5],项目由于既有隧道离爆破位置较近,实际主频大于50Hz,根据《爆破安全规程》的规定,安全允许的质点振动速度最大不超过20cm/s。

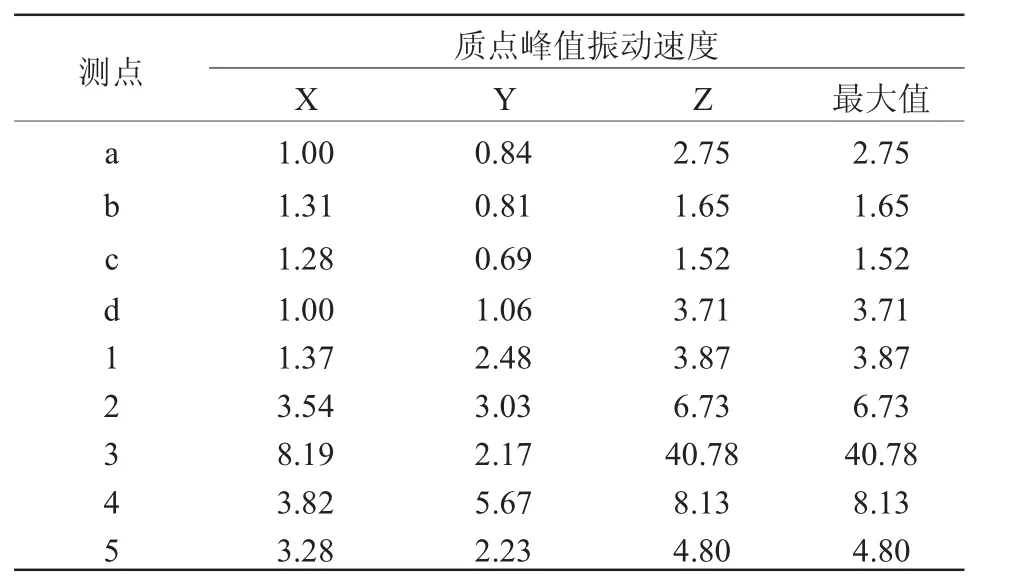

既有隧道典型断面衬砌测点在爆破地震波到达后,测点出有限元节点的X,Y,Z,3个方向的速度迅速增大,并达到峰值。随后经多次振动后发生衰减,爆破荷载施加结束0.2s 后,衬砌的质点振动速度衰减至0左右。既有隧道振动数据如表3 所示。

表3 爆破时既有隧道典型断面处衬砌振动速度 cm/s

计算结果表明,既有隧道典型断面不同测点处的单个方向的质点振动速度峰值约为1.52~40.78cm/s,垂直方向振动速度最大。该典型断面处的爆破振动速度已超过规范规定的最大值,采用原爆破方案进行钻爆施工极易对既有隧道衬砌产生破坏,故应对原爆破方案进行优化,适当降低最大单段药量,必要时采用非爆破开挖。

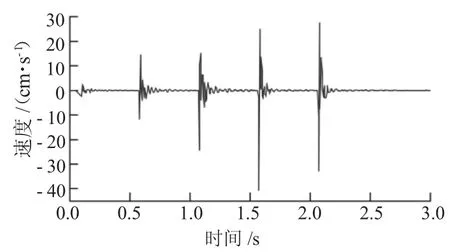

新建隧道上跨既有隧道时,爆破开挖左右下,既有隧道洞顶衬砌所受影响最大,质点振动速度最大可达40.78cm/s,同时,其振动速度的全历程演化与爆破开挖阶段紧密相关,掏槽孔爆破时,质点振动速度最小,随着台阶爆破的进行,爆破药量逐渐增大,使得质点振动速度越大,下部岩体及底部岩体由于距离既有隧道较近,其影响也更为显著。根据图7 的3 号测点质点振动速度的演化规律,质点反向速度大于正向速度,即质点向隧道内部的振动速度更大,外部由于围岩的限制左右,相对振动速度较小。

图7 3 号测点质点振动速度时程曲线(z 方向)

4.2 隧道衬砌应力应变分析

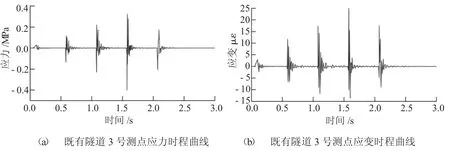

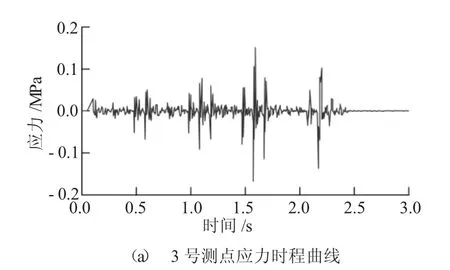

新建隧道爆破过程中,随着离既有隧道的距离逐渐减小,并伴随着炸药当量的逐渐增大,既有隧道衬砌顶部峰值应力应变逐渐增大,在底孔(MS4)爆破时取得最大值,最大拉应力为0.32MPa,最大压应力为0.4MPa,最大拉应变值为24.93με,最大压应变为13.73με,应力应变曲线形态上保持同步,随着爆炸荷载的作用,衬砌应力应变迅速增大至最大值,然后相对缓慢震荡直至归零。在性质上,整个爆破过程中,压应力峰值大于拉应力峰值,但拉应变峰值大于压应变峰值,且应力应变的演化趋势与振动速度保持一致,两者存在协同效应,如图8 所示。总体而言,整个爆破过程中,既有隧道衬砌的动态应力应变值均低于混凝土的极限强度,既有隧道不存在结构性的破坏。

图8 原爆破方案下3 号测点应力应变时程曲线

5 优化方案下既有隧道围岩动态响应

根据原爆破方案,两隧道距离最近点出的计算结果,衬砌结构上的最大振动速度到了40.78cm/s,因此采用原设计方案时,无法满足两隧道交叉段的爆破振动控制要求。因此需要通过对爆破方案进行优化,使得整个隧道均可以采用爆破方式开挖,提高效率,节约成本。

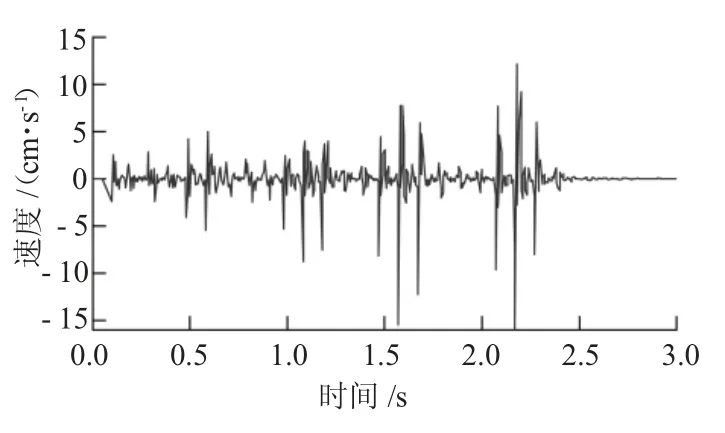

相关研究表明,隧道爆破振动主要与爆破时最大单段药量有关,故爆破方案的优化要点在于最大单段药量的控制。经验算,同时起爆炮孔数目为4个时,即最大单段起爆药量为3.2kg 时,爆破振动可控制在规范规定范围内,优化爆破方案下既有隧道衬砌振动速度如表4 所示。

表4 既有隧道典型断面衬砌振动速度cm/s

图9 优化方案下3 号测点质点振动速度时程曲线

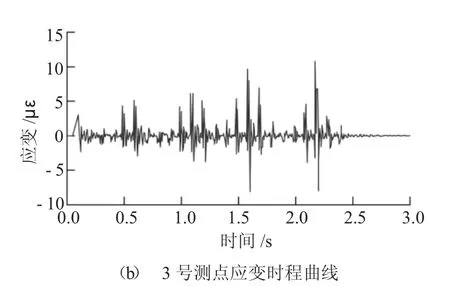

同时,在全历程的钻孔爆破过程中,最大拉应力为0.15MPa,最大压应力为0.17MPa,最大拉应变为10.81με,最大压应变为8.09με,相比较原方案均有显著的降低,同时在应力应变时程曲线上,表现为多段小峰值波形的叠加,曲线相对平滑,应力应变曲线在形态上依旧保持较好的同步性,最大压应力大于最大拉应力,最大拉应变依旧大于最大压应变,表明在应力应变演化趋势上与原爆破方案一致,但应力应变与振动速度的协同性有所降低,表现为应力应变的最大值与振动速度最大值出现的时间与位置的差异,如图10 所示。整体上在控制最大单段药量的优化爆破方案下,进一步减小了爆破过程中的应力波,新建隧道对既有隧道围岩的影响得到了有效控制。

图10 优化爆破方案下3 号测点应力应变时程曲线

6 结语

基于有限元数值模型计算,对项目新建隧道钻爆法开挖对邻近既有隧道的影响分析,得出以下结论:

(1)当采用原钻爆法方案开挖时,既有隧道衬砌振动速度最大可达40.78cm/s,超过了规范规定的最大值,会对既有隧道产生损伤,若隧道全段拟采用钻爆法开挖,则需对原爆破方案进行优化。

(2)根据数值模拟测算,在装药结构及单孔药量不变的情况下,当采用单段炮孔数量为4个,最大单段药量为3.2kg 的优化爆破方案时,爆破振动速度最大值约为15.94cm/s,满足规范规定的振动速度最大值,其对隧道的影响在可控范围内。

(3)随着交通运输事业的快速发展,当采用钻爆法进行隧道施工时,新建隧道对既有隧道的影响可通过数值模拟计算等方式对爆破方案进行评估以及优化,以满足经济性和安全性的要求。

——以徐州高层小区为例