油气管道划痕非饱和漏磁检测与识别*

张雪伟 陈金忠 康小伟 宋 凯

(1.南昌航空大学无损检测技术教育部重点实验室 2.中国特种设备检测研究院)

0 引 言

油气管道长期暴露在野外或埋于地下,受各种气候条件或人为等因素影响,管道事故时常发生,对油气输送和人员安全构成严重威胁[1-6]。在管道失效诸多原因中,机械损伤和腐蚀最常见。机械损伤可分为凹痕和划痕,主要由外力、地面扰动、第三方挖掘或建筑设备造成[7-8]。一般来说,凹陷可通过高精度几何变形检测器来进行在线检测[9],而划痕通常发生在管壁与外部力量的接触点,造成金属损失或挤压使管壁变薄,同时出现应力集中和冷作,在外观上与腐蚀缺陷极其形似[10]。当前,大多数管道在线检测工具通过轴向磁化至近磁饱和状态来检测和量化腐蚀等金属损失缺陷[11-13]。在强磁场下,漏磁信号受残余应力和冷作的影响极小,导致无法准确判别缺陷的类型。机械损伤一般不会导致管道立即失效,形成后多为“死”缺陷,而腐蚀为“活”缺陷,其腐蚀程度随时间延长逐渐加深。因此,提出一个不仅能够检测到腐蚀和划痕,还能够对二者进行有效识别区分的方法,可为管道公司制定科学有效的维修计划提供技术支撑。

在高磁场强度下,缺陷几何形状对漏磁信号产生不同程度的影响,机械损伤中划痕引起的残余应力显著改变管道微观结构及力学性能,但对漏磁信号的影响微乎其微[14]。国外学者F.FOSTER[15]提出在低磁场强度下,漏磁信号随外加磁场的增大而逐渐增大,但随着管壁磁化强度接近饱和值时,应力对漏磁信号的影响几乎消失。为进一步研究低磁化强度下应力对漏磁信号的影响,B.KVASNICA等[16]和D.C.JLIES等[17]提出弹性应变和塑性应变都会对碳素钢的磁导率发生显著变化,在低磁场强度下,垂直于磁场大小为120 MPa的应力使漏磁通量下降到原来的。T.A.BUBENIK等[18]设计了一种双磁化场在线检测工具,发现最终的解耦信号主要受残余应力和磁性特性变化的影响。但上述研究关于磁力机理以及管道缺陷类型与检测信号关系的研究仍然不够全面,对管道腐蚀和划痕的检测识别缺乏可靠性。

本文通过建立管道机械损伤划痕瞬态力学仿真模型,分析划痕产生过程中的几何变形及残余应力分布。基于漏磁检测原理搭建了非饱和漏磁检测试验装置,并开展了非饱和磁化下油气管道划痕和腐蚀两种缺陷类型对比试验,并实现了对二者的有效检测和识别区分。

1 理论计算

1.1 漏磁理论模型

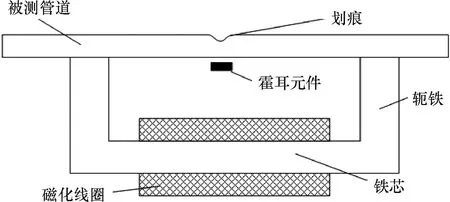

管壁经磁化后,铁芯、轭铁和管道之间构成了完整的磁回路,在遇到几何不连续时,由于空气磁导率远小于管道的磁导率,磁力线不再平行于管道内表面,内部磁场会发生变形,从而造成磁力线在缺陷处泄漏,通过磁敏元件拾取漏磁场信号并对缺陷进行定位及量化。漏磁检测原理如图1所示。

图1 漏磁检测原理

在漏磁检测中,管道磁化强度的选择是漏磁检测技术中最重要的步骤。磁化强度大小影响缺陷漏磁信号的特征和检测装置的结构,并决定了机械损伤划痕的信号是否能有效检测并识别。

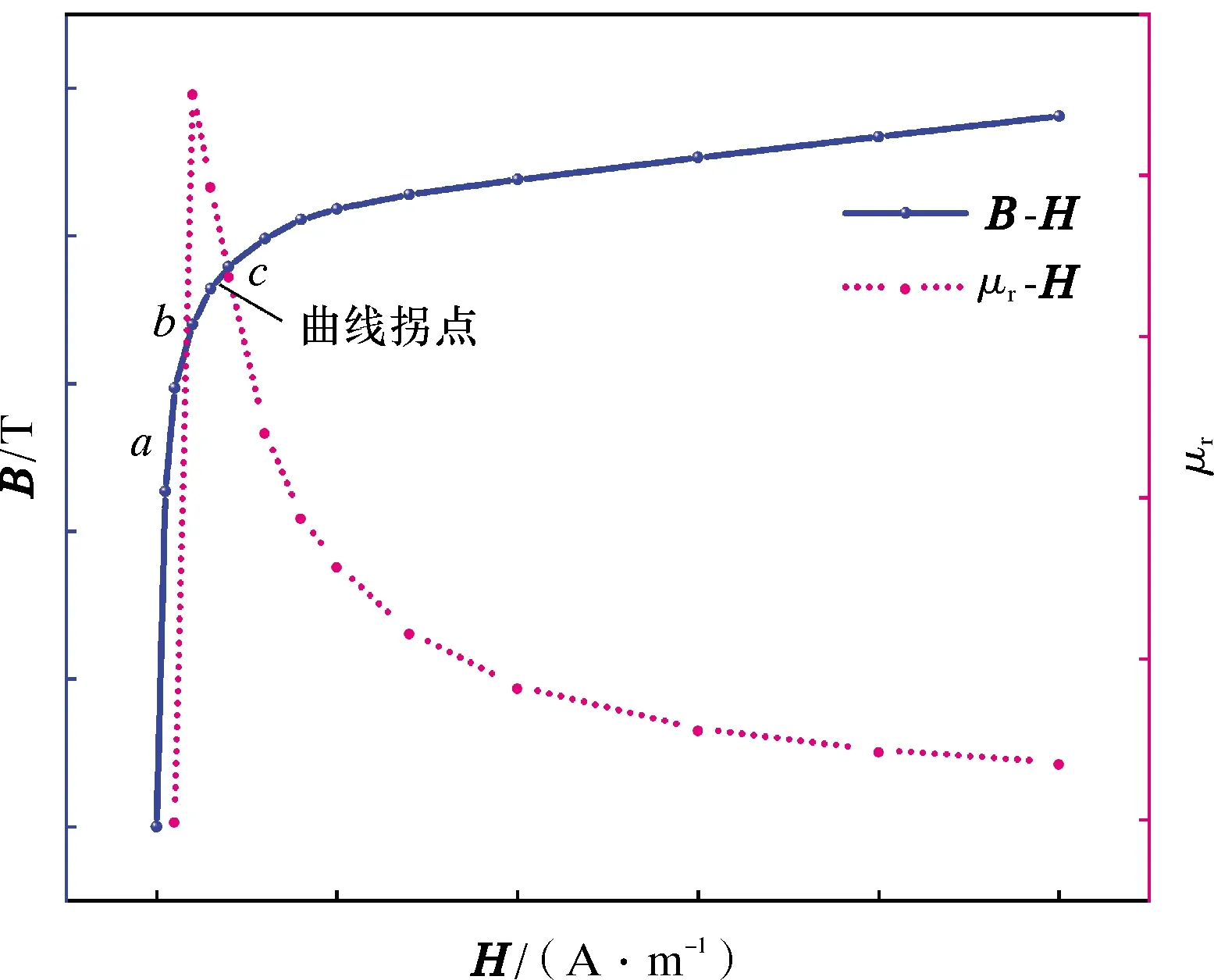

在材料的B-H曲线中,磁导率随磁场强度变化,如图2所示。在a→b阶段,磁导率随磁化强度增加而迅速增加,该区间不利于漏磁检测;在b→c阶段,磁导率先上升至最高点然后逐渐下降。在实际情况中需要考虑其他因素,如信噪比和检测设备的设计。

图2 相对磁导率、磁感应强度与磁化强度的关系

影响漏磁信号的重要因素包括漏磁检测工具设计、缺陷几何形状、磁性和运行条件(如速度和应力)。为研究机械损伤划痕的漏磁信号特征,了解在应力作用下管壁磁性尤为重要。大多数管线钢为磁各向异性,其易磁化轴是应力和磁畴取向相互作用的结果,通常沿管道轴线方向排列。对于具有正磁致伸缩的材料,如管线钢,当施加载荷时,易磁化轴倾向于偏转到所施加力的方向上[19]。

将磁性与外加应力耦合起来首先确定材料初始磁导率和残余应力之间的关系。这种关系基于磁场和材料残余应力总能量的最小化,此时达到最稳定的状态。

基于残余应力和外加应力,系统的能量密度Eσ计算式为:

(1)

式中:±表示应力的方向(垂直于磁化方向为+);λs为饱和磁致伸缩常数;σo为施加应力,Pa;σr为残余应力,Pa;θ为残余应力从初始位置旋转至磁化矢量的角度,(°)。

与磁场相关的能量密度EH为:

EH=-HMscos(θ0-θ)

(2)

式中:H为磁场强度,A/m;θ0为施加磁化场与残余应力σr之间的夹角;Ms为磁化矢量,A/m。

当总能量最小时,出现平衡位置,系统的总能量ETotal为:

ETotal=Eσ+EH

(3)

当满足以下条件时:

Kλs(σr+σo)sinθcosθ=HMssin(θ0-θ)

(4)

式中:K为常数,当残余应力平行于磁化场时,K=3,当残余应力垂直于磁化场时,K=3/2。

平行于磁化场的磁化矢量分量M为:

M=Mscos(θ0-θ)

(5)

初始磁导率μi近似为:

(6)

进一步得到:

(7)

式(6)和式(7)表明,管道的初始磁导率与应力成反比,相对于无应力时的初始磁导率,磁导率为:

(8)

由式(8)可知,在管道中,垂直于外加磁场(+)的压缩残余应力(σr<0)和平行于(-)外部磁场的拉伸残余应力(σr>0)增加磁导率,更多的磁通量被容纳在管壁中,这会导致轴向漏磁信号幅度减小;相反,平行于磁场的压缩残余应力和垂直于磁场的拉伸残余应力降低磁导率。

1.2 磁化方式

磁化方式可根据激励源的种类分为直流磁化、交流磁化和永磁体磁化等方式[20-21]。交流磁化易产生趋肤效应,因此该方法多用于检测表面或近表面缺陷。永磁磁化不需要激励源,但只能通过磁路设计来保证磁化强度,磁化强度不易调整。直流磁化可通过对电磁铁施加磁化被测管道,通过改变电流大小来调节磁场强度,也可通过切断电流来消除磁场,方便安装和拆卸。在直流磁化方式中,由于磁路结构特点的不同会直接影响检测灵敏度,磁路结构通常分为开路磁化和闭路磁化。为方便对管壁进行漏磁检测试验及提高检测灵敏度,采用闭路磁化(磁轭法)方式对管壁进行局部轴向磁化。

采用闭合磁化方式,磁场在一个闭合回路内,由磁路定理得:

∮IHdl=NI

(9)

式中:l为铁芯长度,m;I为激励电流,A;N为线圈圈数。

显然整个磁化的磁力线沿整个闭合回路闭合,因此该磁化方式可有效提高检测灵敏度。

2 仿真模拟

2.1 应力分析模型

2.1.1 仿真三维模型建立

由于漏磁信号不仅受到划痕几何变形的影响,而且还受到存在于划痕区域中残余应力的影响,所以,利用有限元软件ANSYS建立非线性结构有限元模型,以便获得划痕产生的应力分布。

假设管壁为分段线性弹塑性材料模型,采用尺寸为40 mm×40 mm×8 mm的钢板作为管壁的一部分,压头直径为20 mm。载荷施加在压头中心的圆形截面上,通过在垂直钢板上表面施加压力,并对钢板下表面施加固定约束边界条件,防止钢板下表面发生形变,最终建立了产生划痕的简单弹塑性模型。出于模型对称性考虑,图3为整体模型的。该模型极大程度地减少了网格数量,从而缩短了模型的计算时间。

图3 应力仿真模型

2.1.2 模型参数设置

钢板材质为20#钢,密度为7 850 kg/m3,弹性模量为206 GPa,泊松比为0.3,屈服强度为245 MPa,切向模量为0.113 GPa。材料的应力-应变行为由双线性总应力-应变曲线描述,该曲线从原点开始,具有正的应力和应变值。

根据库伦摩擦定律,设置接触面的摩擦因数为0.15,钢板与压头之间的界面采用自动面-面接触算法来建模,该算法使用两个接触表面的材料属性来计算接触元件的刚度。

2.2 仿真结果分析

在划痕形成过程中,通过在压头上表面施加瞬时压力,模拟加载条件,负载压力从0线性增加到120 MPa,然后线性降低为0。当载荷被除时,钢板的残余应力分布是表征划痕的残余应力的近似值。图4为卸载后的应力和应变结果。由图4可以看出,在有划痕的情况下,载荷垂直于外表面,划痕区域发生几何形变(壁减薄),而应力在管壁的整个厚度上不均匀,且随着划痕深度的增加,残余应力逐渐变大,随后减小。

图4 应力仿真结果

图5为划痕区域应力分布曲线。由图5可以看出,在划痕起始位置应力开始增大,在划痕中心处应力达到最大值,随后急剧减小。

图5 应力分布曲线

通常,在进行漏磁在线检测时,外部磁化方向沿管道轴向,且垂直于应力矢量的最大分量。因此,垂直磁化的压缩残余应力会导致磁导率增加。

3 试验条件与结果分析

3.1 试验条件

3.1.1 管道试样

漏磁检测试验采用长1 000 mm、外径323 mm、壁厚8 mm的半圆形管道,管道材质为20#钢。材料的B-H曲线如图6所示。

图6 20#钢B-H曲线

为保证非饱和漏磁检测技术的适用性,分析不同类型缺陷的漏磁信号是否在某些特征值上存在明显差别,验证所提取特征值能否对不同类型缺陷进行有效检测识别显得尤为重要。为此,分别制作了尺寸相同的腐蚀和划痕缺陷。

在制作划痕时,通过给压头施加压力载荷,同时管壁另一侧放置在支撑板上,防止管内壁产生径向位移,移除载荷后,产生的划痕缺陷仅包含残余应力应变和管壁减薄,无金属损失。划痕最大深度为3.0 mm,最大外径为19.1 mm。

制作与划痕尺寸相近的管道腐蚀缺陷试样,腐蚀在管壁局部使用化学试剂浸润40 d后形成。该方法优于机械钻孔,不产生残余应力,并且模拟了真实的腐蚀产生过程。最终得到的腐蚀坑最大深度为3.3 mm,最大直径为20.7 mm。

由于划痕和腐蚀缺陷的形成机理不同,以及受其他不可控因素的影响,最终得到的缺陷在尺寸上存在一定的误差,二者最大外径相差1.6 mm,最大深度相差0.3 mm。

3.1.2 检测装置

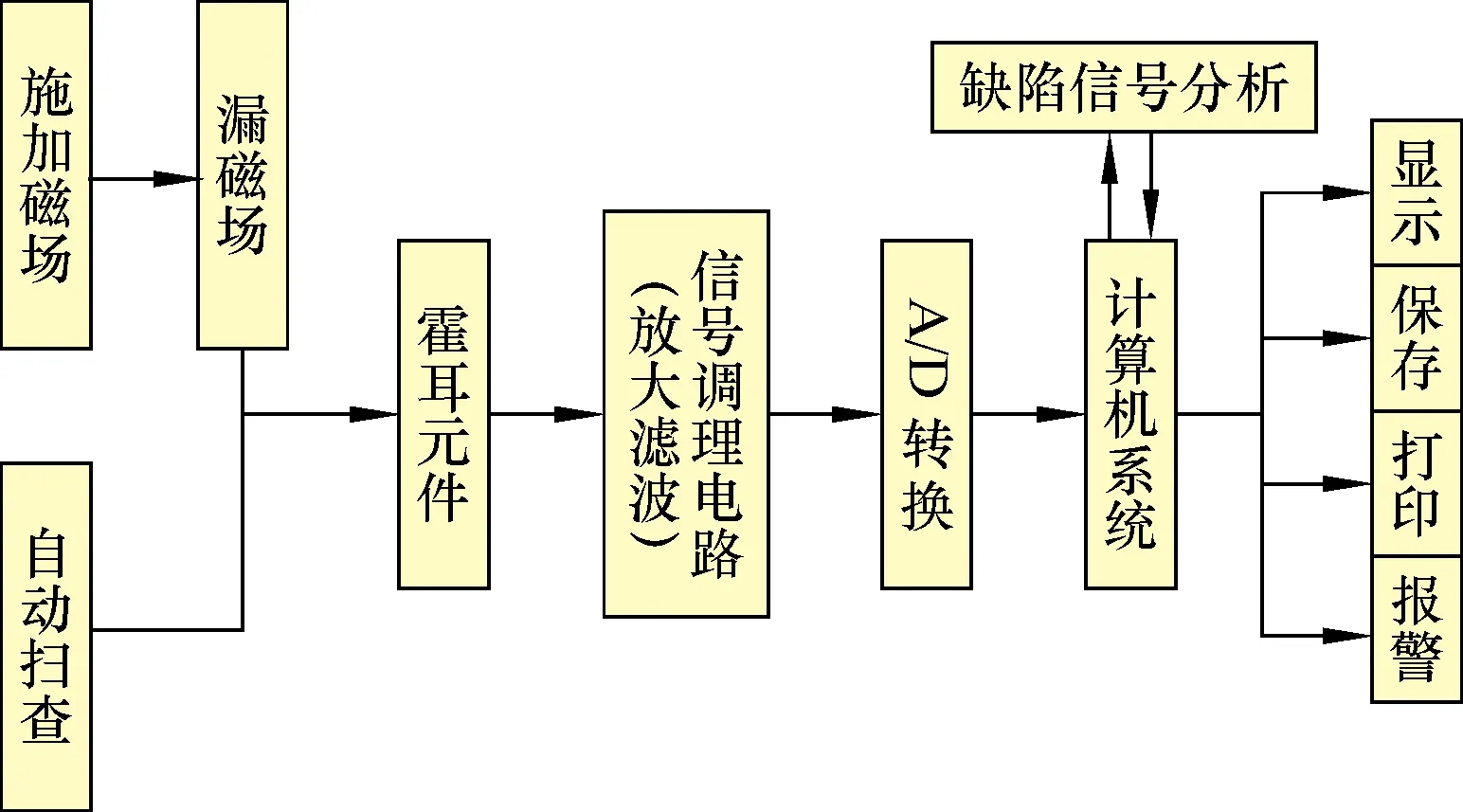

检测装置分为磁化扫查部分、检测探头和计算信号处理显示部分,其结构框图如图7所示。

图7 装置结构框图

磁化方式采用直流磁轭式磁化,磁轭材料为电工纯铁(DT4),该材料具有低矫顽力、高磁导率和高稳定性等优点。设置磁化线圈为1 200匝,线径为1.2 mm,通过调节直流电大小可提供0~25 kA/m的管壁磁化强度。探头部分由3个相互垂直放置的霍耳元件组成,可检测空间三维漏磁场,霍耳元件型号为SS49E。该型号霍耳元件的检测灵敏度为2.5 mV/mT,测量磁感应强度范围为-1 000~1 000 mT。数据采集卡型号为ZTIC-EM9118B,该采集卡支持以太网接口和USB 接口,它是高速并行、高精度数据采集设备,带有模拟输入、数字量输入、数字量输出、计数、测频及离线采集等功能。同时,该采集卡的采集通道数最大为18路,电压输出范围为-10.0~10.0 V,最高采样频率每通道都可达到450 kHz ,最高吞吐量3.6 Mbit/s,且最高可实现4路450 kHz采样频率,采集后信号输入到计算机完成进一步的处理和显示。

检测流程如下:

(1)通过恒流源电流大小控制磁化强度,同时探头紧贴管壁内表面。

(2)采用步进电机控制扫查臂沿X方向进行二维扫查检测,并以20 kHz/s的采样率采集。

(3)回到初始位置,通过调节Y方向步进电机来偏移探头,重复进行步骤(2)。

试验过程中磁敏元件检测得到的漏磁信号转换为电压信号,经过数据采集卡的采集、放大滤波和A/D转换后输入计算机显示。

需要说明的是,扫查臂上的检测探头与管道内壁始终保持贴合,同时配备减振装置保证检测探头与被检测管道保持适度的贴紧压力,使检测探头对被测管道的压紧力在合适的范围内,避免压力过大损坏检测探头或压力过小影响耦合性能,提高探头工作的可靠性。

3.2 结果分析

3.2.1 最佳磁化强度

为确定在测残余应力对钢磁性的影响,在垂直于磁化方向的压应力形成的划痕区域内,将磁化强度从1 000 A/m提高到25 000 A/m,同时测量管壁的磁感应强度,将得到的B-H曲线与材料初始B-H曲线对比,如图8所示。由图8可以看出,在曲线拐点区域中,残余应力对钢磁性的影响最为明显。当磁化强度为2 400 A/m时,两曲线中的磁感应强度B差值最大。因此,为了保证足够的磁化强度,同时要有效检测出机械损伤划痕,磁化强度必须等于或低于磁化曲线的拐点,选择2 400 A/m作为此次试验的最优磁化强度。

图8 B-H曲线对比图

3.2.2 试验结果分析

在测试前需对样品进行退磁,退磁处理后,用高斯计测量试样的表面磁场强度,以确保表面磁场强度低于80 A/m。

为使漏磁检测定性检出划痕及划痕区域的应力信号,将磁化强度水平调节至2 400 A/m,接近磁化曲线的拐点,并设置探头提离值为1 mm,扫查速度为0.25 m/s,采集后的数据经处理后如图9所示。

图9 划痕试验结果

将应力模拟结果与漏磁检测试验结果进行比较。由图9不难看出,漏磁信号整体由划痕的几何形状和应力效应共同作用引起。两侧肩峰值位置区间为11.1~29.8 mm,对应划痕缺陷的外径尺寸。中心区域的负峰值发生畸变,在整个负峰值中约占40%,这主要由应力效应引起,压应力增加了管壁磁导率,更多的磁通量被容纳在管壁中,导致漏磁信号幅度减小。这反映了该区域有较高的压应力,与划痕有限元模型计算的应力分布结果相对应。此外,图9实际测得的漏磁信号的两个肩部峰值并不相等,这是加工工具的偏差造成缺陷形状稍微不对称造成的。

为进一步对比腐蚀缺陷与划痕漏磁信号的差别,对腐蚀进行了漏磁检测试验。最终得到的漏磁检测试验结果如图10所示。

图10 腐蚀试验结果

从图10可以看出,漏磁信号整体幅值呈现出中间低、两侧高的形状,由几何形状的引起的负峰值达到了43 mT。由于在试验过程中划痕与腐蚀的深度及外径不完全一致,腐蚀漏磁信号的正峰值达到了58 mT,肩峰位置区间为9.4~30.3 mm,所以腐蚀漏磁信号的峰值以及两侧的肩峰值间距都略大于划痕漏磁信号。此外,腐蚀缺陷不存在残余应力以及冷作,因此不存在额外的应力峰特征,与划痕漏磁信号产生了鲜明的对比,达到有效判别缺陷类型的目的。

在管道实际检测器检测时,确定被测管道B-H曲线的拐点区域,在该磁化区域进行漏磁检测时,应力对材料磁性的影响最为敏感,同时也能保证有效检出腐蚀缺陷。

4 结 论

(1)针对管道漏磁在线检测对机械损伤划痕和腐蚀识别区分能力有限的问题,分析了应力对管道磁特性的影响。通过建立三维有限元模型模拟了机械损伤划痕的形成,并得到了划痕几何形状以及划痕区域中残余应力的分布。

(2)基于漏磁检测原理设计并搭建了非饱和漏磁内检测试验装置,通过调节激励源电流使管壁磁化至最优磁化强度下,为2 400 A/m,对划痕和腐蚀开展了漏磁检测试验。试验结果表明,信号区域中间畸变的峰值主要由应力效应引起,且在整个负峰值中约占40%,与腐蚀缺陷的漏磁场信号存在非常明显的区别。

(3)试验检测结果符合漏磁场理论,有较高的可靠性和信噪比,证实了非饱和漏磁检测技术检测与识别机械损伤划痕及腐蚀可行。