山西保德煤矿瓦斯抽采系统优化研究

李哲远

(华电煤业集团有限公司,北京 100035)

1 矿井概况

1.1 矿井基本情况

保德煤矿隶属于国能神东煤炭集团,位于山西省保德县境内,东西宽约5.7km,南北长约14km,井田面积约55.9km2。矿区东与晋能控股煤业集团芦子沟煤业有限公司、山西忻州神达望田煤业有限公司、晋能控股煤业集团泰山隆安煤业有限公司相接,西与苏家里村为邻。矿区地处黄河东岸、属黄土高原的晋西北边缘,呈黄土沟峁、丘陵地貌,总体地势中部低、南北高,最高处标高+1148.1m,最低处位于朱家川沟底,标高+812.2m,最大高差335.9m。矿区位于河东煤田的北部,构造简单,呈平缓的单斜构造形态,并且发育有宽缓的波状起伏,地层产状总体呈走向350°,倾向260°,倾角 3°~9°,一般5°左右,未见有大型断层、褶皱及陷落柱。矿井目前开采8号煤层,共有4个盘区,分别布置一个综采放顶煤工作面和一个双巷交替掘进工作面。保德煤矿矿井绝对瓦斯涌出量119.59m3/min,相对瓦斯涌出量10.72m3/t,为高瓦斯矿井。

1.2 矿井抽采系统概况

保德煤矿通过建立地面永久泵站来抽采煤层瓦斯,根据矿井瓦斯抽放设计采用以本煤层瓦斯抽采为主、采空区和邻近层抽采为辅,预抽与边采边抽相结合的综合抽采瓦斯方法。回采工作面采用走向顺层长钻孔与普通顺层钻孔相结合的方式进行预抽及边采边抽,掘进工作面采用扇形长钻孔预抽、多巷交替预抽条带煤层瓦斯、采空区采用联络巷埋管抽采、高位钻孔抽采。地面抽采矿井分别建立有南、北部区的固定高、低负压瓦斯抽采系统,所有泵站均采用一运一备。本文以南部区的枣林高负压抽采系统为例进行研究。枣林瓦斯抽采泵站位于枣林主井工业场地,高负压抽采泵型号为2BEC87水环式泵,额定流量为900m3/min,负责南部区预抽。在枣林瓦斯泵站场地东侧施工有瓦斯管道孔2个,枣林瓦斯泵站高、低负压瓦斯抽采管路沿瓦斯管道孔入井,入井后沿三盘区回风巷敷设至抽采作业地点。

2 矿井抽采系统现况与分析

2.1 系统运行现况与分析

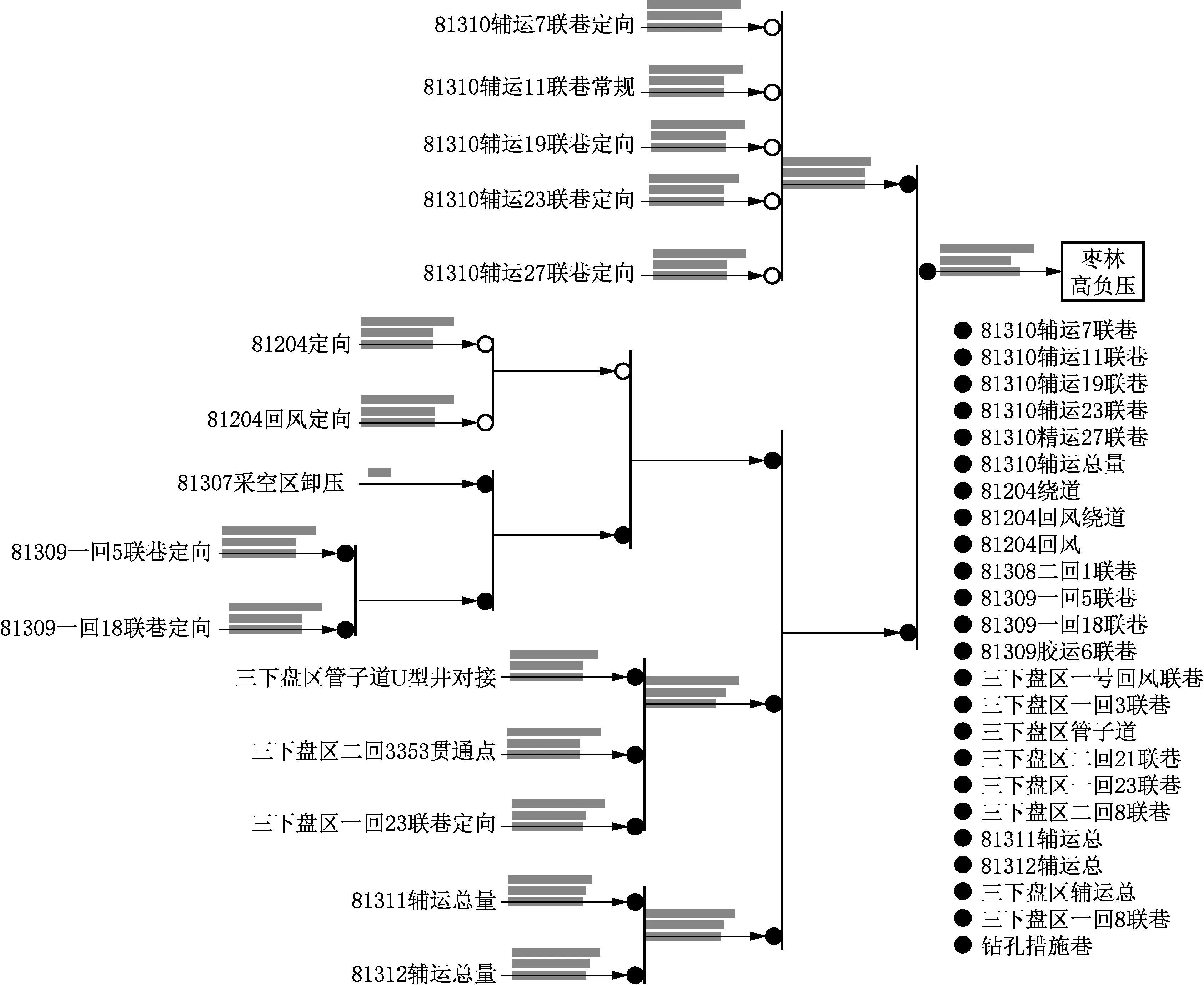

保德煤矿自2014年建设地面抽采泵站以来,经过多年运行,暴露出瓦斯抽采主、干管路冗余,个别区域抽采阻力过大,干管连接位置不合理,抽采网络节点与层级过多,管路连接部位老化漏气,导致出现抽采系统负压增大,地面泵站有效利用率低,抽采流量不稳定,抽采系统瓦斯浓度降低等问题。为便于研究,绘制枣林高负压抽采网络节点图,如图1所示。

图1 枣林高负压抽采网络节点

瓦斯抽采过程中,煤层内瓦斯由于抽采管路的负压作用沿着压力梯度由压力大的地方流向压力小的地方,沿程阻力和局部阻力会造成负压损失,抽采系统在工作面不断接替过程中管路在设计基础上不断沿伸,使抽采负压损失量不断增大损失率不断提高。枣林负压泵站的抽采损失量见表1。由表1可知,枣林高负压抽采系统部分抽采管路负压损失量较大,负压损失率较高,最高损失率为61.76%。其中引起负压损失的因素主要有下列情况。

(1)瓦斯抽采主管和干管管路过长,从而引起沿程阻力增大造成抽采负压损失过大。

(2)随着矿井不断地生产,瓦斯抽放管路为满足抽放目标,需要不断沿伸扩展,在管路与管路、阀门之间的连接不当会产生局部阻力,损失抽采负压。

表1 抽采负压损失量

2.2 抽采钻孔现状与分析

(1)钻孔漏气

钻孔密封不严会造成抽采过程中钻孔漏气,使得抽采负压浓度降低,抽采流量增大,抽采效率降低。一方面,由于抽采钻孔在施工过程中由于施工外力和钻孔围岩应力等因素的作用,钻孔周围的原始应力受到扰动,钻孔围岩由于自身理化特性在受力作用下会产生大量扰动裂隙。另一方面,由于煤层本身存在着大量原生裂隙,这两方面综合构成了钻孔的漏气通道。

(2)钻孔流量不稳定

在抽采过程中,不同施工方案的钻孔在抽采流量方面存在差异,抽采浓度也有差别。

(3)维护管理负担重

在抽采过程中,为确保系统安全稳定运行,需要不断对系统进行维护。抽采系统自建成运行以来,随着采掘活动的不断接替,抽采管路不断进行扩展改造,管路、流量计及阀门等部件经过长时间运行后,会存在性能退化,如:管道密封不良、阀门开关困难等,在运行过程中管理难度大,系统可靠性降低。

3 优化方案及实施

由上述分析可知,抽采系统与抽采钻孔在运行中暴露出管路阻力大、抽采浓度低、钻孔布置不合理等问题,为提高抽采系统运行效率,确保矿井实现安全高效开采,制定以下优化方案。

3.1 管路降阻方案

(1)停运、拆除并重复利用瓦斯管路6845m。通过对井下抽采区域现场勘查分析,三五盘区总回及部分大巷、顺槽瓦斯管路布置冗余,层级较多,造成局部瓦斯管路末端负压较低。同时,大量的瓦斯管路降低了巷道通风断面,增加了巷道通风阻力。制定了瓦斯管路优化改造方案,在不影响正常钻场、采空区抽采的前提下逐步分阶段停运、拆除冗余瓦斯管路,打开停运、拆除后的瓦斯管路末端,形成管道通风,降低了巷道通风阻力。

(2)将井下抽采管路直角弯处进行改造,替换为不小于120°弯头;减少瓦斯管路阻力路线距离,根据现场实际及时进行瓦斯管路改造,抽采系统支管路与主管路距离采取“就近不就远”的原则。

(3)改造抽采效果不良的计量点(孔板流量计)18处,通过瓦斯管路改造,使用便携式瓦斯抽放管道综合参数测定仪进行数据测量(皮托管原理),有效杜绝了孔板流量计处局部瓦斯管路阻力增大的情况发生。

3.2 抽采浓度提升方案

三(下)盘区部分备用工作面预抽钻孔施工连抽后存在瓦斯浓度偏低、混合流量偏大的情况,为有效解决上述问题,制定了81310备用工作面抽采瓦斯浓度提升试验方案并实施。

(1)选取一组整体瓦斯浓度低于10%,组内个别钻孔浓度低于10%,其它钻孔高于20%的常规钻孔进行观测实验;直接观测整组常规钻孔数据;对低于10%的常规钻孔进行全断面全长注浆,注浆2天后记录整组数据以及单孔数据。经过考察,将个别浓度偏低的常规钻孔进行全断面注浆封堵后,单组瓦斯浓度提升20%,即个别封孔效果差的常规钻孔影响整组钻孔抽采瓦斯浓度。

(2)挑选一组常规钻孔进行孔口支管路改造,将软连接改为硬连接。对81310辅运10联巷一组常规钻孔进行孔口支管路改造,将软连接改为硬连接,同时进一步处理孔口连接件,确保不漏气。对比改造前后单孔瓦斯浓度以及单组瓦斯浓度、抽采量。经过考察,硬连接方式抽采效果优于软连接方式抽采效果。

(3)现有封孔工艺与以前封孔工艺封孔效果对比。选取同一组钻孔分别使用之前的两堵一注封孔工艺进行封孔,以及现有的囊袋式两堵一注封孔工艺进行封孔,连接抽采后测量单孔瓦斯浓度。经过考察,使用现有囊袋式两堵一注封孔工艺进行常规钻孔封孔,效果优于使用高分子材料两堵一注封孔工艺。

(4)进行瓦斯管路漏气检定试验,对比管路连接法兰处胶垫与钢垫密封效果

选取部分DN300瓦斯管路、DN100瓦斯管路、φ108抽采软管,连接相同距离后进行打压试验(正负压)。先通过抽采系统负压进行打压试验,观测漏气情况(听觉);再通过压风管路系统正压进行打压试验,观测连接法兰处漏气情况(视觉、听觉)。综合对比分析管路漏气影响因素。经过考察,使用钢垫密封效果优于胶垫密封效果。

综上所述,影响工作面抽采瓦斯浓度、抽采量的主要因素包括钻孔封孔效果、钻孔连接抽采系统方式、管路密封效果等,为下一步预抽钻孔施工指明了方向。

3.3 钻孔施工设计优化

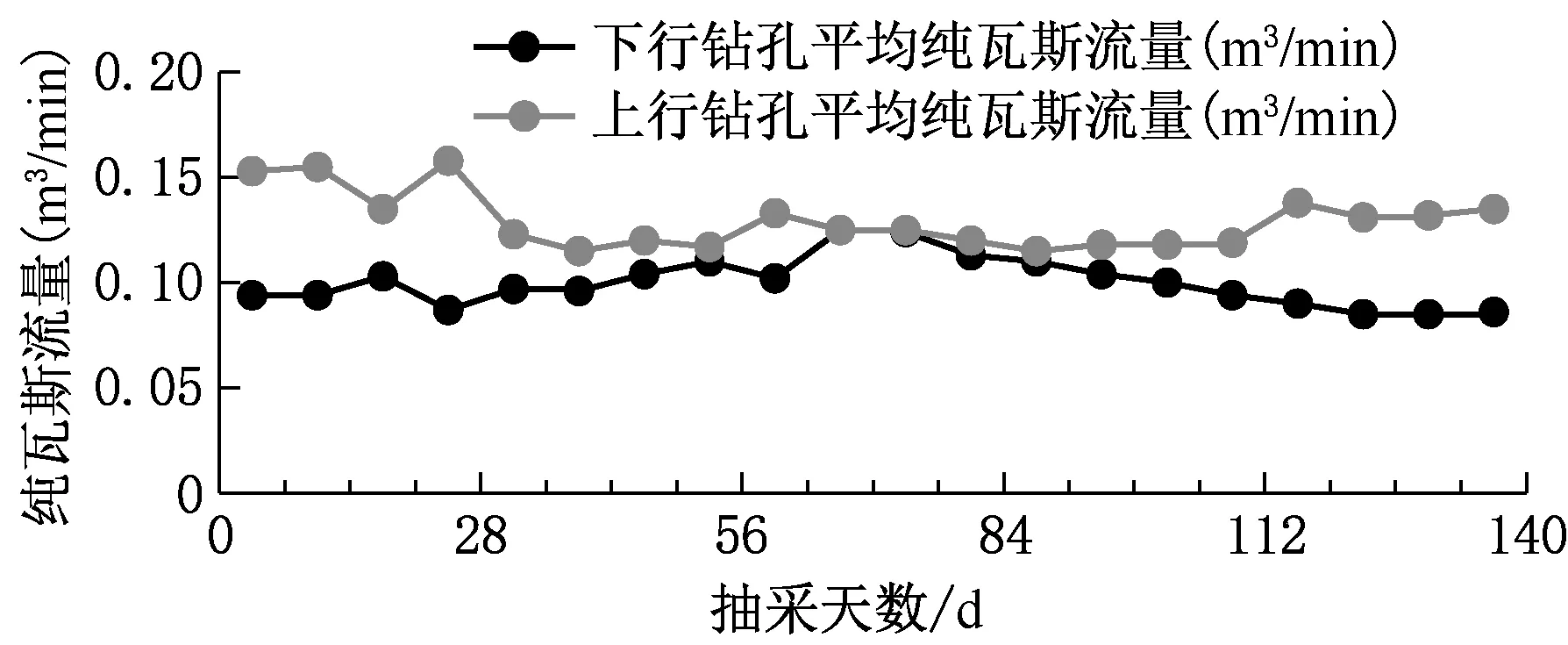

在历年来已施工的各类钻孔抽采数据基础上进行分析,优化抽采钻孔设计方案。在备用工作面进行上下行常规钻孔抽采数据的对比分析,其81309工作面上下行常规钻孔抽采历史数据见表2。为便于比较分析分别绘制上下行钻孔瓦斯浓度对比图(图2)和上下行钻孔纯瓦斯流量对比图(图3)。

表2 81309工作面上下行常规钻孔抽采历史数据

由图2、3可知,上行钻孔抽采的平均瓦斯浓度和瓦斯纯量值都要比下行钻孔高。平均来看,抽采140天范围内,上行钻孔抽采的平均瓦斯浓度为35%,而下行钻孔的平均瓦斯浓度为30.87%,上行钻孔抽采浓度平均比下行钻孔高了1.134倍,即上行钻孔抽采瓦斯浓度在下行钻孔基础上提高了13.38%;而上行钻孔抽采的平均纯瓦斯流量为0.129m3/min,而下行钻孔的平均纯瓦斯流量为0.099m3/min,上行钻孔抽采平均纯瓦斯流量比下行钻孔高了1.296倍,即上行钻孔抽采瓦斯纯量在下行钻孔基础上提高了29.84%。

图2 上下行钻孔瓦斯浓度对比

图3 上下行钻孔纯瓦斯流量对比

如图2所示,在抽采67天之后,下行钻孔的瓦斯抽采浓度呈现出下降的趋势,而上行钻孔的瓦斯抽采浓度还是维持在34%以上,抽采140天后,平均瓦斯浓度为37.4%,比下行钻孔的29.4%高出了27.2%。

如图3所示,无论是上行钻孔还是下行钻孔的抽采瓦斯纯量都是下降的趋势,抽采140天以后,下行钻孔抽采瓦斯纯量下降到0.085m3/min;而上行钻孔,抽采瓦斯纯量下降到0.134m3/min,尤其在抽采70天以后,下行钻孔抽采瓦斯纯量下降的趋势更加明显。

无论是瓦斯抽采浓度还是瓦斯抽采纯量,上行试验孔抽放效果要略优于下行试验孔,由此证明上行钻孔的影响区域大于下行钻孔,更适用于保德矿瓦斯预抽工作。

4 结语

(1)抽采系统优化调整后,枣林高负压预抽瓦斯浓度从13%提升至32%,刘家堰高负压预抽瓦斯浓度从22%提升至45.2%,系统内的混合气体瓦斯浓度明显高于瓦斯爆炸浓度上限,提升了瓦斯管路的安全系数。

(2)拆除并重复利用DN800瓦斯管路3100m、DN400瓦斯管路1267m、DN300瓦斯管路2478m,节省瓦斯管材费用1600万元,通过拆除管路端口盲板,形成管路通风,增加了巷道通风断面,减少巷道通风阻力。

(3)经过钻孔施工设计对比,上行试验孔抽放效果要略优于下行试验孔,影响区域更大,适用于保德矿瓦斯预抽工作,对下一步钻孔布置及瓦斯治理有显著的指导意义。