阻水灌浆在隧洞开挖工程中的应用

李苏陈 张 冰

(1.山西省黎城县水利局 山西黎城 047600;2.山西省水利建筑工程局集团有限公司 山西太原 030000)

1 涌水影响及阻水灌浆目的

辽宁某引水隧洞为无压隧洞,采用钻爆法施工,设有5 个支洞,主洞全长17 km,洞型为圆拱直墙型,衬砌后断面尺寸为4.6 m×5.25 m。在支洞及主洞开挖期间,共计发生涌水40 多次,且大多发生在掌子面,涌水严重时,水深达1.5 m 左右,不得不中断开挖,掌子面处于停工状态,并使洞内道路阻断,影响正常施工作业。开挖期间的阻水灌浆是通过灌注水泥浆充填并胶结围岩中的裂隙,将水阻在开挖线以外,以改善洞室围岩结构,提高洞室围岩的整体性和自承能力,提高洞室围岩的整体性和抗渗性,为开挖工作面安全、正常施工创造有利条件。

2 阻水灌浆前准备

2.1 制定措施

根据掌子面出水变化以及实际揭露围岩的地质情况制定阻水灌浆灌浆方式。

2.2 排水

布设排水系统,在洞内修建排水沟,并每隔200~300 m 设置一个集水井,井内布设离心泵或污水泵铺设排水管路,排水管路可设一趟DN100 钢管及多趟3 寸塑料排水管。排水完成后,即为阻水灌浆提供施工场地。

2.3 测定涌水量

涌水量测定有两种方式:一种是根据涌水段长度及水深计算一次涌水量;另一种是采用流量表及压力表测定。为减少排水以及大面积涌水发生的概率,一般采用超前探孔钻探,若涌水从超前探孔或钻爆钻孔中涌出,也可在涌水处安装流量表及压力表,测算压力及流量,根据测算结果制定相应的阻水灌浆施工措施。

2.4 封闭掌子面

待涌水排除或得到有效控制后,掌子面采用喷射混凝土进行封闭。喷射混凝土前应先对掌子面进行排险,保证掌子面围岩稳定;同时,为防止灌浆浆液沿掌子面裂隙处流出,喷射混凝土厚度控制在10~15 cm。

2.5 设置止浆墙

当底板出水严重、难以封闭时采用止浆墙,止浆墙的体积大小视底板涌水规模及涌水点位置不同而确定,现场可采用拌制喷射混凝土(5~10 mm 石子)加速凝剂的方式或浇筑普通混凝土的方式设置止浆墙,选择方式取决于现场原材料条件。

2.6 现场布置准备

1)设备准备:根据涌水量大小与灌浆压力选择灌浆泵,布置灌浆设备应考虑双液灌浆的需求,需准备的设备有:双液灌浆泵、高速制浆机、储浆搅拌机、灌浆自动记录仪等。

2)材料准备:在洞口布设水泥库储备水泥,在洞内搭设小型制浆站,利用自卸汽车将水泥及水玻璃由洞外水泥库倒运至洞内制浆站堆存。

3)制浆站准备:在隧洞各灌浆段落附近避车洞位置建立临时制浆站,制浆站距离灌浆工作面的距离控制在200 m 以内。储浆平台附近安装高速制浆机进行集中制浆,高速制浆机连接储浆桶,通过灌浆管路和灌浆泵将浆液输送到工作面。

4)作业平台准备:利用Φ48 mm 钢管搭设简易作业台架并在其下部布设行走装置,灌浆监测系统设施与灌浆设备放置于移动的台车架上,灌浆设备和自动记录系统放置在灌浆作业面附近位置,灌浆泵、灌浆孔和进浆管路均安装压力表。

3 阻水灌浆施工

3.1 钻孔封堵施工

在发生涌水后,利用已施工爆破钻孔作为封堵灌浆孔并采用阻水灌浆的方法进行封堵,同时在出水点周围一定距离(50~100 cm)采用YT-28 型手风钻斜向钻孔,与出水位置斜交,孔口部位安装孔口封闭器以分散涌水并降低涌水压力。

钻孔深度3 m,灌浆管采用DN25 mm 焊接钢管(δ=4 mm),管口壁周边采用棉絮或缠麻填塞严密防止灌浆过程中出现漏浆,套管尾端配套安装闸阀在灌浆施工过程中控制排水,或作为阻水灌浆孔灌浆使用。带闸阀且缠麻的灌浆管见图1,安装完成的灌浆管见图2。

图1 带闸阀且缠麻的灌浆管

图2 安装完成的灌浆管

若掌子面多个探孔涌水,则判定岩石裂隙互相连通,当涌水压力大于灌浆压力时,采用在距掌子面3~5 m 侧墙漏水处选一处钻孔作为排水孔,以降低掌子面水压压力,保证灌浆压力大于水压。当双液灌浆浆液扩散至排水孔后并逐渐凝固,则可停止灌浆。侧墙临时排水管见图3。

图3 侧墙临时排水管

3.2 灌浆孔钻孔布置

灌浆孔孔位布设根据掌子面涌水情况,间距为1.0 m布设,共6~8 个孔,实际灌注时应根据灌注情况增加或减少灌浆孔,孔深度3 m,孔径Φ42 mm,使掌子面形成阻水帷幕。

3.3 阻水灌浆

为达到快速阻水的目的,阻水灌浆通常采用双液灌浆(即水泥浆液掺用水玻璃)。灌浆方式采用纯压法灌浆,灌浆压力控制在0.5~1.5 MPa,灌浆过程中灌浆压力要尽快达到规定的设计压力,以保证在规定的设计压力下连续灌浆。

1)配比试验

在双液灌浆前,先做好水泥水玻璃配比试验,施工过程中,根据涌水量及涌水压力确凝结时间,及时调整双液灌浆配比。由于水玻璃可用水以任何比例稀释,分别试验水玻璃与水稀释比例1:1、1:2、1:3 后的凝结时间,双液灌浆不能凝结过早,凝结过早则双液浆在三通进浆管处即阻塞,若凝结过迟,则灌浆效果不明显。

2)双液灌浆

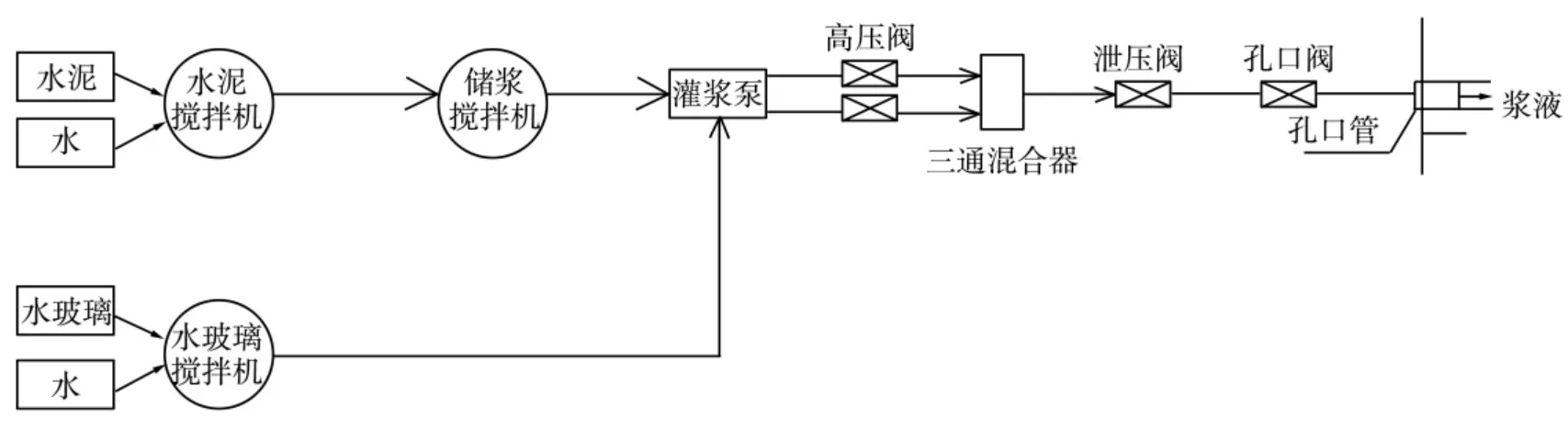

灌浆分二序进行,同一排先灌I 序孔,后灌II 序孔。灌浆按由低至高、先两边后中间的顺序灌注。灌浆时,打开需灌浆的灌浆管闸阀,其余灌浆管闸阀仍保持关闭状态,双液灌浆采用经试验确定的水泥浆与水玻璃配比,水泥浆与水玻璃分别通过汇合处的三通混合器混合后,靠灌浆泵的压力将水泥水玻璃混合液扩散至岩体裂隙中,灌浆液由稀到浓逐级变换,水玻璃掺水比例逐级减少。结束灌浆标准为:阻水灌浆在规定压力下,当单孔注入率小于0.4 L/min 后,并持续灌注10 min 即可结束。封孔采用压力灌浆孔法,灌浆压力采用灌浆结束压力,持续灌注10 min 后结束。水泥-水玻璃双液灌浆系统示意图见图4。

图4 水泥-水玻璃双液灌浆系统示意图

3.4 超前探孔施工

待阻水灌浆施工完成,待凝12 h 后再进行超前探孔施工。采用5 m 探钎在掌子面出水点附近超前探孔,若有水则继续进行阻水灌浆,若无水则正常安排掘进施工。掘进第一循环开挖不能超过2 m,开挖完成后继续施作3 个5 m 深的超前探孔,用来验证前方富水情况。如果探测出水量较大,将继续进行灌浆处理;如果探测无水,可恢复开挖施工。开挖过程中应保证短进尺弱爆破。

3.5 注意事项

1)单孔每次灌浆水泥量控制为2~3 t。达到单孔每次灌浆水泥量后必须暂时停止该孔灌浆施工,并对其它灌浆孔进行灌浆施工后再对该孔继续灌浆。

2)涌水量如过大、双液灌浆不能解决涌水问题时,则考虑掺入膨润土等措施。

3)必要时,采用雷达探测前方地质情况或采用潜孔钻提前钻灌。

4 结语

通过在隧洞开挖涌水段施工中采用超前探孔、灌浆管封孔堵水、灌浆等措施,可快速达到封堵涌水的目的,减少了人员、设备窝工,加快了处理涌水段的施工进度,为快速通过隧洞涌水段提供了技术保障,也为类似工程提供了一定的参考借鉴。