气体冷却器T 型角焊缝高温电磁超声检测

应家仪 胡利晨 张翰林 钱盛杰

(宁波市特种设备检验研究院)

某公司一台气体冷却器运行过程中存在异响并伴有轻微的振动,设备管理人员怀疑容器内部悬挂换热管组件的内件与筒体焊接的T 型角焊缝存在脱落或者开裂情况。 考虑到企业生产的需要,该容器为运行状态且短期内无法停机进行开罐检测,因此需要一种从容器外壁对内壁T 型角焊缝进行在线检测的方法。 常规超声检测技术是一种检测T 型角焊缝埋藏缺陷的有效手段[1,2],但用于检测该台设备时存在两个不利因素:T 型角焊缝结构复杂, 易造成缺陷波和结构回波混淆;设备处于高温状态,检测过程中需要不断往容器表面涂抹耦合剂,难以实施检测。

电磁超声快速扫查技术是一种可实现高温在线检测的技术,且无需在设备表面打磨和涂抹耦合剂,通过实时D 扫成像即可观察角焊缝的焊接质量[3~5]。 在此,笔者采用电磁超声快速扫查技术, 从设备的外壁检测内壁T 型角焊缝内部缺陷。

1 检测工艺

在电磁超声检测实施前,首先制定气体冷却器电磁超声检测工艺流程, 根据容器结构确定T型角焊缝在设备中的分布, 制定扫查轨迹图;接着设置电磁超声高温补偿功能,按照扫查轨迹图进行高温在线检测并保存所采集的图像;最后根据D 扫图像判断检测结果。

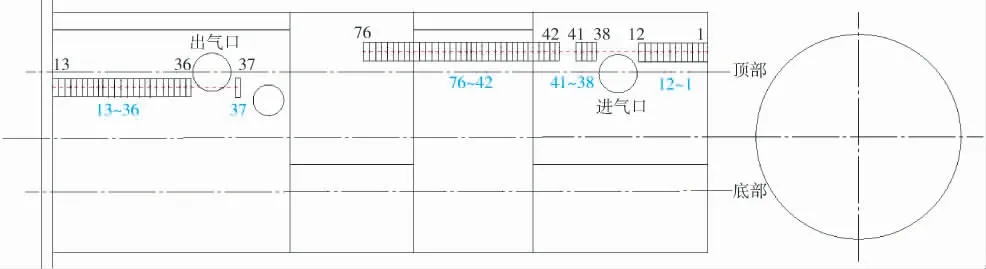

在检测过程中,将带有编码器的电磁超声探头置于容器外表面, 从容器外壁对内壁的T 型角焊缝进行检测。电磁超声探头沿容器周向进行扫查, 寻找T 型角焊缝。 没有T 型角焊缝的区域,电磁超声扫描图像中显示的是清晰完整的底波。 在焊接良好的角焊缝区域,电磁超声扫描图像中的底波断开,底波断开的区域无明显焊接缺陷回波信号且底波断开的宽度约等于角焊缝的宽度。 而对于存在焊接缺陷的T 型角焊缝区域,电磁超声扫描图像中的底波未断开,或者底波断开但断开区域存在焊接缺陷回波信号。 找到T型角焊缝后,沿轴向将该焊缝的边界画在容器的外壁上,并沿周向划分多个扫查数据带,且该扫查数据带应包含T 型角焊缝区域。 图1 为电磁超声扫查数据带位置分布示意图,图中的矩形区域,编号从1 开始总计扫查76 带数据。采用电磁超声垂直入射法沿着容器外壁上所画的扫查带进行扫查, 重点检查T 型角焊缝与容器内壁面的焊接情况。

图1 电磁超声扫查数据带位置分布图

2 检测与结果

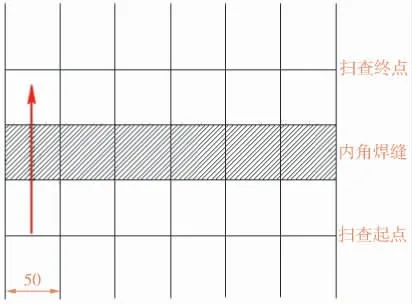

根据GB/T 20935—2018 《金属材料电磁超声检测方法》 和GB/T 34885—2017 《无损检测电磁超声检测总则》 中的要求, 对该容器内壁T型角焊缝位置进行高温电磁超声在线检测。 由于高温会改变超声波的传播速度,因此在检测前应先测得设备的温度,并将测得的温度输入到电磁超声检测仪中,仪器会根据现场的温度值计算出准确的横波声速。 为了方便检测,在设备上进行网格划分,每带扫查宽度为50 mm,每带沿周向扫查长度为200 mm,总计扫查76 带数据,电磁超声扫查轨迹如图2 所示。 最后,根据划分的网格逐条进行电磁超声检测并保存数据。

图2 电磁超声扫查轨迹

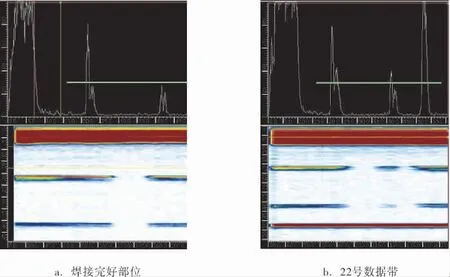

检测发现,该容器的T 型角焊缝存在一处焊接缺陷信号(22 号数据带),将该信号与焊接完好部位的信号进行比较,结果如图3 所示。

图3 电磁超声检测图像

由图3 可知:T 型角焊缝的焊接完好部位底波断开, 底波断开宽度约为T 型角焊缝的宽度;22 号数据带存在一处焊接缺陷,经测量得到缺陷周向长度C=12.5 mm,轴向长度A=15.6 mm。 该缺陷并非由角焊缝的脱落引起 (若角焊缝脱落,则底波连续、不断开),故可初步怀疑此处缺陷可能为角焊缝开裂。

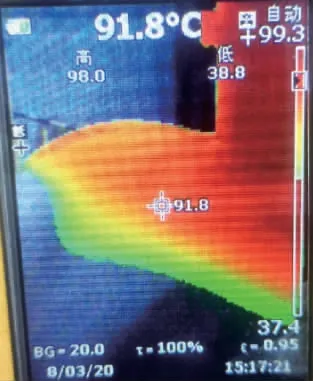

为了判断该焊接缺陷位置是否存在泄漏现象,采用红外热成像技术[6,7]对整台气体冷却器进行检测。 该气体冷却器壳程为高温干蒸汽,操作温度98 ℃;管程为海水,操作温度15 ℃。 检测结果表明,壳程和管程分界线处的T 型角焊缝上存在一处热量异常突变部位(图4),即电磁超声测试的22 号数据带位置, 其余部位的热成像图未发现热量异常现象。

图4 焊接缺陷位置的红外热成像图

3 结束语

笔者将电磁超声技术和红外热成像技术相结合,为某运行中发生异响的气体冷却器提供了一种有效的在线缺陷检测手段。 总结经验可知:电磁超声技术可以精确地检测出焊缝内部的缺陷,并实现缺陷的定量和定位;红外热成像技术能对设备的整体热能分布进行宏观检验,重点观察温度异常部位; 上述两种技术的联合应用,有利于高温设备的故障诊断,并提高检测结果的可靠性。