基于STM32的瓦斯突出检测仪硬件电路设计

闫晓兵 张大磊 李敬

1.泰山科技学院通信工程学院;2.泰山科技学院教务处

预测煤与瓦斯突出并将预测结果指标化已经成为开采煤与瓦斯突出煤层现场一项必不可少的工作。是减少煤与瓦斯突出事故、实现煤矿安全生产的有效举措。本文以应用研究为导向,设计了基于STM32的硬件电路,具有电路简单、测量准确等优点,可有效弥补现有仪器的不足。

近年来,我国煤矿瓦斯事故的发生频次仍然较高,国内外众多专家学者对煤矿瓦斯突出的预测指标一直进行着不懈的研究与探讨。矿用瓦斯突出检测仪,是一种预测煤矿井下掘进工作面瓦斯突出危险性大小,能有效预测和防止瓦斯突出灾害的现代化电子设备。它有利于作业人员实时掌握掘进工作面瓦斯突出的危险程度,在我国有着广泛的应用。

但是此类矿用瓦斯突出检测仪性能难以稳定,可靠性不高,测量数据不够准确,功耗也比较大,甚至在使用的过程中运送也不十分方便。随着嵌入式系统和DSP技术的飞速发展,此类仪器的工作速度和智能化程度也有了较大的提升空间。

1 硬件电路设计

1.1 硬件系统框图

矿用瓦斯突出检测仪,是一种典型的具备数据采集计算功能的嵌入式终端仪器。其硬件组成如图1所示。

图1 硬件系统框图Fig.1 Hardware system block diagram

1.2 嵌入式微处理器选择

为达到低功耗、高可靠性、操作简便的目的,本设计采用选择意法半导体的144引脚的增强型处理器STM32103ZET6芯片为中央处理器。该处理器采用32位Cortex-M3内核,片上系统时基(System Tick)能为轻量级操作系统的运行提供精准可控的硬件系统时钟,能灵活定制应用软件并运行轻量级操作系统。

为更好地运行嵌入式系统的图形库,在芯片内部已有64K字节SRAM的基础上,又扩充了一片外部SRAM,以增加系统内存,具体电路如图2所示。

图2 外扩SRAM电路图Fig.2 External expansion SRAM circuit diagram

1.3 数据存储单元

为使系统具备存储采集数据和系统配置的能力,设计了SPI Flash存储器。SPI Flash选用SST25VF064C,工作电压为3.3V,该存储芯片容量为8MB。芯片采用SPI通信协议,可擦写次数高达10万次,数据保留时间长于100年。读取和擦除方式十分灵活,在80MHz的读操作下,工作电流仅12mA。SPI Flash存储器电路如图3所示。

图3 SPI Flash存储器电路Fig.3 SPI Flash memory circuit

1.4 传感器和数据采集电路设计

作为硬件系统的关键部分,传感器和A/D数据采集器的设计采用表压型气体压力传感器。由于实际工况中采集瓦斯解吸压力数据时煤样桶是暴露与大气中的,所以压力测量值必须要减去大气压力值,才能得到瓦斯解吸的实际压力大小。大气压力传感器芯片采用MS5611-01BA01芯片,通过I2C总线与处理器进行数据通信。气体压力传感器采用PS1210芯片,传感器和A/D数据采集电路如图4所示。

图4 传感器和数据采集电路Fig.4 Sensor and data acquisition circuit

1.5 电源电路设计

系统的大部分模块的供电电压为3.3V,而数据采集模块中的AD芯片除数字部分供电需要3.3V外,同时模拟部分需要5.0V进行供电。所以设计有两种不用电压值的稳压电源。稳压芯片采用DC-DC类型,使用TPS63001和TPS63002分别实现3.3V和5.0V的稳压源供给。该系列芯片DC-DC转换效率高达96%,输入电压范围为1.8~5.5V,3.3V电压下输出电流可达1200mA,能很好的满足本设计的硬件系统需求,具体电路原理如图5所示。

图5 电源电路Fig.5 Power supply circuit

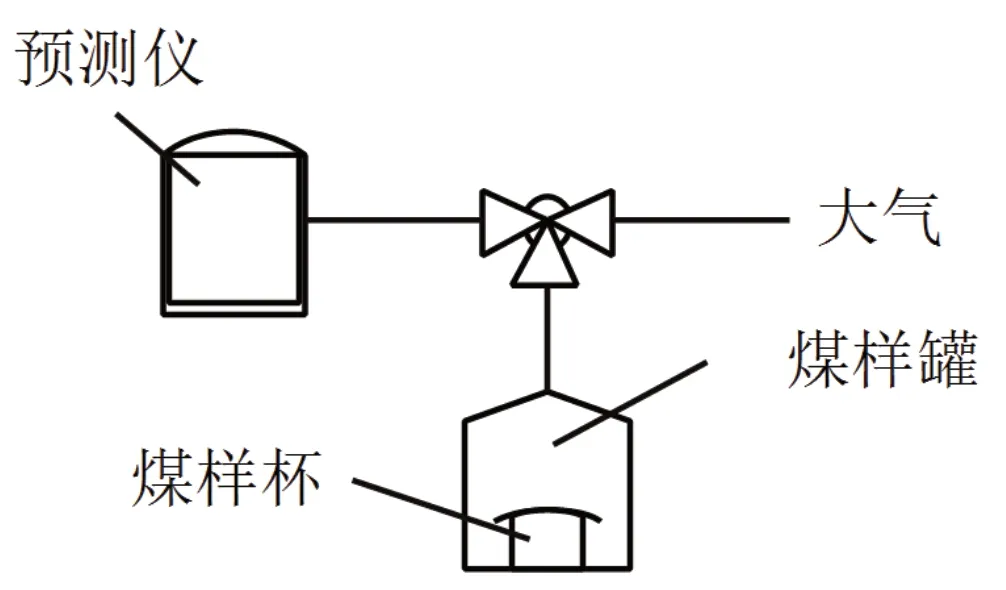

2 性能测试

硬件电路系统加载由操作系统、图形库、驱动和应用程序构成的软件系统后,软件系统中的操作系统负责调度控制,驱动层负责管理硬件并实现和操作系统的对接。整机在煤矿井下210m的深度进行了实地测试。现场用42mm孔径的钻头打预测孔3个,预测孔深10m。现场气路连接如图6所示。测量前煤样罐先连通大气,将煤样放置至煤样杯中,再将其平放到煤样罐。关闭大气通气阀门并密封煤样罐,操作仪器开始进行数据采集。等待5分钟,采集结束,填写并保存测量结果。预测结果如表1所示。钻孔2煤层发生瓦斯突出的风险要较钻孔1和3大,预测结果符合设计要求。

表1 预测测量报告Tab.1 Forecast measurement report

图6 现场气路连接电路Fig.6 Field gas circuit connection circuit

本文利用现代电子技术,设计了合理的硬件电路系统,并制造了较为高效可靠的工程样机并进行了实测,达到了预期的设计效果。但本设计的应用场合为煤矿井下较为复杂恶劣的工作环境,对电气设备的安全性具有非常高的要求。因此,本设计的电路性能及安全设计,客观上仍有极大的提升空间。