金沙水电站大型轴流转桨式水轮机桨叶开度异常分析与处理

赵冉 王立宝

摘要:为研究金沙水电站3号机组投产阶段调试中出现的桨叶开度异常问题,利用排查分析、现场优化调整、数据分析和试验验证的方法,从多个角度排查、分析了此类故障的诱发因素,最终找出故障原因和解决办法,从本质上解决了桨叶开度异常的问题,并采取了相应措施排除故障。对水轮机导叶-桨叶协联关系进行试验验证的结果表明:① 此次故障的分析和处理可满足水轮机模型试验和协联关系计算书要求;② 通过各项试验验证及试运行效果观察,机组运行指标及各参数可满足设计及规范要求,从而有效保证机组效率和安全稳定运行。研究结果可为同类型水电站类似故障的分析和处理提供参考。

关键词: 轴流转桨式; 水轮机; 桨叶开度异常; 故障分析; 金沙水電站

中图法分类号:TV730.3 文献标志码:A DOI:10.15974/j.cnki.slsdkb.2022.03.014

文章编号:1006 - 0081(2022)03 - 0064 - 05

0 引 言

金沙水电站位于四川省攀枝花市西区金沙江干流中游末端的攀枝花河段上,电站装机容量56万kW,安装4台14万kW的轴流转桨式水轮发电机组,转轮直径10 650 mm,设计年平均发电量21.77亿kW·h。水轮机制造厂家为通用电气水电设备(中国)有限公司 ,水轮机型号为ZZ(JS)-LH-1065,转轮桨叶操作机构结构为缸动式结构,主要由操作油管、转轮体、中心体、活塞、接力器缸、转臂以及叶片枢轴等部件组成,接力器缸体在压力油作用下带动桨叶操作机构控制桨叶开关。调速器采用南瑞集团有限公司SAFR-2000H型微机调速器、双PCC系统。导叶主配直径200 mm,桨叶主配直径150 mm,协联方式为导叶桨叶协联,配YZ-40/2-6.3型油压装置,调节规律为并联PID,额定工作压力为6.3 MPa。为了研究轴流转桨式水轮发电机组桨叶反馈装置故障的解决思路和处理方法,通过对金沙水电站3号水轮机组桨叶反馈装置故障进行分析和研究,提出了解决思路和方法,为国内外同类型机组类似故障的处理提供了借鉴[1]。同时,为轴流转桨式机组桨叶反馈装置的设计优化提供了思路,在设计阶段避免设备调试、运行过程中发生故障,从而更有利于设备的安全稳定运行。

1 故障情况简介

2021年7月27日,金沙水电站3号机组按照启动投产方案及机组启动试运行大纲要求进行机组进相试验。上位机将机组负荷加至14万kW时,出现水轮机导叶开度、桨叶开度明显异常增大,上位机监控画面显示3号机组导叶开度为99.97%,桨叶开度为98.98%,负荷降至13.6万kW;此时3号机组水头与1,2号机组在同样水头下正常运行(上游水位1 021.33 m,下游水位为1 001.38 m),1号机组导叶开度为70.89%,桨叶开度为81.16%;2号机组导叶开度为70.11%,桨叶开度为79.56%;在机组甩负荷试验时,机组负荷增至14万kW,导叶开度显示79.67%,桨叶开度显示99%,根据试验方案要求,通过跳断路器做甩负荷试验,机组电气二级过速保护动作,监控系统启动紧急停机流程,造成机组事故停机。

2 现场检查情况

根据导叶和桨叶开度异常增大的故障现象,现场停机并采取安全措施后,分别对以下6个方面进行了检查:① 进水口拦污栅、蜗壳及尾水流道内部清洁度;② 调速器控制参数设置(水头及PID参数);③ 调速器控制程序;④ 逻辑(协联关系写入及曲线校核);⑤ 受油器操作油管、转轮活塞及杠体进行动作;⑥ 桨叶及导叶开度反馈装置、协联关系。

2.1 流道检查

停机后,检查拦污栅进口、蜗壳及尾水流道(流道无异常、桨叶实际开度满足设计要求的36.01°):关闭进水口、尾水检修闸门,并开启蜗壳及尾水肘管盘型阀排水,检查拦污栅前无异物堵塞,排水后对流道进行全面检查,未发现异物及流道异常情况,并手动开、关导叶,导叶动作灵活,检查桨叶全开时开启角度为36.06°,全关闭时角度为7°,满足设计要求。桨叶及导叶无卡阻现象,不存在流道有异物及桨叶开度不满足全开角度引起开度异常的情况。

2.2 调速器设置参数检查

对调速器比例积分微分控制(PID)调节参数及调节死区等控制参数进行检查,且经查阅调试报告,核对实际参数与试验数据未发现异常情况,对导叶及桨叶开度采样值进行检查,并在相同工况(水头与出力相同)下与其他两台投运机组进行比较,发现3号机组A套桨叶开度采样值显示为18 438,B套显示为18 486,1,2号机组桨叶开度采样值均在20 000以上。检查调速器控制程序及逻辑无异常。

2.3 受油器操作机构检查

在调速器电气控制柜手动操作桨叶全开、全关,检查操作油管与浮动瓦润滑情况,检查发现浮动瓦润滑良好,无异响和卡阻现象,接力器杠与活塞动作正常。检查受油器操作油压为6.3 MPa,满足设计要求,桨叶主配及管路无泄漏点,桨叶主配压阀零位无漂移现象且锁定螺母未松动。

2.4 桨叶反馈装置检查

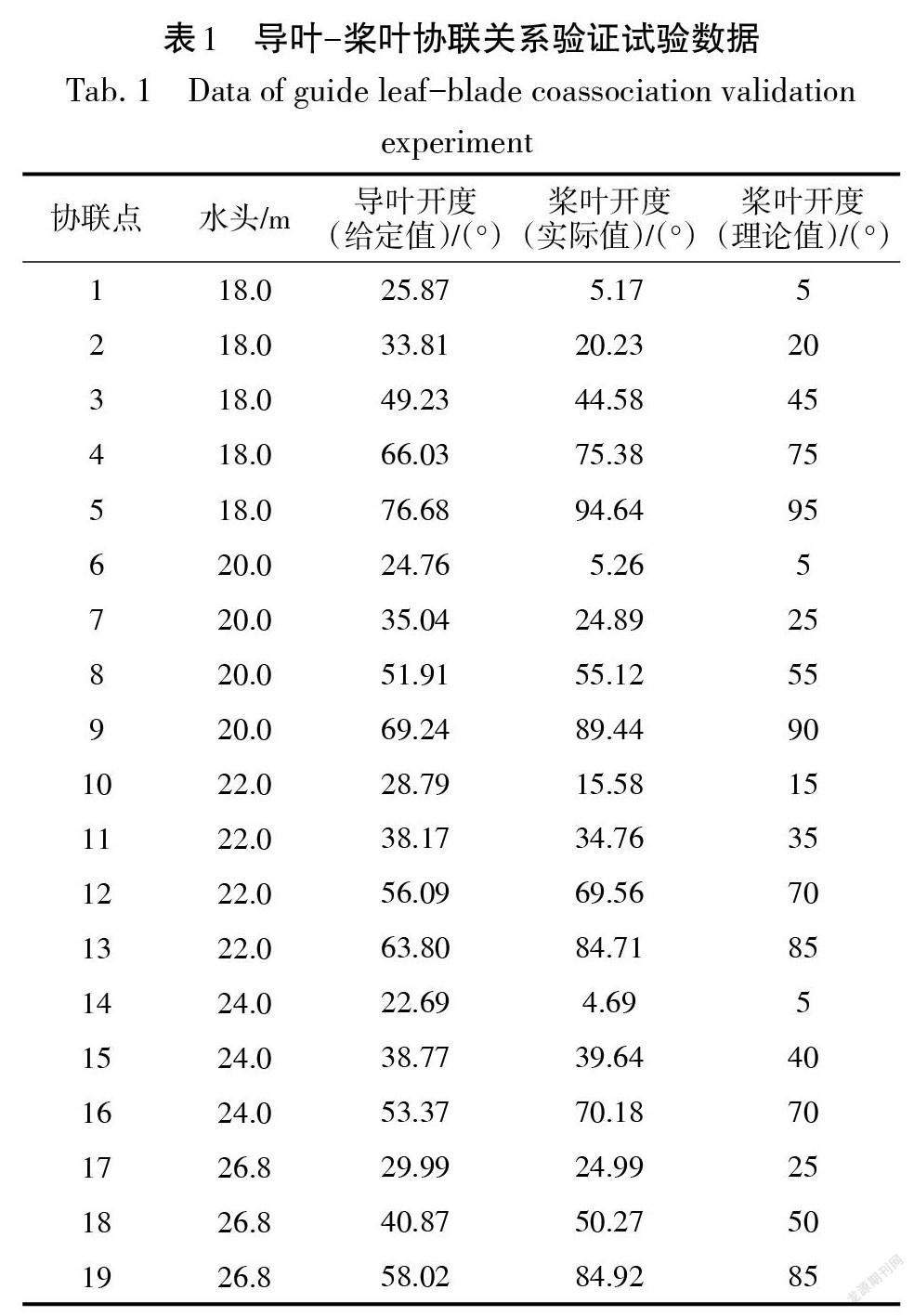

拆除发电机上端罩,打开桨叶受油器上顶部油箱盖,对桨叶开度反馈装置进行全面检查,分别检查其加工尺寸及现场装配尺寸,反馈装置装配尺寸检查见图1,桨叶开度反馈装置见图2。通过单独手动操作桨叶全开、全关,记录的桨叶开度在全关位置及全开位置开度数据,满足设计图纸要求;同时桨叶接力器行程为0~418 mm,满足设计要求。在调速器电调柜手动操作桨叶全开、全关的过程中,检查反馈装置机械指针与调速器电调柜显示开度的对应关系,发现调速器电调柜显示的桨叶开度比实际机械开度大20%,即机械指针在80%时电调柜已显示100%;多次手动操作桨叶全开、全关位置,发现弹簧偶发性出现卡涩,桨叶接力器缸行程反馈内油管与反馈装置球接触间隙为10 mm,手动向下按压球,使其与内油管管帽顶部接触,桨叶开度机械指针可达100%,考虑为弹簧卡涩或安装高程偏差导致球与管帽接触不稳定引起桨叶反馈信号失真。同时发现在桨叶关闭(内油管往上顶起体)的过程中,球越往上走(关桨叶),顶部螺帽与轴端的间隙越小(通过现场用塞尺检查,在整个行程中间隙最小值为1 mm)[2]。

2.5 导叶开度反馈装置检查

检查反馈机械机构制造及安装尺寸、传感器输出及反馈信号一直性、控制回路有无干扰及异常。因在1号机组调试阶段发现,导叶开度反馈装置接力器特殊的固定方式会导致在运行过程中接触式传感器位置偏移,在后续机组安装过程中对传感器进行了改造,将接触式传感器更换为拉绳式接触器,并对传感器支架进行了优化和加固,对3号机组导叶反馈装置进行现场检查,并对开度反馈信号及传感器进行了检查,未发现异常现象。

2.6 协联关系检查

对调速器内部写入的协联关系数据进行检查,通过抽检3个水头下的协联关系,桨叶-导叶开度满足厂家协联关系计算书,检查导叶及桨叶相关控制回路未发现异常情况。以上检查基本排除了导叶开度反馈装置引发故障的可能性,并判断桨叶开度反馈装置故障的可能性较大,随即展开了进一步排查并验证。

3 桨叶反馈装置工作原理

转轮桨叶的开、关由桨叶接力器杠体在额定压力为6.3 MPa的压力油作用下连接枢轴及转臂带动桨叶动作,接力器杠运行行程为0~418 mm,对应的桨叶开、关角度范围为7°~36.06°[3]。桨叶开度反馈装置主要由连接在转轮活动部件接力器杠盖的内油管随桨叶主配开、关腔压力油作用上下(往上运行为关闭、往下运行为开启)往复运行,内油管顶部管帽与球接触,内油管往上运行时会顶起球,内油管往下运行时,球因受弹簧拉力以轴端连接的回复轴为旋转中心往下运行,回复轴的一端安装桨叶开度机械指针可以直观显示出桨叶的实时开度,另一端安装桨叶开度传感器反馈输出0~20 mA模拟量反馈给调速器控制系统,调速器控制系统对采集到的桨叶开度模拟信号进行处理后,对调速器进行协联控制[4]。

4 原因分析及处理

4.1 原因分析

通过排查和综合分析,判断为桨叶开度反馈装置在桨叶全关时因球与内油管顶部管帽接触不良,导致桨叶真实开度未被桨叶开度传感器反馈给调速器,从而导致调速器采集桨叶开度失真,造成了调速器协联关系失真。实际上,调速器采集到的桨叶开度只有0~80%,而在协联关系写入调速器时,将0~80%的桨叶开度与0~100%的导叶开度进行了匹配,出现了在调试过程中桨叶开度接近100%且负荷加不上去的情况,即因为实际上桨叶开度最大只到80%,导致机组出力及效率均未满足设计要求[4]。此现象也解释了在机组100%甩负荷实验时机组过速的问题。如果调速器未检测到实际桨叶的全行程,那么桨叶关闭速度就会比设计值慢,而满负荷时桨叶开度较大,所以在机组甩负荷时容易过速。

4.2 处理过程

检查并彻底清理流道,确保机组尾肘管及蜗壳内清洁无杂物,避免因流道异物堵塞影响机组出力及效率;重新核对协联关系导叶及桨叶开度对应关系及参数[5];对内油管顶部的管帽高度进行重新调整并锁固,确保其在运行过程中与球充分接触。同时,调整弹簧伸长量满足弹簧拉力,以确保内油管向下运行时球与管帽充分接触;对管帽倒角进行加工,将倒角弧度增大,以免长期运行后轴端与管帽间隙变小甚至相互干涉,引起反馈信号失真[6]。

5 调试与试验

重新校验并调整桨叶全开、全关时间,桨叶全开时间为39.4 s,全关时间为39.5 s,满足设计及规范要求;重新对桨叶开度传感器在桨叶全开和全开时反馈信号进行标定,多次手动开、关桨叶,确保桨叶开度与接力器行程、机械指示显示一致;设置人工水头,在不同水头下静态模拟导叶动作试验,校核导叶-桨叶协联关系,根据水轮机导叶桨叶协联关系计算单随机抽取不同的协联点,给定导叶理论开度,检查桨叶开度是否和理论开度数值吻合。经过试验数据分析,导叶-桨叶协联关系满足设备厂家提供的协联关系计算书要求。导叶-桨叶协联关系验证试验数据见表1。

6 改进思路及防范措施

6.1 改进思路

优化改造桨叶开度反馈装置,采集直线位移信号,以免反馈装置机构失灵或故障导致采集开度信号失真从而引起机组协联关系失真、机组出力不能满发的现象,确保了机组稳定运行和效率,提高了设备运行的可靠性。

6.2 防范措施

在后续机组安装、调试及检修过程中对反馈装置进行检查并作动作实验,确保制造和装配尺寸符合设计图纸要求。在机组定期检修时,打开上油箱油箱盖对反馈装置机构进行检查,应重点检查弹簧及管帽与球的接触情况,避免因长时间运行导致反馈机构磨损(球体与管帽产生间隙)造成采样信号出现偏差;在运行过程中,加强对桨叶开度的监视,经常现场检查桨叶电调柜开度和机械指针开度的一致性,若发现异常情况,应及时采取措施并进行处理[7]。

7 结 语

轴流转桨式水轮机组桨叶开度异常的原因很多,因桨叶开度反馈装置导致的开度异常作为轴流转桨式机组中的典型故障,需要从多方面入手进行排查和验证,从而进行故障排查及处理。应全方位展开分析和排查,从各系统分专业进行排除,最终找到问题的根本。本次故障的成功处理,保证了机组安全稳定运行及电站的经济效益,并为设备制造厂家提供了优化设计思路,可为同类型机组类似故障的处理提供参考。

参考文献:

[1] 张晗,兰宇. 轴流转浆式水轮发电机组桨叶动作不稳定原因分析[J]. 云南水力发电,2021,37(5):119-122.

[2] 何铭泽. 某水电站3#机组桨叶反馈故障原因分析[J]. 装备制造技术,2011(8):194-196.

[3] 梁亚房. 水轮机桨叶突然失控的原因及处理[J]. 电力安全技术,2007(6):44-45.

[4] 陈立. 水轮发电机组桨叶故障原因分析及处理[J]. 水电站机电技术,2021,44(3):44-46.

[5] 毕瑛. 轴流转桨式水轮机桨叶卡阻原因分析和故障处理[J]. 大电机技术,2008(6):53-55.

[6] 吴勇,张广涛,李宏伟. 尼尔基发电厂轴流转桨式水轮机桨叶频繁抽动的分析及处理[J]. 华北水利水电学院学报,2012,33(4):65-67.

[7] 林家洋,陶紅,黄建荧,等. 新型桨叶反馈技术在轴流转桨式水轮机上的应用[C]//中国水力发电工程学会信息化专委会、水电控制设备专委会2013年学术交流会论文集. 北京:中国水力发电工程学会,2013:318-321.

(编辑:唐湘茜)

3320501908224