某10 kV环网柜烧损故障原因分析

李 斌,王家睿,赵 睿,孙道军

(1.国网鞍山供电公司,辽宁 鞍山 114000; 2.东北大学,辽宁 沈阳 110819)

0 引言

对配电线路和设备进行全面故障原因分析,能有效提高配电网运维效率,降低运维成本[1]。设备故障会影响配电网的安全稳定运行,专业深入的故障分析工作有助于查明故障原因。虽然故障的发生具有随机性和偶然性,但故障处理和分析具有一定的流程和规律性[2]。故障分析的方式有很多,包括现场勘查、设备解体分析和模拟实验[3],以及对故障发生前后不同时间段电压、电流等电气量的分析,设备运行环境和天气环境因素影响的分析[4-5]。

本文针对户外环网柜故障案例进行了分析,确定了设备故障原因,并对户外环网柜及电缆附件的故障原因进行总结,提出基于设备故障的闭环管理流程,包括故障原因分析、家族性或同批次隐患排查、设备供应商评价、质量事件管理等。同时,建立各设备供应商与运维人员的有效沟通平台和沟通机制,便于分析解决各类设备问题和故障,确定有效解决方案,增强运维人员专业素质,提升设备运维水平,确保安全。

1 故障描述

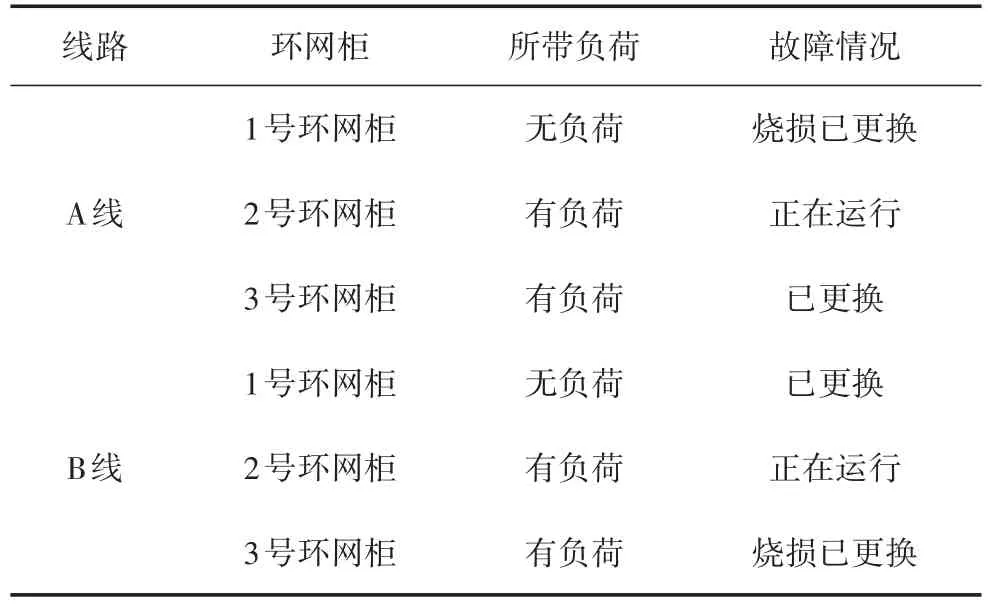

2021年2月18日,某10 kV线路跳闸,线路为全电缆线路,未配置重合闸,跳闸原因为该线路1号环网柜烧损。10 kV A线和10 kV B线为互为备用的双回线路,两条线路共配置了6台同一厂家同一批次的环网柜,投运后由于环网柜烧损,已对其中的2台环网柜进行了更换,同一批次环网柜具体情况如表1所示。

表1 同一批次环网柜设备情况

A线1号环网柜2017年1月投运。2021年2月18日,现场开关柜起火,且火势较大,由于现场道路狭窄,消防车无法到达环网柜所在位置,开关柜发生完全燃烧。环网柜组合方式为复合开关模式,现场第一和第二单元的电缆附件全部烧毁,第三和第四单元为备用单元。

A线1号环网柜烧损后,通过在A线3号环网柜所带负荷开关站内进行倒闸操作,实现A线所有负荷由B线转供。上次停电检修时发现,B线1号环网柜电缆头处有积炭,存在轻微放电痕迹,作为设备隐患录入到隐患闭环管理系统[6-8]。

2 故障原因分析

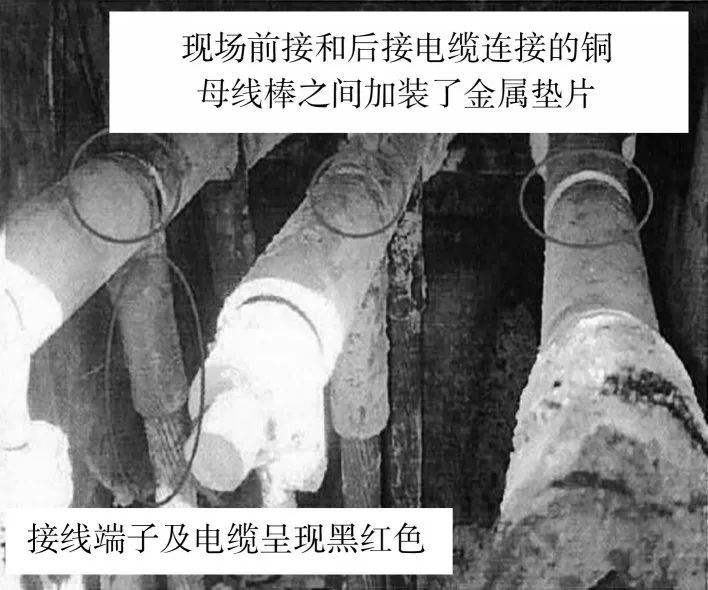

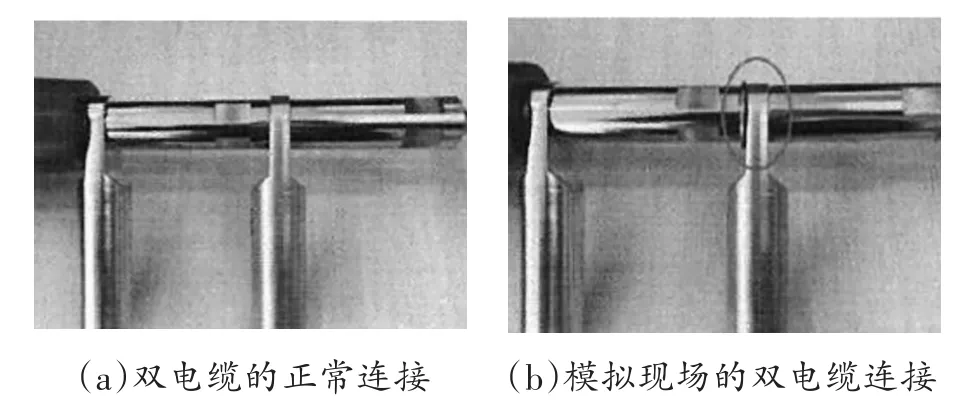

经现场勘查,对设备和燃烧物质进行取样分析。与第二单元间隔相比,第一单元间隔烧损情况更严重。第一单元电缆附件安装配置为双电缆连接加后接避雷器,前接电缆头、后接电缆头、后接避雷器的本体全部烧毁。过热导致接线端子及其连接电缆的线芯外观呈现黑红色。现场在前接和后接电缆连接的铜母线棒之间发现了3个金属垫片,金属垫片的材质为铁质,其余导体连接部分为铜质,二者的热膨胀系数、导热性、电阻率都存在较大差异[9]。第一单元的电缆室内故障情况如图1所示。

图1 后接电缆及端子头故障情况

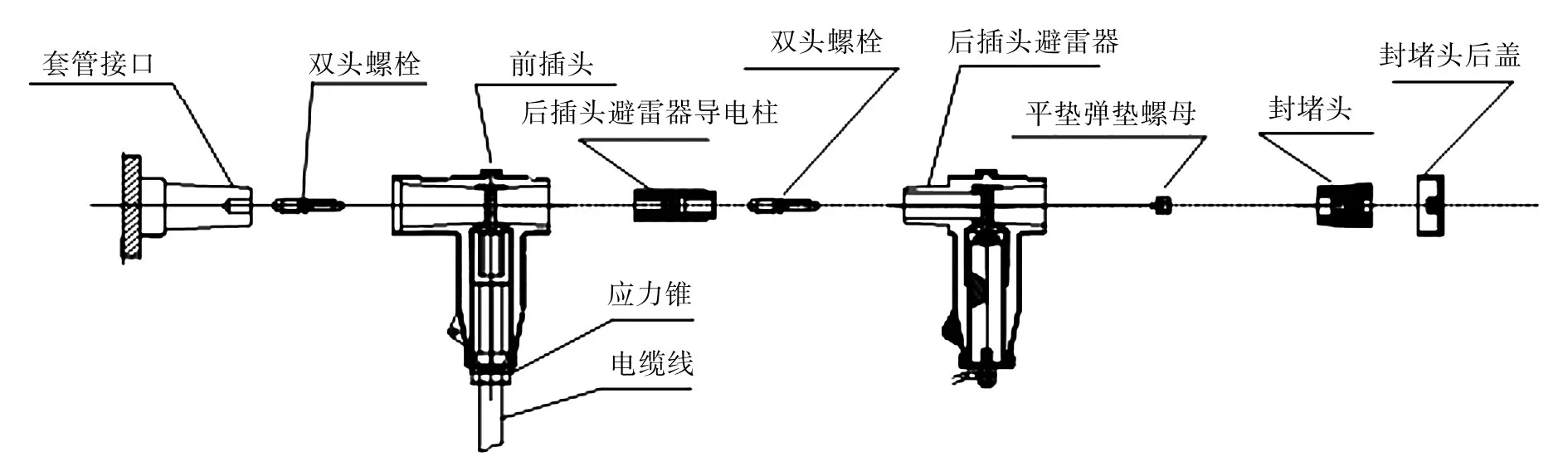

根据后接电缆头及后接避雷器的安装说明书中后接避雷器封堵的平垫、弹垫及螺母部分,发现现场平垫的安装位置错误,正确位置应在后接电缆与避雷器之间,现场安装位置在前接电缆与后接电缆之间[10],安装示意图如图2所示。

图2 后接电缆头及后接避雷器安装示意图

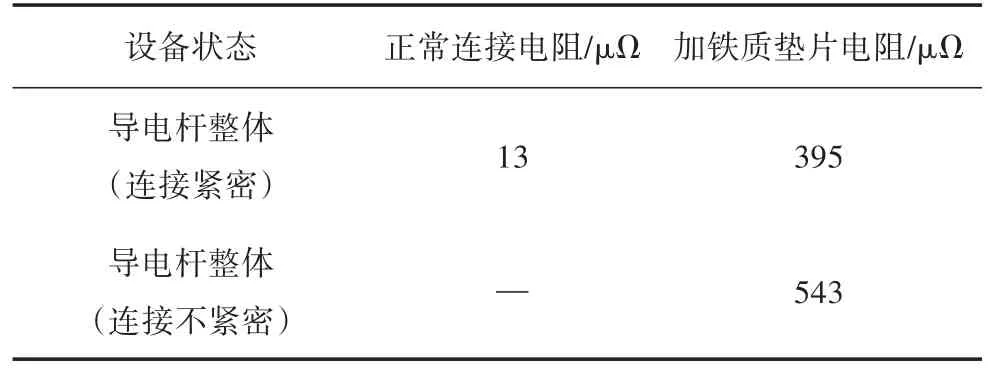

为说明双电缆及后接避雷器的连接情况,在实验室根据环网柜电缆施工时的作业方案进行模拟。使用套管、接线端子、连接铜棒及螺栓等元件模拟现场的安装情况,现场在接线端子与连接铜棒之间安装了金属垫片,施工工艺标准连接和模拟现场连接如图3所示。

图3 施工工艺标准连接及模拟现场连接

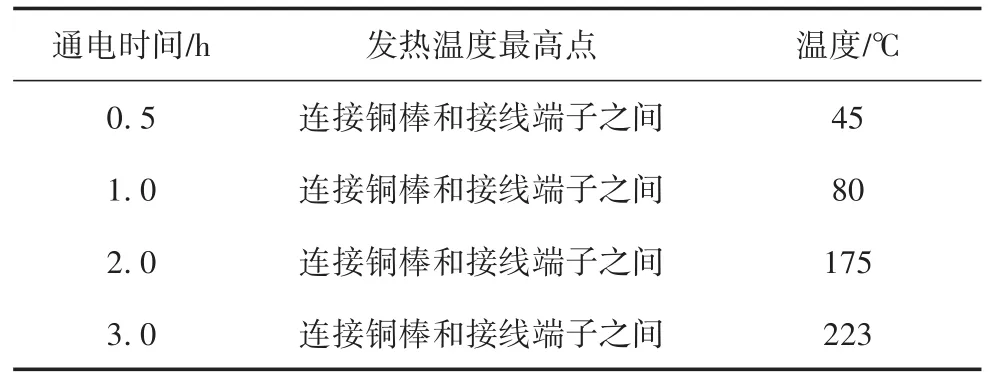

测量导电杆整体电阻。对接线端子和连接铜棒之间连接物的不同状态(是否加有垫片),以及对垫片施加压力的大小(松紧程度)不同时,分别测定电阻值,测得的电阻数据如表2所示。

表2 导电杆整体电阻测量值

正常连接时,双电缆电流通过套管的端面、接线端子端面、连接铜棒端面紧密接触进行传输。现场在接线端子与连接铜棒的中间连接部位增加了垫片,垫片的加装导致连接部位的接触电阻增大。设备运行时受接触电阻的影响连接部位发热,接触电阻与产生热量的关系为:

式中:Q为发热量;I为电流;R为接触电阻;t为通电时间。

发热量与接触电阻成正比关系。在实验室给故障导电杆通电,测温并记录发热关系。通过导电杆的额定电流为25 A,通电时间设定为3 h,由测温仪测量导电杆的发热情况。红外测温仪显示的数值如表3所示。

表3 不同时间段导体温度测量值

接线端子及电缆呈现黑红色证明了接线端子出现发热的情况。接线端子及连接铜棒发热对电缆头本体的绝缘造成损伤,最后造成电缆头本体绝缘击穿、烧毁。

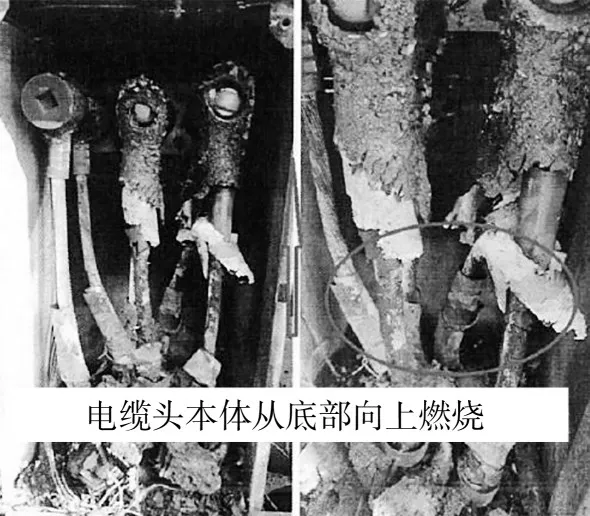

第二单元电缆附件配置安装的是双电缆,电缆头本体大部分炭化,B相和C相残留部分电缆头本体;三相电缆烧毁,B相和C相电缆头本体下端保留了部分烧毁的电缆交联聚乙烯主绝缘;电缆烧毁严重,露出较长线芯,烧到TA的固定处,TA已烧毁。由电缆头本体的烧毁程度看,故障应该是从电缆头本体下部开始的,结合电缆绝缘的烧毁情况,判断故障的起始位置在电缆头应力锥的下部,即电缆的半导体切割处。电缆的剥削制作过程中,切割电缆半导体层时伤及电缆的主绝缘,设备运行后发生电缆绝缘击穿的情况[11]。第二单元电缆室内故障情况如图4所示。

图4 第二单元电缆室内故障情况

检查发现,故障发生在电缆室内,由电缆头附件引起。第一单元电缆头附件故障原因为接线端子与连接铜棒之间安装垫片导致的局部超温,第二单元电缆头附件故障与电缆的剥削制作相关,现场电缆头安装制作不规范。

3 环网柜及电缆附件故障原因总结

在分析实际案例的故障原因后,对环网柜故障及电缆附件各类型故障进行总结[12],并提出反事故措施。

3.1 环网柜故障类型

环网柜防凝露设计不良、受潮造成的故障。此类故障对柜体间存在缝隙、“一字型”插接母线密封结构、硅橡胶绝缘体与柜体环氧套管之间配合不紧密、外绝缘爬电距离小的环网柜危害严重。

发热造成的故障,主要是由于接续部分及螺丝紧固部分接触不良,长期处于虚接状态,接触电阻大,造成发热甚至燃烧。

3.2 电缆附件故障类型

电缆附件故障包括电缆本体故障和电缆终端故障,具体可分为严重弯曲和受力变形、防水密封不良、应力锥安装错误、主绝缘打磨粗糙、主绝缘划伤、老化、电场控制不良等故障。

3.3 反事故措施

根据此次同批次环网柜连续发生故障的原因,提出下列反事故措施。

1)将电缆导电部分和连接紧固部分金属部件进行全铜化处理,避免由于施工时人为连接错误造成接触电阻增大。

2)装箱前预制电缆附件,方便现场施工人员安装,避免阅读说明书不准确出现误装。

3)加强对封闭母线、电缆头、刀闸触点的温度在线监测,合理安排运行巡视周期。

4)完善环网柜和其他封闭设备的自动灭火装置,与温度实时监测装置配合,及时消除火灾。火灾初期灭火可大大减少设备的损失程度,降低设备着火导致的线路跳闸停电事故。

5)温度监测系统、灭火装置和配电自动化系统联动配合,发现火灾及时启动灭火装置,并通过配电自动化系统完成倒闸操作,隔离故障区域,保证供电可靠。

4 结语

本文通过对故障环网柜现场勘查、解体检查,明确了环网柜故障原因;总结了环网柜及电缆附件故障类型,提出了反事故措施。对相关隐患的处理、家族性问题、同批次施工问题、供应商状态评价、质量事件的管理等形成闭环管理,以保证设备安全可靠运行。