涤纶/聚酰胺6纳米纤维包覆纱的连续制备及其应用

周筱雅, 马定海, 胡铖烨, 洪剑寒,, 刘永坤, 韩 潇, 闫 涛

(1. 绍兴文理学院 纺织服装学院, 浙江 绍兴 312000; 2. 浙江省清洁染整技术研究重点实验室,浙江 绍兴 312000; 3. 绍兴雨杭纺织有限公司, 浙江 绍兴 312030; 4. 纺织行业智能纺织服装柔性器件重点实验室, 江苏 苏州 215123)

气体泄露与污染严重危害了自然环境、人类健康与生命财产安全。用于监测有毒有害、易燃易爆、挥发性气体的气敏传感器在公共和家庭安全、环境监测、现代农业、工业应用、国防军事、疾病诊断等领域得到了广泛的应用[1-2]。响应迅速、灵敏度高、针对性强、环境稳定的气敏传感器已经成为研究重点。其中,气敏传感元件的常用材料,主要包括导电聚合物[3-4]、无机半导体或二者的复合材料[5-7]。

导电聚合物如聚吡咯(PPy)、聚苯胺(PANI)、聚噻吩(PTh)等在传感器领域有广泛的研究与应用。其中PPy对氨气、乙醇、甲醇、丙酮、盐酸、挥发性有机化合物等多种气体具有敏感特性。1983年Nylande等[8]首次制备了PPy气敏传感器,开创了PPy应用于气敏传感器广泛研究的先河。

由于PPy为纯刚性结构,导致其力学性能较差,因此常采用气相沉积[9-10]或原位聚合[11-12]的方法在其他基材如薄膜、玻璃等表面上沉积PPy以制备传感器。基材的比表面积对于PPy气敏传感器的监测灵敏度也有很大的影响,比表面积越大,灵敏度越高。因此,以高比表面积的纳米纤维材料作为传感器的基底材料,对于提高灵敏度具有明显的优势[13-15]。传统的静电纺丝法主要制备纤维无序排列的纳米纤维膜,其力学性能差,进一步进行纺织加工困难,限制了其应用和发展。

将静电纺纳米纤维加工成纱线形式,以其为载体沉积导电层来制备气敏传感器,既可充分利用其高比表面积的优势,又为进一步加工创造了条件,近年来受到了研究人员的关注。如Liu等[16]采用同轴静电纺丝法制备高取向聚丙烯腈(PAN)纳米纤维纱并采用原位聚合法在其表面沉积一层PPy,研究了其气敏传感性能。Wu等[17]采用同样的方法制备PAN纳米纤维纱并在其表面沉积聚苯胺(PANI),研究了其对氨气的传感性能,但这种单纯由纳米纤维组成的纱线,其力学性能较普通纱线仍有一定差距,进一步加工的难度很大。因此,兼具普通纤维力学性能和纳米纤维表面性能的跨尺度微纳米纤维复合纱线,受到了广泛的关注。目前,此类纱线最常见的制备方法为采用纳米纤维包缠普通纱线的方法,如机械加捻成纱[18-19]、气流辅助成纱[20-21]以及水浴加捻成纱[22]等。从目前的研究看,机械加捻成纱和气流辅助成纱因纳米纤维在负极的沉积,导致纳米纤维利用率低;水浴加捻成纱对纳米纤维的利用率高,沉积于水浴表面的纳米纤维可全部包缠于芯纱上,但需要依靠水浴的连续流动和形成旋涡才能完成纳米纤维的包缠,可控性较差。

因此,本文采用自主开发一种无需水浴连续流动和形成旋涡的改进型水浴静电纺丝方法,利用纱线自身旋转与连续运行,使喷射于水浴表面的聚酰胺6(PA6)纳米纤维包缠在普通纱线(涤纶工业丝,PIY)表面,以连续制备纳米纤维包覆纱(NCY),然后以吡咯为原料采用原位聚合法对其进行导电处理,制备了导电纳米纤维包覆纱(NCY/PPy),分析其表面形貌、化学结构、导电性能、力学性能等结构与性能,并初步研究NCY/PPy在氨气(NH3)中的电阻变化情况,为后续NCY在气敏传感器领域的应用打下基础。

1 实验部分

1.1 实验材料

涤纶工业丝(PIY,27.78 tex/(48 f));聚酰胺6粉末(PA6,分析纯,美国杜邦公司);甲酸(HCOOH,分析纯,上海展云化工有限公司);平平加O(分析纯,江苏海安石油化工厂);吡咯(C4H5N,99%,山东西亚化学有限公司);三氯化铁(FeCl3,化学纯,国药集团化学试剂有限公司);甲苯-4-磺酸(PTSA,分析纯,国药集团化学试剂有限公司)。

1.2 纳米纤维包覆纱的连续制备

图1示出自制的双针头水浴静电纺丝装置示意图。

图1 自制双针头水浴静电纺丝设备

该装置由数字注射器、高压电源、水浴槽、退绕和卷绕装置等部分组成。首先,取PA6粉末溶解于甲酸中,配置成质量分数为12%的纺丝液;配制质量分数为 0.8% 的平平加O浴液,作为纳米纤维的接收浴。PIY作为芯纱,从退绕辊上引出后卷绕到卷绕辊上,并平行横跨于接收浴表面。注射器通过软管与针头相连,由注射泵控制纺丝液流速。针头中被挤压出的纺丝液在高压作用下形成纳米纤维,喷射于接收浴表面。前后2个旋转支架同方向同速旋转,使芯纱产生旋转并将纳米纤维牵引并包缠于芯纱表面。在支架旋转的同时,卷绕辊以一定的速度旋转将芯纱从退绕辊上不断牵引出来,得到纳米纤维包覆纱(NCY)。纺丝工艺为:纺丝电压20 kV,针头与接收浴表面的距离5 cm, 两针头间距离3 cm,芯纱旋转速度50 r/min, 运行速度10 cm/min。

1.3 导电纳米纤维包覆纱的制备

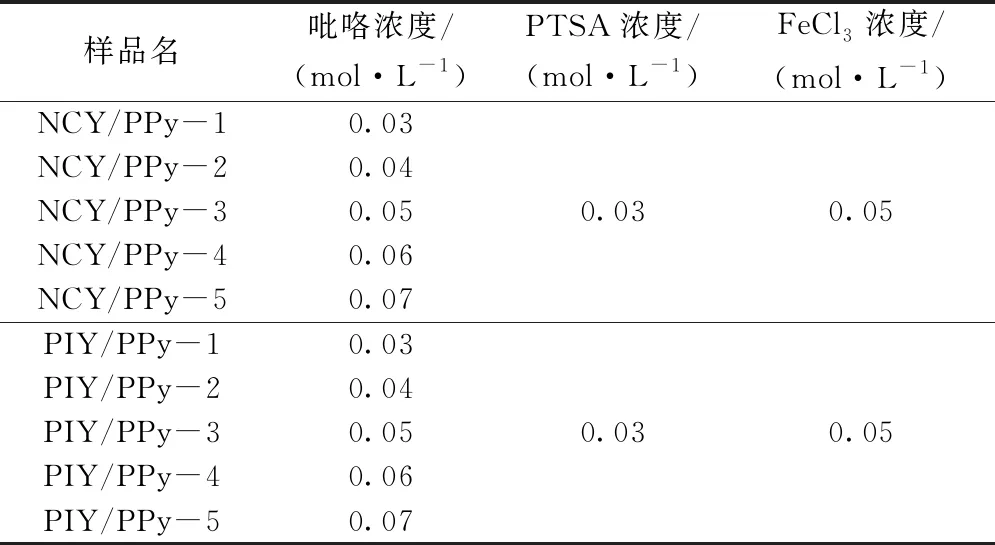

以吡咯为原料,利用原位聚合法,在NCY表面沉积PPy导电层以进行导电处理。取长为10 m的一段NCY称量,然后置于吡咯和PTSA的混合溶液中,浴比为1∶100。将其放入25 ℃的水浴恒温振荡器内以140 r/min的速度振荡,再经20 min超声波处理,使NCY表面充分接触并吸附吡咯单体和PTSA。之后往溶液中加入适量FeCl3继续反应4 h,得到聚吡咯导电纳米纤维包覆纱(NCY/PPy)。同时,采用同样的导电处理工艺,对涤纶工业丝芯纱进行导电处理,制得聚吡咯导电涤纶工业丝(PIY/PPy)。为保证纱线和溶液的反应充分且均匀,反应期间应置于水浴振荡器内振荡。反应结束后,将纱线从烧杯中取出,用去离子水清洗干净,并悬挂在阴凉通风处12 h后置于标准大气条件(温度为25 ℃,湿度为 65%)调湿 24 h 后备用。其中,各试样的导电处理工艺参数见表1。

表1 导电处理工艺参数

NCY和NCY/PPy的表观形态见图2。可以发现,由于吡咯单体在NCY聚合沉积使得纱线由白色变为深色。因NCY/PPy-4综合性能最优,后文中的表面形貌、力学性能等均以此样本进行测试。

图2 NCY和NCY/PPy的光学照片

1.4 测试和表征

1.4.1 表面形貌与纤维直径

采用Sigma 300型场发射扫描电镜(德国卡尔蔡司股份有限公司)观察导电处理前后样品的形貌,测试前需对样品进行喷金处理。然后从照片中随机挑选60根纳米纤维,用Image-Pro Plus图像分析软件测量其直径。

1.4.2 化学结构表征

采用IRPrestige-21型傅里叶红外光谱分析仪(日本岛津株式会社)测试NCY和NCY/PPy的红外光谱并分析其化学结构,测试波数范围为4 000~400 cm-1。

1.4.3 导电性能

用ZC-90G型高绝缘电阻测量仪(上海太欧电子有限公司)测试长度为2 cm的NCY/PPy和PIY/PPy的电阻,每个样品测试10次,计算其电导率。

式中:σ为电导率,S/cm;R为样品的电阻,Ω;S为样品的截面积,cm2;L为样品的长度,cm。

1.4.4 力学性能

用Instron3365万能材料试验机(美国英斯特朗公司)对各个试样进行力学性能测试,试样夹持长度为20 mm, 拉伸速度为20 mm/min,每个样品测试10次。

1.4.5 氨敏性能

分别将NCY/PPy和PIY/PPy剪成5 cm长的纱段,以4根为1组,两端用导电胶布粘贴后制成气敏传感元件,然后将两端与PGSTAT302 N Autolab电化学工作站(瑞士万通有限公司)相连。在1 L的锥形瓶中注入适量氨水并迅速封好瓶口,使锥形瓶内的氨气浓度保持为3.125×102mg/m3。开启电化学工作站,记录纱线的电阻,约30 s后迅速将气敏元件伸入锥形瓶中并封好瓶口,过一段时间后取出气敏元件。该简易氨敏测试系统如图4所示。将初始电阻记为R0,实时变化电阻记为R,做出R/R0曲线,以反映电阻变化情况。

图3 简易氨敏测试系统

2 结果与讨论

2.1 表面形貌分析

图4示出NCY和NCY/PPy-4的表面形貌。其中图4(a)示出NCY在较低倍数下观察到的形貌结构。可以看出,在芯纱外形成了一个完整的管状结构包覆层,将芯纱完整地包覆在内。根据相同长度PIY和NCY的质量差,包覆层对芯纱的增重率为28.6%。图4(b)示出芯纱表面包覆层在500倍下观察到的形态结构。可以看出,包覆层表面有明显的沿纱线纵向的细小沟壑,这是由纳米纤维沉积在芯纱表面时,芯纱纤维间的空隙使然。图4(c)为包覆层在高倍下的微观形态结构。可以看出,包覆层由纳米尺度的纤维构成,纳米纤维呈现无规则的分布状态。虽然芯纱的旋转(50 r/min)产生的径向速度和连续运行(10 cm/min)产生的轴向速度理论上可以使纳米纤维产生一定的取向结构,但相对于纳米纤维的喷射速度,旋转速度和运行速度太小,不具取向作用,因此纳米纤维包覆层呈现无规排列的多孔网状结构。图4(d)为NCY/PPy-4的表面形貌。可以看出,纳米纤维表面被微小的颗粒状生成物覆盖,颗粒状生成物主要附着在纳米纤维表面,并未堵塞纤维之间的空隙,使纳米纤维包覆层仍保持多孔网状结构,具备超高的比表面积。

图4 NCY导电处理前后表面形态

测量图中随机选取的60根纳米纤维的直径,最大为135 nm,最小为35 nm,平均为62.04 nm,绝大部分(93%)分布于40~80 nm之间,其中72%分布于50~70 nm之间,分布均匀(见图5),说明NCY为微纳米纤维跨尺度复合纱线,兼具普通微米尺度纤维和超细纳米尺度纤维性能的结构条件。

2.2 化学结构分析

图6 NCY导电处理前后的红外光谱图

2.3 导电性能分析

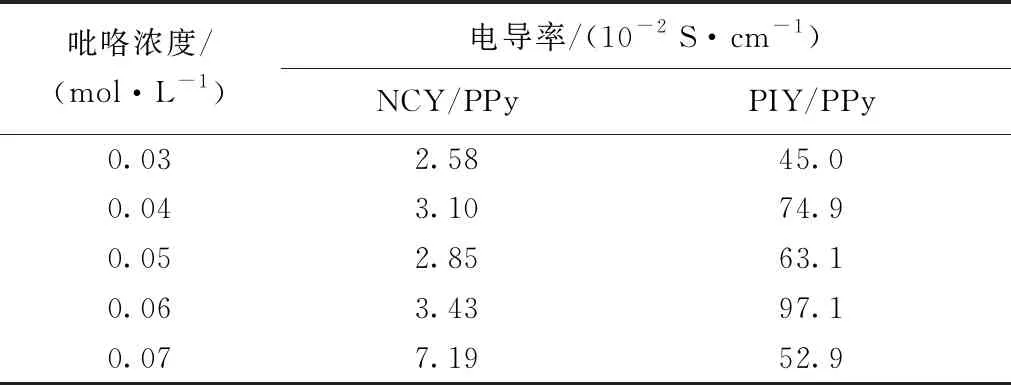

吡咯在NCY表面的氧化聚合在纳米纤维表面形成PPy颗粒,赋予NCY导电能力。表2示出吡咯浓度对NCY/PPy导电能力的影响。可以看出:在吡咯浓度为0.03 mol/L时,NCY/PPy的电导率为2.58×10-2S/cm;随着吡咯浓度的提高,NCY/PPy的电导率呈现增长的趋势;吡咯浓度达到0.07 mol/L时,NCY/PPy的电导率达到7.19×10-2S/cm,较0.03 mol/L时提高约180%。

作为比较,采用相同的方法与工艺参数对PIY进行了导电处理,吡咯浓度对PIY/PPy的导电能力的影响见表2。可以看出,与NCY/PPy相比,PIY/PPy的电导率明显较高。其主要原因在于,NCY表面的PPy主要以颗粒状沉积于纳米纤维表面,而且纳米纤维呈网状结构,导电PPy的连通性较弱,有较大的导电势垒。而PIY表面的PPy(见图7),则形成了较为完整的导电层,具有较好的连通性,因此电导率较高。

表2 吡咯浓度对NCY/PPy与PIY/PPy导电能力的影响

图7 PIY与PIY/PPy-4的SEM图(×2 500)

2.4 力学性能

图8示出为PIY、NCY和NCY/PPy-4的力学性能曲线,其中断裂强力、断裂伸长率、初始模量等指标见表3。可以看出,与PIY相比,包覆了纳米纤维膜的NCY其力学性能基本没有变化,强力、断裂伸长率与初始模量基本保持不变。在NCY的拉伸断裂曲线上,有1个明显的台阶(图中圆圈处),该处应为纳米纤维包覆层在芯纱之前断裂,而原本由其所承受的拉力由芯纱承担。

图8 PIY、NCY和NCY/PPy-4的应力-应变曲线

同时由表3可以看出,经导电处理后,NCY的力学性能有所下降,其强力下降约12%,断裂伸长率下降约6%,初始模量下降约20%,而纳米纤维包覆层的断裂提前至伸长28%左右(图中圆圈处)。说明在导电处理过程中,氧化剂与掺杂酸对芯纱与纳米纤维包覆层都造成了损伤。

表3 PIY、NCY和NCY/PPy-4的力学性能指标

2.5 氨敏性能

图9示出PIY/PPy-4和NCY/PPy-4在氨气中的电阻变化情况。可以看出,PIY/PPy-4和NCY/PPy-4对NH3都有较快的响应速度,导电纱刚接触NH3时,二者的电阻迅速提升,都在10 s左右提高至初始值的1.5倍,然后缓慢增加。当纱线与NH3脱离接触后,其电阻迅速下降,然后缓慢降低。PPy对NH3的响应机制为PPy与NH3气体分子作用发生电子转移,使得PPy的共轭导电结构发生变化,导致其导电性能的改变,如图10所示。

图9 PIY/PPy-4和 NCY/PPy-4对NH3的响应曲线

图10 PPy氨敏响应机制

从图9中可以看出,气敏元件与NH3接触,R/R0值达到1.5之后,NCY/PPy-4和PIY/PPy-4的电阻变化速度有所不同,前者的电阻变化速度明显快于后者,前者仅需400 s左右R/R0值就达到2.25,而后者所需的时间为600 s。这说明NCY/PPy-4比PIY/PPy-4对NH3具有更高的敏感性。

与PIY/PPy-4中完整膜状结构的PPy导电层相比(见图7),NCY/PPy-4的纳米纤维及附着在纳米纤维表面的纳米尺度PPy小颗粒(见图4),提供了更大的比表面积,使其在与NH3接触时具有更快的响应速度,具备成为优质气敏传感器的结构条件。

3 结 论

本文采用水浴静电纺丝法,在普通纱线表面包覆纳米纤维,制备微纳米纤维跨尺度复合纱线,然后采用原位聚合法进行导电处理,并对其结构与性能进行分析,得出以下结论:

1)采用自行开发的基于水浴静电纺丝的方法,可连续制备跨尺度的纳米纤维包覆纱NCY。微米尺度芯纱表面包覆层由纳米尺度纤维构成,呈多孔网状结构,具有超高的比表面积。

2)利用原位聚合法对NCY进行导电处理,纤维表面生成的PPy赋予NCY一定的导电能力,当吡咯浓度为0.07 mol/L时,其电导率达7.19×10-2S/cm,且PPy并未堵塞纤维之间的空隙,使纳米纤维包覆层仍保持多孔网状结构。

3)与芯纱相比,NCY的力学性能基本没有差异,但经导电处理后,力学性能有所下降,强力下降约12%,断裂伸长率下降约6%,初始模量下降约20%。

4)PIY/PPy和NCY/PPy具有良好的氨敏性能,可用于氨敏传感器。得益于纳米纤维所形成的高比表面积,NCY/PPy比PIY/PPy对氨气有更灵敏的响应速度。