丙烯酸基水性金属防腐蚀涂料的研究与应用进展

韦扬志,赵忠贤,姜 涛,李文戈,高 原

(1. 南方电网超高压输电公司柳州局,柳州 545006; 2. 上海海事大学商船学院,上海 201306; 3. 上海奇想青晨涂料技术有限公司,上海 201505)

在工业腐蚀防护领域,防腐蚀涂料因具有成本低、适用性强、施工方便等特点,是应用最为广泛且效果显著的防护措施[1-2]。传统工业防腐蚀涂料多使用环氧树脂、丙烯酸、聚氨酯树脂等高性能、高VOC溶剂型树脂为成膜物,廉价的无机粉料如硅类、碳酸盐、硅酸盐、铁红、锌粉等为填料。在固化成膜过程中,有毒的有机溶剂会挥发至空气当中,对人体和大气环境产生一定的危害[3-5]。

进入21世纪以来,随着环境污染问题的日益凸显,全世界对大气中可挥发有机物(VOC)的含量进行了严格限制,这也驱使着工业防腐蚀涂料向着环保目标不断转型升级,水性涂料也应运而生,逐渐成为涂料研发领域的重要方向之一[6-8]。目前,在建筑装饰、轻工业等,领域常规涂料的水性化技术和市场化应用已较为成熟,且逐步替代了传统溶剂型涂料[9-10]。但在工业防腐蚀尤其是重防腐蚀领域,恶劣的腐蚀环境对涂层的耐蚀性要求更加严苛,水性涂料在该环境中的总体性能(包括技术研发和市场化应用等)与溶剂型防腐蚀涂料仍存在较大差距。水性丙烯酸单体或聚合物树脂具有优良的耐化学介质、耐腐蚀等特点,同时与其他种类的树脂或聚合物具有较好的相容性[11-14],研究人员尝试通过接枝、复合等手段对丙烯酸树脂和其他树脂进行改性,使其兼具各组分特点,改善水性丙烯酸涂料的总体性能。国内外研究人员近年来在该领域已取得一些进展和成果,新的聚合、接枝等技术也不断成熟,部分研究成果正逐步应用于市场。

本工作主要介绍了现阶段丙烯酸基水性工业防腐蚀涂料的技术研究进展,着重对丙烯酸树脂的物理和化学改性方法及原理进行了综述,并对相关研究成果的市场化应用状况与趋势进行了分析。

1 丙烯酸结构修饰技术

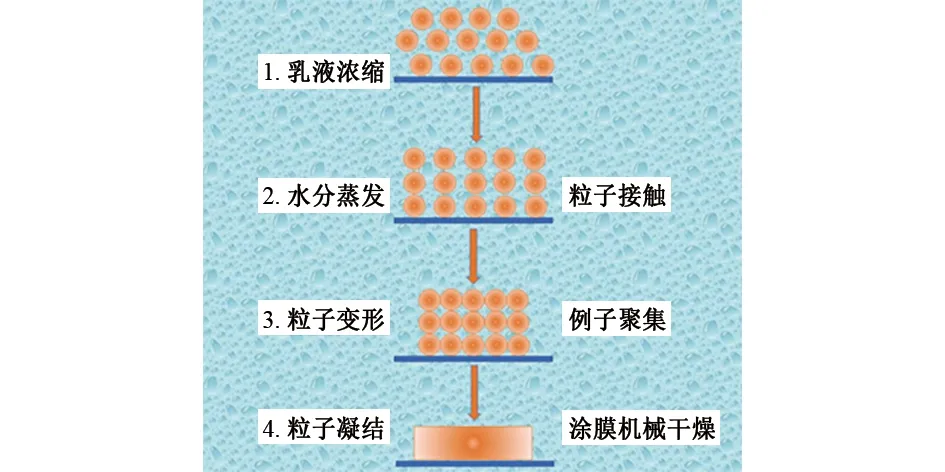

在乳化剂的作用下,溶剂型烯类单体在水中乳化、分散或在分子链中接枝水溶性基团,产生水溶性自由基引发剂引发聚合形成乳液[15],之后如图1所示,乳胶粒子聚集堆叠,经干燥最终固化形成水性丙烯酸树脂薄膜。研究人员试图采用具有明显功能特点的单体,借助单步或分步法与丙烯酸树脂高分子链结构进行接枝聚合形成新的大分子链,弥补丙烯酸树脂在相应性能上的欠缺,以更好地适用于工业防腐蚀[16-17]。

图1 水性丙烯酸树脂涂层成膜过程

1.1 水性超支化树脂

相较常规、支化、交联聚合技术,超支化聚合技术是在高分子主链上引入具有庞大空间位阻的支链结构,使之形成具有高度支化三维立体球状大分子链结构的有机/无机聚合物——一种全新的水性超支化树脂,该树脂除了具有特殊的功能,还具有较好的流动性,易形成高固体低黏度的涂料[18-19]。

王光宇等[18]采用超支化接枝技术以纳米钛-硅颗粒混合物为改性剂制备了水性纳米杂化超支化丙烯酸乳液,并与纯丙烯酸乳液进行了应用性能对比试验。结果显示:纳米TiO2和SiO2之间发生了键合反应,碳钛笼树脂具有超支化立体球状结构,且碳钛笼涂层的耐蚀性远好于纯丙烯酸树脂。

刘洪等[20]以碳钛笼水性超支化树脂为成膜物,采用平板培养法和漆膜浸泡法表征了其防污性能,结果表明碳钛笼涂层具有较好的疏水特性,其表面微结构和自身抗菌性的协同作用赋予了涂层优异的抗菌防生物腐蚀性能,可以较好地满足设备及构筑物等在海洋、户外电力系统等特殊苛刻环境中的防护要求。

上海奇想青晨涂料技术有限公司利用超支化接枝聚合技术研发了“碳钛笼树脂”(具有双亲双疏的水散性聚合物)。采用定位交联的方法,使单晶长度为2~10 nm的氧化钛形式形成超支立体球状骨架结构,以该结构为基础采用丙烯酸高分子链进行原位接枝,获得新丙烯酸树脂的水分散体,即碳钛笼水分散性丙烯酸树脂。如图2所示,在碳钛笼水性树脂的成膜过程中,骨架中的支链从碳钛笼聚合体中延展出去,逐渐交叉、缠绕、交联,同时伴随着开放的活性化学基团间交联反应固化成膜。该涂层具有较好的成膜速度、致密性、疏水疏油性、耐化学介质性和耐老化性等特性。

图2 碳钛笼超支化聚合物成膜机理[18]

针对丙烯酸乳液超支化技术,还可根据不同功能要求选用相应的改性剂制备得到符合要求的水性涂料。这种超高分子量、超支化立体结构的有机/无机复合物材料是一种全新的水性超支化材料,不仅满足工业防腐蚀领域对涂层性能的要求,还可以搭配金属防锈颜填料、防锈剂等助剂以及其他组分制备可以满足C4-C5强腐蚀环境中服役要求的重防腐蚀涂层。近年来,该涂料已在多个严苛腐蚀条件下得到了实际应用,且表现出了较好的耐蚀性[21-22]。作为一种全新的乳液结构改性技术,目前超支化技术的研究仍处于起步阶段,且不够全面深入,产业化应用则更加稀少,但未来必定会成为研发无污染兼具高性能水性防腐蚀涂料的重要技术之一。

1.2 核壳结构技术

核壳结构的丙烯酸树脂的制备技术如下:通常采用多段式聚合法,以核作为中心,将壳层单体接枝到核上[23]。图3所示为含氟核壳结构醇酸/丙烯酸乳液分子结构。相较常规单体乳液或混合聚合物,其涂层的力学性能、耐化学介质性能及耐水性都有了明显改善,同时成膜温度要求和涂层吸水率也相应降低。

图3 含氟核壳结构醇酸/丙烯酸乳液分子结构[23]

成航航等[24]以水性羟基丙烯酸树脂为基础,采用半连续溶液及转相乳液聚合法制备了水性苯丙乳液,并采用甲基丙烯酸、甲基丙烯酸羟基丙酯、苯乙烯、甲基丙烯酸甲酯及丙烯酸酯磷酸酯等单体制备了核壳结构磷酸酯化苯丙防锈乳液,性能测试结果表明核壳结构的苯丙乳液漆膜的耐盐雾试验时长为144 h,耐化学介质腐蚀性能较均聚苯丙乳液漆膜更优异。

隆美林等[25]采用两步聚合工艺制备得到双亲水双疏水的羟基丙烯酸树脂,并加入有机碱中和了亲水性基团中的羧基,之后加水分散,最终获得具有核壳结构的羟基丙烯酸树脂乳液。在水性异氰酸酯固化剂作用下交联固化制备的涂层具有较好的力学性能、耐化学性、耐蚀性以及附着力等,可用于工业设施或钢结构的腐蚀防护。

伍小军等[26]采用具有自交联核壳结构的苯丙乳液作为成膜物,复配比例合适的防锈颜填料、中和剂、防闪锈剂及其他助剂,制得高耐蚀性和保光性的底面合一的水性防腐蚀涂料,并与溶剂型丙烯酸防腐蚀涂料进行性能对比测试。结果表明该涂层除了耐冲击性能稍差,其他性能与溶剂型涂层无明显差别。

王佳平等[27]通过核壳技术,采用纳米二氧化硅制备了环氧丙烯酸酯无皂核壳乳液,并添加经KH-550接枝的氧化石墨烯作为防腐蚀填料制得氧化石墨烯/环氧丙烯酸酯复合涂料。性能测试结果表明,氧化石墨烯质量分数为2.0%时在乳液中的分散状态良好,且涂层具有较好的力学性能和耐蚀性。该涂层经480 h中性盐雾试验后仍未出现异常。

2 新材料对丙烯酸乳液的复合改性

2.1 有机氟-硅复合改性

有机氟改性可以降低涂层的表面能,且使氟系涂层具有较好的化学惰性,如耐化学性、耐老化性等以及一定的自清洁防污能力[28]。全氟基团位于含氟树脂的侧链上,含氟侧链在涂料表面,并向空气中延展,在聚合过程中对内部主链具有一定的保护作用,也可以减弱化学介质对底材的腐蚀[29]。

韩东晓等[30]研究了含不同长度全氟碳链的氟化物对丙烯酸树脂的改性效果,结果表明:含氟单体及其共聚物可以与丙烯酸作用;含氟单体的引入有效提高了改性涂层的疏水性,含氟链长度对涂层性能的影响效果要比氟含量更明显,含氟单体的改性效果明显。

LI等[31]制备了磷酸酯-氟碳丙烯酸酯防腐水性乳液,并对水性防腐蚀涂层的微观结构与形貌、接触角、电化学行为等性能进行了表征,讨论了氟单体对涂层防腐蚀性能提升的机理。结果表明,氟原子在乳液成膜过程中会逐渐迁移至膜表面,提高膜与空气的界面接触角,增强涂层的耐水性。加之磷酸盐基团的引入 ,涂层附着力和抗锈蚀性能得到了快速改善。EIS结果表明该乳液具有良好的防腐蚀性能,并具有氟原子和磷酸根基团的协同作用。

有机氟改性丙烯酸可以有效改善水性乳液的疏水性,提高防腐蚀涂层的耐水性和耐蚀性。但因氟单体材料成本较高,研究人员逐渐采用有机硅代替部分有机氟。以有机氟-硅复合作用方式协同对丙烯酸进行改性,如图4所示的改性过程可以使涂层兼具氟、硅两种材料的特性。氟-硅改性丙烯酸树脂作成膜物的防腐蚀涂料适用于室外钢结构、航空航天、海洋工程等[32]。

图4 有机氟-硅改性丙烯酸高分子链过程示意图[32]

唐建振等[33]采用含氟丙烯酸酯、乙烯基硅烷偶联剂以及聚硅氧烷对丙烯酸树脂进行改性,制得具有优异防锈性和附着力的水性丙烯酸乳液,并使用该乳液配合相应配料等配制了水性重防腐蚀涂料,研究了氟-硅协同作用合成的底面合一型水性重防腐蚀涂层的综合性能。结果表明,该重防腐蚀涂层在金属基材表面具有优异的附着力,中性盐雾试验时长2 500 h,并且表现出较好的耐候性和耐化学介质性,满足水性重防腐蚀性能要求。

浙江天女涂料集团采用含氟化合物与含羟基的有机硅树脂化学合成氟硅改性丙烯酸树脂,涂层兼具丙烯酸酯类聚合物的强附着力与含氟基团的绝佳低表面能、强机械性和高流动性,有机硅的加入提升了涂层的耐高低温性、耐氧化降解性和耐潮湿性。将氟硅改性丙烯酸树脂与羟基丙烯酸树脂聚合复配,并加入功能颜填料和助剂制得金属防腐蚀涂料。涂层耐老化时间大于1 000 h,耐盐雾时间超过800 h,能满足多种条件下的室外钢结构表面防腐蚀要求。

ZHOU等[34]采用聚二甲基硅氧烷对含氟丙烯酸单体进行改性,得到了羟基氟硅改性水性丙烯酸乳液,再复配异氰酸酯作为固化剂交联固化成膜。性能测试结果表明,氟硅改性涂层表现出优异的耐水性、耐化学介质性、耐冲击性,且硬度高、柔韧性等理化性能好。氟硅改性涂层因相互交联网络对硅氧烷产生固定作用,可以使更多的氟单体在成膜过程中逐渐上浮最终富集于涂层与空气接触的表面,有效降低涂层表面吸水性,从而阻止水分子进入涂层内部,对基材形成防护。引入有机硅链段形成硅氧烷,其交联网络结构对涂层硬度、耐冲击等机械性能有明显的增强效果,且改善了涂层的耐水、耐化学介质等性能。固化成膜过程中,活性官能团会与金属基材表面的羟基形成有效化学键合,提高涂层附着力和耐蚀性。

李玉峰等[35]采用甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)为主要单体,甲基丙烯酸十二氟庚酯(DFMA)和乙烯基三甲氧基硅烷(VTMS)作为改性单体,通过乳液聚合法合成含氟硅丙烯酸酯乳液,并测试了涂层的结构和其在Q235钢材表面的耐盐雾腐蚀、附着力等理化性能。结果表明氟硅水性丙烯酸乳液涂层的附着力为0级,接触角为112.3°,吸水率仅为3.0%,电化学阻抗达1×1010Ω,说明氟硅丙烯酸涂层具有优异的耐蚀性、耐水性、耐化学介质性,适用于普通碳钢板的防腐蚀。

2.2 磷酸酯聚合接枝

磷酸酯作为一种具有优良乳化性和防锈蚀性的表面活性剂或功能性单体被广泛应用于纺织、塑料、颜料、涂料等领域。其作用原理主要是磷酸酯基团可以在金属基材表面形成一层具有保护功能的致密磷化膜,减缓或阻止外界腐蚀介质透过涂层腐蚀基材[36]。同时,磷酸酯基团中的羟基会与金属之间发生化学螯合反应,使涂层与金属基材之间形成化学键结合[37]。

曾敬荣等[38]采用乳液聚合技术将磷酸酯类功能单体接枝到苯乙烯-丙烯酸酯聚合物高分子链上,并且采用增加丙烯酸单体的方式提高乳胶粒子中的极性基团数量,选择合适的乳化剂制得具有优异附着力和耐蚀性的水性金属防腐蚀涂料。性能测试结果表明,该水性涂料可以附着于普通水性涂料无法附着的金属基材表面,且致密性良好,与常规水性涂料相比,耐盐雾腐蚀、耐盐水等性能有较大幅提升。当磷酸酯单体的加入量(质量分数)为5%~7%时,涂层表现出最佳防腐蚀性能,耐盐雾时长达100 h。

李树华等[39]采用自制功能性磷酸酯单体与丙烯酸自由基聚合反应制得磷酸酯改性丙烯酸树脂,并制得水性丙烯酸防腐蚀涂料。测试结果表明磷酸酯单体的加入有效增强了丙烯酸树脂的耐蚀性、耐冲击性等理化性能,其中,磷酸酯改性水性丙烯酸涂层的耐盐水腐蚀时长达30 d,是纯水性丙烯酸涂层的一倍。

ZHONG等[40]采用羟基磷酸酯为功能单体,羟丙基丙烯酸酯为交联单体,与丙烯酸共聚合成得到高性能水性苯丙共聚乳液,其中添加4%(质量分数)羟基磷酸酯涂层的耐盐雾腐蚀时长超过240 h,耐水300 h以上,附着力为1级。

刘宝成等[41]选用磷酸酯单体PAM-100进行共聚改性得到耐蚀性优异的改性丙烯酸乳液,采用水性异氰酸酯作为固化剂配合成膜。磷酸酯基团能与金属基材间形成致密的磷酸盐保护膜,在金属表层形成物理屏蔽层。性能测试结果表明改性后涂层的附着力为0级,耐盐雾腐蚀时长高达192 h。

2.3 纳米材料复合改性

纳米材料改性水性防腐蚀涂料主要是通过具有特殊功能性的纳米粒子与水性树脂涂料进行复配改良得到的[41]。研究人员通常可以根据涂料的使用要求同时采用一种或多种纳米粒子复合得到改性纳米涂料。

杨光等[42]采用纳米二氧化硅作为改性剂对水性丙烯酸防腐蚀涂进行改性,在马口板基体上制备了涂层,并对其耐腐蚀、耐化学介质以及机械性能进行了测试与表征。结果显示,随着纳米SiO2含量的增加,涂层的硬度提高了五个等级,附着力明显提升。耐酸碱、耐电化学腐蚀能力也有所提升,其中纳米SiO2质量分数为3%时,涂层各项理化性能都达到较高且均衡水平。

徐航天等[43]采用纳米TiO2和ZnO作为防腐蚀颜填料制备了水性丙烯酸涂料。研究了纳米颗粒含量对涂层各项理化性能的影响。结果表明纳米ZnO质量分数超过6%时,纳米颗粒出现严重的团聚现象,不能正常分散在乳液中。纳米TiO2和ZnO质量比为3∶5时涂层孔隙率、耐蚀性及耐老化性达到最佳。

LEWIS等[44]在水性丙烯酸中引入了纳米二氧化钛进行改性,在热浸锌基材上制得水性丙烯酸涂层。涂层性能结果表明,TiO2纳米颗粒对水性丙烯酸涂料性能提升的作用明显,且当其质量分数为3%时,涂层性能达到最优。

SUN等[45]采用尿素和无水乙醇包合反应的生成物为模板,生成球状微纳米级锐钛矿TiO2颗粒,以此为改性剂增强水性丙烯酸涂层的性能,着重研究了TiO2含量对涂层性能的影响。结果表明添加TiO2的改性涂层表面微观呈非均匀分布的荷叶状。改性剂质量分数为30%时,涂层力学性能和耐蚀性达到最佳,此时涂层表面水接触角为121.5°,具有较好的自清洁能力。

毛小林等[46]采用纳米SiO2对水性丙烯酸防腐蚀涂料进行改性,研究了纳米材料的添加量对水性涂层性能的影响。结果表明,纳米材料质量分数为3%时,涂层的耐腐蚀效果最佳,其他理化性能也都有相应提高,可以对金属基材提供长效保护。

周涛等[47]以纳米SiO2粒子作填料与有机硅改性丙烯酸乳液复配制得防腐蚀涂料。涂层接触角可达108.4°,在3.5% NaCl溶液中浸泡1 800 h后,涂层有效电阻数量级仍超过109Ω/cm2,说明复合纳米粒子较单一纳米SiO2粒子更能有效增强涂层的力学性能和耐蚀性。

HE等[48]重点研究了水性丙烯酸酯基涂层在3.5% NaCl溶液中对碳钢的防护作用。结果表明,引入纤维素纳米前后的涂料均表现出较好的屏蔽性能,但随着试验时间的延长,长期暴露的纤维素纳米改性涂层具有更强的防护特性。这可能是由于纤维素纳米晶体和基体涂层之间的氢键相互作用引起了纤维素纳米晶体的增强作用。

刘苏静等[49]采用硅烷偶联剂和纳米TiO2作为复合改性剂对水性丙烯酸进行协同改良,获得纳米硅-钛材料复合改性水性丙烯酸涂层。结果表明硅烷偶联剂和纳米TiO2改性后涂层表面有效形成了纳米级疏水结构,涂层表面水接触角较水性丙烯酸涂层提高50%(达到115°),实际海上航行挂片试验结果显示涂层的耐生物附着、耐污、耐海水腐蚀等性能也得到明显提升。

2.4 环氧-丙烯酸接枝共聚

环氧树脂含有大量的羟基和缩水甘油基团,具有较好的耐化学腐蚀性和金属表面附着性能,并且在热稳定性、耐蚀性和耐老化性等方面表现优异,常被研究人员用作改性剂以对其他树脂进行改性。如图5所示,环氧树脂醚键上亚甲基活泼易发生链转移反应,单体可与丙烯酸和丙烯酸丁酯形成接枝共聚物,改性后的环氧-丙烯酸树脂在防腐蚀和耐高温性能等方面有了很大的提高[50]。

图5 环氧聚合改性丙烯酸高分子链机理[50]

沈文军等[51]选用乳胶束包裹的方式以水为反应相,使用双酚A型环氧树脂对丙烯酸进行乳液聚合反应制得丙烯酸酯乳液,并对涂层性能进行分析。结果显示环氧改性丙烯酸树脂可以实现共聚,乳胶粒子呈圆球状,涂层的力学性能和耐蚀性均有明显提高,可以满足金属腐蚀防护领域的应用要求。

王璐等[52]采用环氧树脂E-20、桐油酸和亚麻油酸共同复配合成了环氧酯树脂,再与丙烯酸进行接枝聚合反应制得水性环氧酯-丙烯酸乳液,以此乳液作为树脂基调制得到耐蚀水性涂料。性能测试结果表明,在环氧-丙烯酸接枝协同作用下,涂层具有更好的耐水性和耐蚀性。

闫福安等[53]采用亚麻酸和丙烯酸将环氧树脂开环酯化,得到单脂肪酸环氧酯丙烯酸酯,再以此作为中间体,与丙烯酸树脂进行接枝共聚,制备了水性环氧酯-丙烯酸树脂杂化体。研究了中间体与丙烯酸酯单体质量配比、酸值、各单体用量等因素对水性杂化体改性以及涂层性能的影响。结果显示,水性环氧酯与丙烯酸酯的化学接枝反应效果良好,形成的杂化体稳定且均匀。中间体与丙烯酸单体的最佳质量比为0.8∶1~1.1∶1,亲水单体最佳质量分数为5.2%~6.9%,涂层在金属基材上的耐蚀性良好,耐盐水性能超过14 d,可以满足金属材料的防腐蚀要求。

2.5 片状填料改性涂层

片状金属鳞片及石墨烯等具有比强度高、高导电率、高径厚比等诸多特性,在防腐蚀领域有广泛应用[31]。高强度片状金属鳞片及石墨烯可以有效增强涂层的耐摩擦、硬度、附着力等;高导电率使其为金属材料提供阴极保护作用,且有效增强阳极材料的利用率;高径厚比可以使更多层数的填料均匀分布,在固定厚度涂层内;更大的搭接率增加了腐蚀介质透过涂层的渗透路径,起到明显的阻隔作用[54-56]。

ZHANG等[57]采用硅氧烷对水性丙烯酸乳液进行改性得到了硅氧烷-丙烯酸复合改性乳液,采用片状锌铝鳞片代替传统球状锌粉作为防锈功能填料,辅助以防锈剂、成膜助剂等相应助剂制得无VOC的环保水性富锌涂料。电化学腐蚀测试结果显示改性涂层的腐蚀电位更高,腐蚀电流明显降低,涂层耐蚀性提升明显。这是因为锌铝鳞片的活泼性高于铁基金属,形成牺牲阳极的阴极保护效应,同时较大径厚比的鳞片有很好的物理屏蔽作用,可以延缓腐蚀介质渗透涂层接触基材。硅氧烷明显改善了涂层的表面疏水性能,减少了水分子的渗透。

谢炎坤等[58]以硅酸钾溶液与硅溶胶为原材料合成了硅酸钾溶液,并采用四甲基氢氧化铵(TMAH)对硅丙乳液进行催化水解,将硅丙乳液与硅酸钾与硅溶胶进行复配得到改性水性丙烯酸乳液,采用有机-无机复合杂化方法在乳液中添加锌粉作为填料制得水性无机硅酸钾富锌涂料。研究了有机硅含量对涂层理化性能的影响及其改性机理。结果表明,硅丙乳液通过TMAH进行催化水解改善了硅丙乳液的分散性,促进无机-有机杂化反应的进行。添加锌粉后涂层的致密性、耐海水腐蚀等理化性能有了明显提升。涂层硬度达到5 H,附着力为1级,7 d去离子水和海水浸泡后无异常。

赵维等[59]采用自制有机硅预聚体、丙烯酸丁酯、丙烯酸甲酯作为原料,以石墨烯作为改性剂,通过乳液共聚反应制得石墨烯-硅丙乳液,在金属基材表面制备成膜。涂层性能测试结果显示,在复合乳液中均匀分散的石墨烯能在复合乳胶膜中形成网状物理隔膜层,起到屏蔽作用。石墨烯改性涂层的耐化学介质和耐盐雾腐蚀等性能明显增强,石墨烯质量分数在5%时,涂层的耐腐蚀性能达到最佳。

费贵强等[56]借助Hummers法自制了氧化石墨烯(GO),然后采用原位聚合法制备了氧化石墨烯改性的水性聚氨酯-丙烯酸复合乳液。并对涂层微观结构及耐蚀性进行了表征。结果表明氧化石墨烯在水性丙烯酸乳液中的分散效果较好,随着GO含量的增加形成的乳液粒子先增大后减小。GO质量分数为0.5%时,涂层的耐盐雾时长较改性前增加了10 d,腐蚀电流密度降低了超过1个数量级。

3 结束语

随着政府环保政策的逐步完善和民众环保意识的逐渐增强,工业防腐蚀涂料也逐步推广环保化。水性丙烯酸因较易实现水性化且与有机或无机材料都具有较好相容性,方便进行改性等特点被广泛应用于无污染水性防腐蚀涂料的研发与应用中。为改善水性丙烯酸的部分性能缺陷,研究者通过乳液粒子结构改良工艺、高分子链接枝聚合、纳米材料复合改性、添加功能填料等方法提升乳液自身或涂料的力学性能、耐蚀性等,但采用有机氟和磷酸酯对水性丙烯酸改性的成本较高,不适于产业化应用,而且针对防腐蚀涂料服役条件不同,选用的改性方法也需进行相应调整。在金属防腐蚀领域,制备丙烯酸基水性涂料时,除了对乳液高分子链或结构进行改良,还要选用合适的材料添加到乳液中进行复配,提升涂层的综合性能。采用超支化接枝纳米材料改性的碳钛笼涂层因形成荷叶效应的微纳结构,可有效改善水性涂层吸水率高的问题,并且已在金属防腐蚀领域得到了多次示范性应用,在具有零VOC的同时,表现出较好的成膜性能、耐候性、耐海洋大气腐蚀、耐化学介质等特点。

目前水性金属防腐蚀涂料大多仍处于实验室研究阶段,其在耐蚀性、耐水性等方面存在较大短板,在金属防腐蚀尤其是船舶与海洋装备等重防腐蚀领域还不足以全完替代溶剂型防腐蚀涂料。随着今后研究深入,会有更多新材料、新工艺应用于水性涂料的开发过程中,有助于加快金属防腐蚀涂料环保化的进程。