不同冷却方式下高温花岗岩细观损伤量化和机理分析

张 森,舒 彪,梁 铭,路 伟,胡永鹏,薛 卉

(中南大学 地球科学与信息物理学院,湖南 长沙 410083)

地热能作为一种新型清洁能源,具有储量大、运行稳定、分布广泛、经济效益好、不受环境影响等优点,受到世界的密切关注[1-2]。根据开采类型,地热系统可分为传统地热系统(热液)和增强型地热系统(EGSs)。增强型地热系统是采用人工形成地热储层的方法,从低渗透性岩体中经济地采出深层热能的人工地热系统[3]。储层刺激是EGSs 用于工业化生产中最关键的一步。

水力压裂法、化学刺激法和热刺激法是目前被运用于干热岩储层刺激的3 种有效方法。其中热刺激法是通过注入比储层岩石更冷的流体,导致储层岩石热裂解和收缩,从而提高储层的渗透性的一种技术[4]。利用热刺激法进行储层改造时,储层和注入流体的温度、矿物的热膨胀和冷收缩行为以及其他物理化学行为共同作用。水力压裂过程中也同样存在冷流体与热岩石之间的相互作用。因此,为了了解冷流体对高温岩石的损伤规律,有必要进行实验室研究,以进一步掌握岩石损伤机理。

D.M.Freire-Lista 等[5]对高温花岗岩的研究表明,高温使得热损伤逐渐在花岗岩内部积累,最终导致花岗岩物理和机械性能的降低甚至破坏。一系列研究也表明花岗岩体内外温差产生的热应力会导致明显的开裂现象[6-7]。另外,冷流体对高温岩石的冷冲击引起岩石的损伤也是值得研究的。B.L.Avanthi Isaka 等[8]对缓慢冷却和快速冷却后的高温花岗岩进行了强度实验,结果显示在高温岩石上快速冷却会导致机械性能的显著降低,并且在快速冷却下的热劣化比缓慢冷却下的热劣化高得多。Shen Yanjun 等[9]对不同冷却方式下花岗岩的裂纹扩展实验研究表明,冷冲击下的快速冷却对高温花岗岩开裂效果的影响远大于缓慢冷却,并且岩石温度和冷却液的温度差越大,对岩体的破坏越强烈。另外,对于相同温度梯度的花岗岩,随着制冷剂温度的降低,晶间裂纹和穿晶裂纹数量增加,冷冲击增强了裂纹效应[10]。

综上所述,以往一些研究已经探讨了冷冲击对花岗岩的损伤影响,但这些研究未对不同岩石温度下冷却液引起的损伤规律进行系统实验。此外,不同岩石温度下冷冲击造成的花岗岩损伤程度尚未进行定量分析,并且花岗岩在高温以及不同冷却方式下的损伤机理还有待进一步探讨。

因此,针对不同温度梯度下的不同冷却方式对高温花岗岩试样的损伤问题,设计2 种冷却方式(自然冷却和遇水冷却)和一系列温度梯度(200℃至800℃)下的冷冲击实验。在本实验中采用了2 种尺寸的花岗岩样品分别进行岩石薄片观察和SEM 扫描观察,最后对岩石样品的扫描结果进行裂纹的识别和量化。实验结果有助于评估冷却作用下真实储层裂隙的发展规律。

1 实验设计

1.1 岩石样品与实验装置

实验所用花岗岩样品来自福建省晋江地区。由岩石薄片分析确定岩石内部矿物组成及平均质量分数分别为钾长石50%、石英30%、斜长石13%、黑云母6%及微量绿泥石、白云母及不透明矿物,粒径为0.2~5.6 mm,具有中粒花岗结构。按照实验要求将花岗岩制备成直径50 mm、高度50 mm 的圆柱体试样。根据不同目的将制成的12 个岩石样品分为2 组,如图1 所示,其中一半用于自然冷却,另一半用于遇水冷却。

图1 岩石样品Fig.1 Rock samples

花岗岩样品采用SX2-12-10A 高温马弗炉进行加热,该仪器最大容许温度为1 050℃,并可对其温度升降速度进行智能控制。花岗岩样品冷却过程中的动态温度由红外测温枪进行测量。另外,采用Leica DM2700 M 材料分析显微镜(德国)进行岩石薄片观察,其放大倍数为5~100。采用JSM-6490LV/JEOL(日本)扫描电子显微镜进行SEM 观察,其放大倍率为20~300 000,试样大小一般不超过200 mm。SEM 成像技术在此根据需求选择二次电子成像。

1.2 实验步骤

本实验对高温花岗岩样品在自然冷却和遇水冷却2 种冷却方式下的损伤情况进行岩石薄片观察和SEM 观察。具体的实验操作步骤如下。

①使用马弗炉将花岗岩样从室温加热到预设的温度值,并保温2 h 以保证均匀受热,在该实验中加热的花岗岩样品被分成5 个实验温度:200、400、500、600、800℃。为避免加热速率过大导致岩石内部产生不同程度的裂纹,马弗炉的加热速率控制在5℃/min[10]。

② 加热至指定温度后,将一半试样迅速从马弗炉中取出后置于室温环境下进行自然冷却;将另一半试样取出马弗炉后放入盛满常温水的器皿中进行快速冷却。需要注意的是,器皿中水要充足,保证试样完全浸没,且保证水温不会发生明显上升。

③利用切割机将冷却后的岩石样品切割为2 个直径50 mm、高度25 mm 的圆柱试样,并进行清洗及干燥24 h 处理。

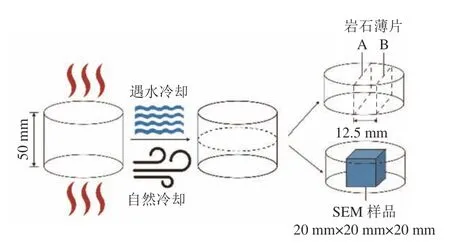

④ 取其中一个圆柱试样分别过其端面圆心及距圆心垂直12.5 mm 处,沿竖向切割出平面并制作为0.3 mm 厚的岩石薄片(分别称为A 及B);取另一个圆柱试样于其中心处切割出长宽高都为20 mm 的立方体并标记各面。随后将此立方体置于乙醇中进行超声清洗10 min,以清除表面杂质并干燥4 h。试样制备过程如图2 所示。

图2 试样细观观测样品制备过程Fig.2 Sample preparation process

⑤ 利用Leica DM2700 M 材料分析显微镜对切割得到的岩石薄片进行观察;利用JSM-6490LV/JEOL(日本)扫描电子显微镜对切割后的立方体样品前表面、左侧面、上表面进行镀金处理后开展SEM 观察。

1.3 观测结果处理

在显微镜下可以观察到岩石薄片的矿物晶体形态、节理、颜色、百分比以及岩石大致损伤情况等信息,然后对图像中的裂隙进行识别。为了进一步量化试样的损伤程度,拟将岩石薄片观测结果进行二值化处理后进一步分析。经过二值化处理后的图像只有黑色和白色,因此能够比较直观地观察到岩石的微观孔隙结构。

岩石薄片观测结果图像首先需要采用image-J 和MATLAB 软件进行处理以减少干扰,然后对图像进行二值化处理,将裂隙部分取为1 而其余部分取为0。所得到的二值化图像中的信息是以0 和1 所构成的矩阵。在此假设各试样内各处初始裂隙密度基本一致,试样裂隙密度自薄片A 向薄片B 方向至试样外表面呈线性增长。由此定义试样裂隙密度为二值化矩阵中“1”所占的百分比,各温度下试样整体裂隙密度取薄片A、B 的平均值。

为进一步分析试样内裂隙的分布,将所得矩阵划分为若干10×10 小矩阵并统计小矩阵内部“1”的数量后,将各小矩阵所得统计结果重新组合得到新的矩阵,新矩阵中数字越大处则表示此处裂隙开度越大。利用Origin 软件和得到的新矩阵可绘制出试样裂隙分布热图。

2 不同冷却方式下花岗岩微裂纹的产生

2.1 岩石薄片观测结果

图3 显示花岗岩样品中过其端面圆心的薄片A在不同冷却方式下的岩石薄片观察结果。图4 显示花岗岩样品中距圆心垂直距离为12.5 mm 的薄片B 在不同冷却方式下的岩石薄片观察结果。

图3 岩石薄片A 的观察结果Fig.3 Observations of rock thin section A

图4 岩石薄片B 观察结果Fig.4 Observations of rock thin section B

岩石中的微裂纹一般分为晶内微裂纹、晶间微裂纹和穿晶微裂纹[11]。结合岩石薄片观测结果分析可知,常温下沿石英矿物边界或长石等的节理面分布有一定的细长裂隙,仅在部分矿物内发现少量晶内微裂纹。当加热温度提升至200℃时,薄片A 中微小裂隙开始自矿物边界发育成晶间微裂纹,但未发生明显破裂。加热至400℃时,薄片A 中微裂隙长度及密度均有所发展,部分微裂纹间发生搭接,遇水冷却比自然冷却更加明显。当加热至500℃时,试样内部的水分已基本全部丧失,矿物间结合力下降使得矿物边界裂隙宽度有所增大,沿矿物节理面裂隙发育加速,裂隙间连通程度提高。加热至600℃时,部分矿物(如黑云母等)开始发生熔融,各类裂隙扩展搭接最终形成包围矿物颗粒的复杂裂隙网络。而当加热温度升至800℃后,花岗岩试样内部矿物破裂,裂隙网络局部破碎显著,并且遇水冷却下的裂纹宽度稍大于自然冷却下的裂纹宽度。

薄片B 相比于薄片A 的微裂隙数量明显更多。薄片B 中穿晶裂隙的比例进一步增大,裂隙间相互搭接的程度提高。随着加热温度的升高,薄片B 相比于薄片A 的矿物熔融程度加深,产生更多微裂隙,裂隙网络变得更为复杂。总的来说,随着岩石加热温度的提高,试样的微裂纹增多并变得更致密,并且微裂纹逐渐贯通形成更密集的裂缝网络。另外,在相同加热温度下,遇水冷却下的损伤程度比自然冷却更大。

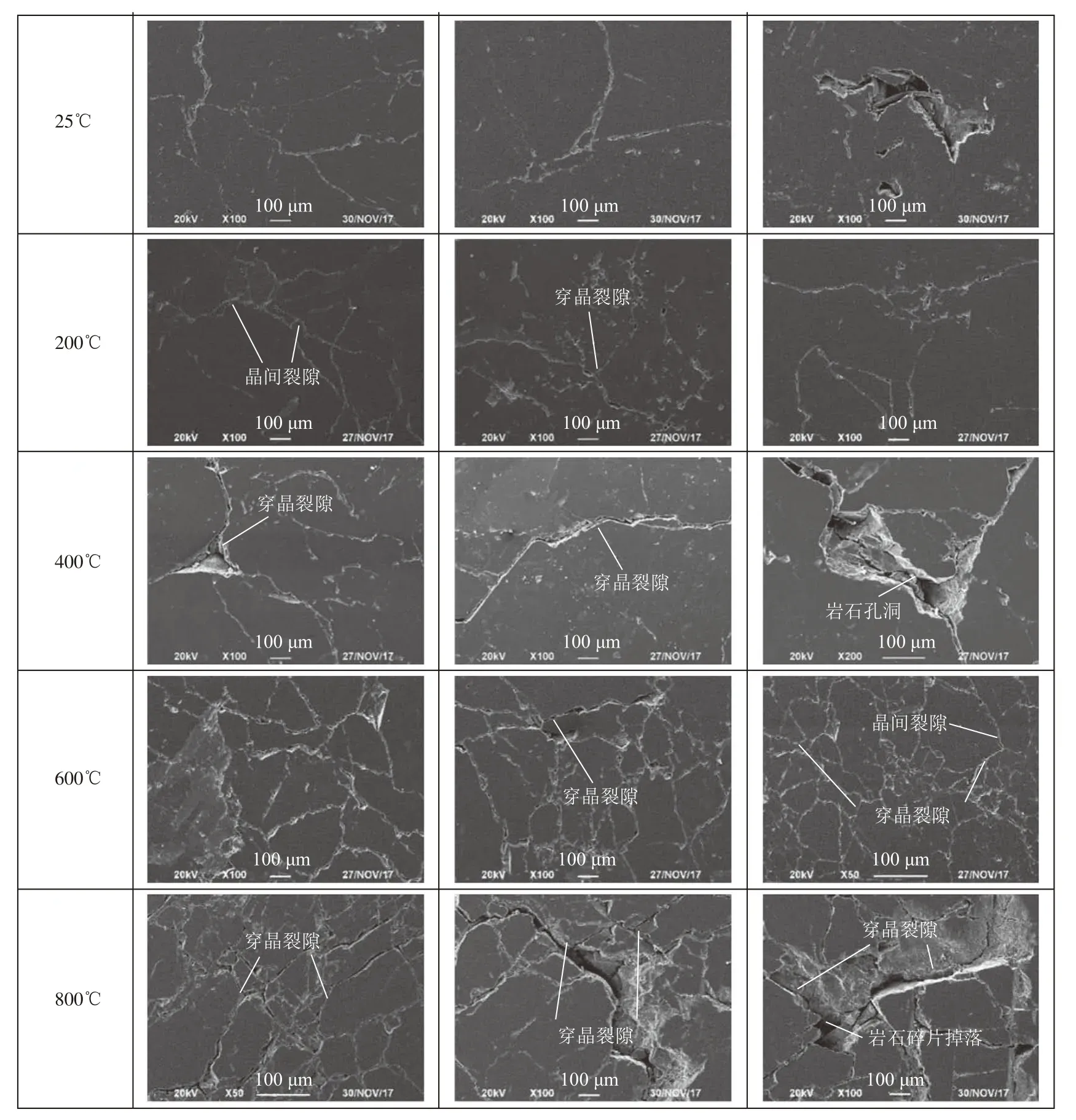

2.2 SEM 观测结果

在本实验中选取100 倍作为SEM 一般观察放大倍数,在局部上则进行适当放大或缩小。图5 和图6分别是花岗岩样品在自然冷却和遇水冷却下的SEM扫描结果。

图6 花岗岩样品在遇水冷却下的SEM 扫描结果Fig.6 SEM scanning results of granite samples under water cooling

在自然冷却情况下,常温下试样内部分布有一定裂隙且多数为闭合状态,在试样中还观察到局部存在较大的孔洞。加热至200℃,试样表面裂隙在热膨胀作用下继续闭合,表面粗糙度提高,出现一定的坑洞但尺寸均较小,直至加热温度提升至400℃后才在其表面局部出现较明显的宏观缺陷,裂隙有连接成不规则形状的趋势。随着加热温度提升至600℃,裂隙开度增大,坑洞数量增多、分布更广,至800℃时使得裂隙网络所包围的矿物部分脱落形成大孔洞,小而不规则微裂隙增多。

在遇水冷却情况下,加热至200℃时试样表面裂隙尽管开度较小,但其数量开始增多。加热至400℃时在多处裂隙交汇处出现较大的坑洞,且出现了开度较大的主裂隙并向内扩展。随后温度提高到600℃时其裂隙网络逐渐形成且变得更为复杂,各类缺陷明显,加热至800℃后表面沿主裂隙处破碎严重,试样表面发生大面积的脱落且损伤深度增大。

在2 种冷却方式下,随着加热温度的提高,试样的损伤程度变大,具体表现为试样表面形成更复杂的裂隙网络和较大的孔洞,且在相同的加热温度下,遇水冷却使得试样损伤比自然冷却更严重。比较岩石薄片分析及SEM 结果,不同在于岩石薄片分析更侧重对矿物排列结构的分析,而SEM 可视为更大尺度上的矿物集合变化的宏观反映,但2 种尺度下所反映的损伤规律基本一致。

3 不同冷却方式下花岗岩微裂纹的量化

岩石薄片A、B 在不同加热温度和冷却方式下的裂隙密度变化规律见表1。薄片A、B 在自然冷却和遇水冷却方式下的试样裂隙密度均随着加热温度的升高而增大,并且在遇水冷却时的裂隙密度都比自然冷却时增加得更快。当加热温度从200℃逐渐提高到800℃,薄片A 在自然冷却下的裂隙密度与常温下相比分别增加了17.6%、45.0%、59.3%、75.1%、144.7%,在遇水冷却下的裂隙密度分别增加27.6%、59.7%、77.0%、119.6%、163.7%。同样地,当加热温度逐渐提高到800℃时,薄片B 在自然冷却下的裂隙密度分别增加了40.1%、64.3%、104.3%、131.7%、202.8%,在遇水冷却下的裂隙密度分别增加61.3%、85.8%、132.7%、169.8%、222.7%。

表1 不同冷却方式下岩石薄片A、B 裂隙密度随温度的变化Table 1 Changes of crack density with temperature of rock thin senction A and B under different cooling modes

另外,在相同的冷却方式和加热温度下,距圆心垂直距离12.5 mm 的薄片B 的裂隙密度明显大于过岩样端面圆心的薄片A。例如在加热温度为800℃时,薄片B 在自然冷却和遇水冷却条件下的裂隙密度比薄片A 分别大3.92%和3.98%。由此可见,在相同条件下越靠近试样表面的部分受到损伤的程度也越大。

通过引入裂隙密度可以看到花岗岩试样在不同冷却方式下受到损伤程度的大小,然而却无法直观地表现出裂隙的分布情况。图7 和图8 分别是薄片A、B在不同冷却方式下的裂隙分布热图。在较低的温度下,试样内主要存在少量的主裂隙,并且从主裂隙延伸出一定的细小裂隙。随着温度的升高,试样的微裂隙增多,并且微裂隙扩展与其他微裂隙逐渐贯通。当加热温度达到600℃时,试样的裂隙数量显著增加,微裂隙进一步张开延伸。加热到800℃时,裂隙的进一步扩展和贯通导致在平面上形成了一个复杂的裂隙网络。在相同的冷却方式和加热温度下,距离圆柱体试样表面更近的薄片B 与距离圆柱体表面较远的薄片A 相比,不仅产生了更多的微裂隙,并且微裂隙在试样表面的分布更加均匀。

图7 岩石薄片A 裂隙分布热图Fig.7 Heat maps of fracture distribution of rock thin section A

图8 岩石薄片B 裂隙分布热图Fig.8 Heat maps of fracture distribution of rock thin section B

4 讨论

花岗岩受到高温作用时,原始的微裂纹进一步发展,原有缺陷的存在加速了微裂纹的产生。随着岩石温度的升高,岩样表面的微裂纹增多并变得更致密,微裂缝逐渐贯通形成密集的裂缝网络。并且遇水冷却方式对花岗岩的损伤更加明显。花岗岩在加热和冷却过程中的损伤原因可能存在以下3 种机理。

第一,考虑花岗岩中矿物颗粒的膨胀和收缩作用。组成花岗岩的矿物结晶颗粒的热膨胀系数各不相同,导致花岗岩在受热或冷却之后每种矿物颗粒的变形也不同。但是矿物间的结晶黏结使得各矿物相互间产生了侧限作用,各种矿物无法产生自由变形,由此产生了热应力。当这种热应力超过了岩石的抗拉或抗剪强度时,就会导致新裂纹的发展和现有裂纹的扩大。由于花岗岩矿物的热膨胀系数随着加热温度的升高而增大[12],因此在本实验中随着加热温度的升高,矿物颗粒的变形量变大,由此产生的热应力更大,对花岗岩造成的损伤更明显。而在冷却过程中,由于花岗岩温度的下降导致矿物颗粒的收缩,花岗岩的矿物颗粒再一次发生不均匀的变形,造成原始裂隙的进一步发展和新裂隙的形成,从而加大了岩石损伤的程度。遇水冷却和自然冷却相比,前者使得花岗岩温度急速下降,导致矿物颗粒产生变形的速度更快、程度更大,由此产生的微裂纹更多且分布得也更均匀。

第二,冷冲击对花岗岩的损伤也是值得注意的。如果冷温度突然作用于热的岩石上,导致试样表面的温度急剧下降,然而试样内部的温度还来不及变化,由这种温差产生的热应力会使试样表面产生拉应力,试样内部产生压应力,当这2 种应力超过花岗岩结构应力极限时试样会产生新的裂隙[13]。2 种冷却方式的主要区别在于冷却花岗岩的速度不同。在遇水冷却的情况下,冷却速度更快,试样表面与试样内部的温差越大,导致更大的热应力。因此,冷却速率是影响花岗岩损伤的一个重要因素。此外,由于裂隙的进一步发育使水可以渗透到已有的裂隙中,导致更大程度的冷冲击,从而引起更多的热破裂。

第三,在加热和冷却过程中,矿物的物理化学行为对花岗岩损伤也具有一定影响。首先,花岗岩试样内的水在不同的温度下会发生逃逸或分解,使试样产生一定的损伤。当试样遇水冷却时,尽管可重新吸附一定量的水,但其有限的吸附量难以弥补热破裂及热冲击所造成的损伤。其次,石英矿物在573℃时会由α相转化为β 相[14],这个转化过程会使石英体积增大,高温下微裂纹的形成以及石英体积的膨胀会导致岩石内部缺陷的进一步发展。随着温度的降低,石英矿物又会从β 相转化为α 相,但会保留一些结构变形[15]。另外,在高温下一些矿物会发生物理或化学反应,从而引起岩石内部结构的改变,冷冲击作用后矿物又会发生重结晶,使得岩石孔隙进一步增大[16-17]。

在岩石快速冷却过程中,由于热梯度的存在导致试样内部的温度分布不均匀,由此导致热应力分布不均匀。热梯度应力水平在试样表面最大,越靠近中心处越小。因此,在同等条件下,距离岩石表面更近的薄片B 比圆柱体试样的中心薄片A 的热应力更大,损伤更严重。

在干热岩开采的钻井过程中,井壁围岩会经历被钻井液或导热流体持续冷却的过程,从而产生微裂纹。微裂纹的产生一方面降低了花岗岩的力学性能,有利于钻井;另一方面,花岗岩中的微裂纹破坏了其原有结构,可能导致井眼失稳。因此,冷冲击作用后花岗岩裂缝的扩展规律对于井筒稳定性有着重要影响。

遇水冷却条件下花岗岩产生的裂缝密度比自然冷却条件下更大,这是由于遇水冷却的冷却速率更快,在花岗岩中产生的热梯度更大,造成的损伤更严重;因此,使用更低温度的压裂液在花岗岩中产生的热梯度更大,造成的损伤更严重,从而达到更好的压裂效果。

5 结论

a.在同一种冷却方式下,随着花岗岩加热温度的升高,裂隙数量逐渐增多,裂隙分布逐渐由局部向整体发展。在同一加热温度下,遇水冷却比自然冷却产生的裂纹数量更多并且影响范围更广。

b.在相同的冷却方式和加热温度条件下,离岩样表面更近的薄片B 比中心处的薄片A 损伤更大。这主要是由于冷却速率过快导致在岩样内部温度不均匀,由此出现了较大的热梯度。离岩样表面越近,热梯度应力水平越大,因此造成的损伤更大。

c.试样热损伤是矿物颗粒膨胀和收缩、冷冲击以及热物理化学变化等机制混合作用的结果。当花岗岩和冷却液温差越大时,冷冲击作用就越明显。