薄壁镂空零件高速铣削加工技术研究*

陈 博 田 斐柴回归

(1.西安工程大学工程训练中心 西安 710048)(2.西安思源学院 西安 710038)(3.西安精雕精密机械工程有限公司 西安 710100)

1 引言

薄壁零件由于具备质量轻、强度高、承载能力强等优点而被广泛应用于航天、航空、舰船、兵器等领域。然而壁厚薄、刚性差、材料去除率高、受力形式复杂等特点,又使得薄壁零件的实际加工过程存在着变形、失稳、振动等问题[1~2]。目前对于薄壁零件的加工主要在数控机床上进行,从零件的粗加工到半精加工再到精加工,技术人员需要不断检测工件的尺寸变化并及时对变形量进行修正,这严重的影响到了此类零件的加工质量和生产效率。高速切削技术(High Speed Machining,HSM)是一种采用高主轴转速、高进给速度、小吃刀深度进行加工的先进制造技术[3]。与传统加工方式相比,HSM对于零件的材料去除率提升了30%~40%,切削力下降了30%,刀具寿命延长了70%,留于加工表面的切削热和低阶振动显著度下降,这为薄壁类零件的优质、高效、稳定加工提供了新的选择[4~5]。

本研究针对薄壁零件的难加工问题,以某型舰载设备光电装置的薄壁镂空转接件为例,在分析零件结构特点和加工难点的基础上,设计了一套适合薄壁类零件小批量生产的高速数控铣削加工方法。该方法基于SurfMill9.0软件,具体研究了装夹方案、刀具选择、加工策略、刀路设计、在机测量等关键节点,对于研究薄壁类零件的高速数控铣削加工技术,提升企业生产效率具有一定的参考意义。

2 薄壁镂空零件加工工艺分析

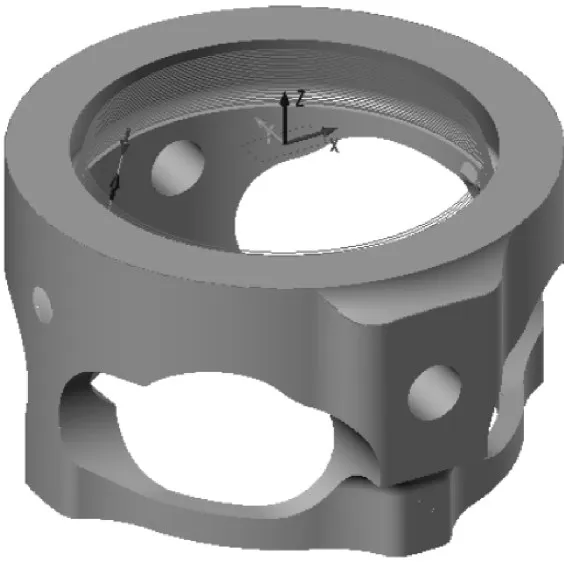

2.1 零件的加工工艺难点

要加工的零件如图1所示,整体结构呈薄壁镂空筒状,材质为7075铝合金,壁厚介于1.6mm~5.5mm之间。零件外壁由4个镂空区域,2个Φ4孔的凸台,1个六边形凹槽,2个M3的螺纹孔,顶部圆角曲面以及外圆柱面构成;内壁由两相邻镂空区域之间的连接曲面,1个带R1圆角的倒扣以及内圆柱面构成,具有内外薄壁形状复杂、镂空区域面积大、壁厚不均匀等特点。

通过对零件图纸的分析,可以发现该零件的加工难点主要在于:1)镂空区域的侧壁形状较为复杂,在制定加工方案时具有一定的工艺难度;2)带R1圆角的倒扣位于薄壁内侧,在编制刀具路径时,要合理的控制刀轴方向以避免刀具与工件之间发生碰撞、干涉等问题[6];3)零件的整体刚性较差,当工件受到夹紧力、切削力、切削热的共同作用时,容易出现变形、失稳、振动等问题。

2.2 加工工艺分析

1)加工设备及编程软件:由于零件的结构特征较为复杂,故加工设备选择带有A/C轴旋转工作台的GR400T型五轴联动高速加工中心;编程软件选择SurfMill9.0。

2)毛坯与夹具设计:根据生产现场条件,选择精车过的Φ40×50mm的7075棒料作为毛坯;遵循工序集中和基准统一原则,设计如图2所示的零点快换与精密机用平口钳相结合的组合式夹具。为了使工件受到的夹紧力更加均匀,避免形位变化对加工精度的影响,在平口钳的钳口处固定1支带有V型槽的辅助块以增加工件与夹具之间的有效接触面积。

图2 组合式夹具

3)切削刀具:为了保证排屑顺畅,防止积屑瘤对切削质量的影响,选择螺旋角度较大且刃口锋利的整体硬质合金刀具,在铝合金专用切削液的冷却、润滑下进行加工[7~8]。

4)加工策略:粗加工按照“少吃快跑”的原则设置切削参数。由于高速铣削所产生的切削力、切削温度、加工变形均低于传统铣削方式,因此不安排专门的半精加工。若经粗加工之后的工件局部仍存在着较多的余量,则使用小刀具通过余量铣削法进行专门加工[9~10]。零件的加工工序如表1所示,所有刀具路径的设计基于Surf Mill9.0所提供的加工策略模板完成。

3 刀具路径设计与数控编程

3.1 零件外壁的加工

先使用3轴加工模式对毛坯外壁轮廓以及顶部的圆角曲面进行粗、精加工;再将工件绕X轴旋转90°,采用四轴定位加工模式完成外壁表面所有孔、螺纹以及六边形凹槽的加工;最后使用X/Y/Z/C轴联动的四轴旋转加工模式完成外壁底部轮廓曲面的粗、精加工。

3.2 镂空区域的加工

在加工镂空区域之前,先完成零件内壁轮廓的粗、精加工。由于零件的壁厚较薄且镂空区域的侧壁形状比较复杂,若是以单个镂空区域作为研究对象,则需要用到4次四轴旋转加工,不仅编程难度大还会使工件在加工过程中的受力情况变得更加复杂,进而产生更多的加工变形问题。如图3所示,如果将4个镂空区域放在一起研究,则可以将其侧壁划分为2组不同走向的曲面,此时工作台仅需要2次旋转定位,即可完成4个镂空区域的全部加工,这样不但能够降低编程难度还能大幅提升生产效率和加工质量。分组后加工镂空区域的刀具路径如图4所示。

图3 侧壁走向

图4 镂空区域刀路

3.3 倒扣加工

倒扣类零件由于存在负角型面,而无法使用普通刀具直接进行3轴铣削,传统方法是借助糖果铣刀、燕尾铣刀、T型铣刀等成型刀具,自上而下,采用分层铣削的方式进行加工[11]。如图5所示,要加工的倒扣由1个向内倾斜15°的负角斜面和1个R1的圆角构成。由于圆角曲面较小,受成型刀具尺寸以及切削参数的影响,3轴铣削加工容易在斜面与圆角之间产生过切或加工刀路不连续的缺陷。若采用五轴加工,则刀轴角度可以自由调整,无需借助成型刀具即可加工出表面光滑的复杂曲面。选择五轴曲线加工命令,设置刀轴控制方式为自动,前、侧倾角度均为0°,角度最大增量为3°,采用分层切削的走刀方式进行加工。为了避免五轴加工过程中因干涉所引起的撞刀问题,还要合理的设置进、退刀方式和切入、切出路径。倒扣曲面的刀具路径如图6所示。

图5 倒扣斜面

图6 倒扣刀路

3.4 刀路验证

为了预防因程序错误而引发的碰撞、干涉、过切等安全问题,必须借助仿真软件对所有刀具路径进行仿真验证[12]。首先在SurfMill 9.0软件的过切检查模块中设置刀柄碰撞间隙为1mm,刀杆碰撞间隙为0.5mm,通过模拟加工前后的模型对比分析,来判断刀具路径是否存在过切问题。其次在软件的机床库中调用GR400T型五轴加工中心模型,待调整好机床、夹具、毛坯的相对位置关系后,按照表1所示的工序安排对所有刀具路径进行加工仿真。仿真过程如图7所示,过切检查与仿真验证结果均显示未发现异常情况,说明所有刀具路径及加工过程安全、可靠,可以调用专用后处理快速输出NC程序。

图7 加工仿真

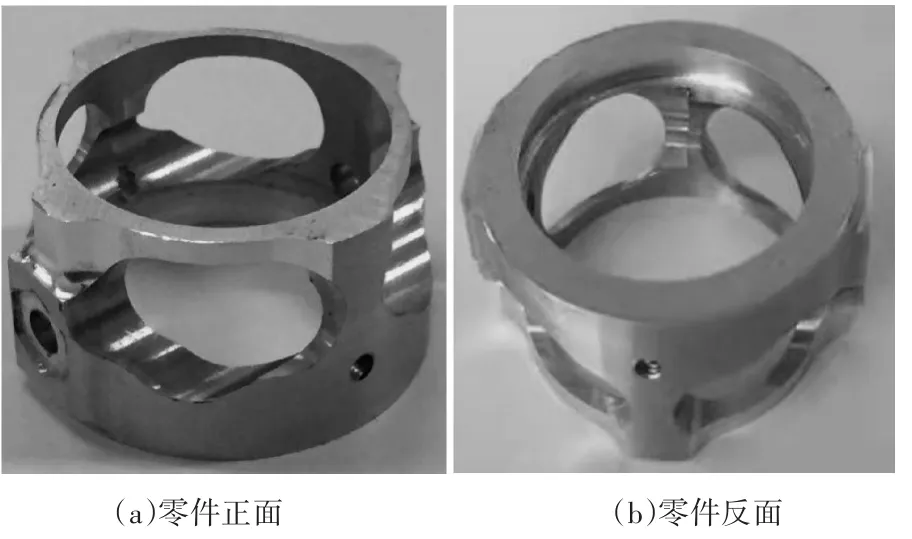

4 薄壁镂空零件高速铣削加工

在上机加工前,利用在机测量与自动摆正技术减少机床、夹具、工件之间的安装、定位误差[13]。进入SurfMill 9.0软件的在机测量模块,如图8所示,先使用平面元素检测命令在棒料毛坯的顶端均匀的布置9个探测点,再使用圆柱元素检测命令围绕毛坯棒料的侧壁均匀的布置8个探测点。设置探针与毛坯的接近距离为10mm,回退距离为0.3mm。为了确保所测数据的准确性,探针先以500mmpm的速度搜索并接近探测点,待探针与毛坯的距离到达接近距离时,再以30mmpm的速度进行探测,每个探测点测量2次,结果取其平均值。待测量工作结束后,机床系统将依据所测数据,自动计算出工作台摆正所需的A/C轴旋转角度以及X/Y/Z轴的加工零点坐标。上机加工出的薄壁镂空零件如图9所示,经三坐标测量,该零件的表面粗糙度以及尺寸精度均满足图纸设计要求。

图8 探测点与探测轨迹

图9 薄壁镂空零件

5 结语

在分析薄壁镂空零件结构特点和加工难点的基础上,编制了该零件的高速数控铣削加工工艺;按照工艺安排,基于SurfMill9.0软件,进行了刀具路径设计并输出了安全、可靠的NC加工程序;在上机加工之前,引入了在机测量与自动摆正技术,减少了工件的安装、定位误差。生产实践表明:使用该方法加工出的薄壁镂空零件加工变形小、尺寸精度好、生产效率高,对于研究不同种类薄壁零件的高速数控铣削加工技术具有一定的借鉴价值。