地铁盾构隧道下穿桥梁桩基被动托换加固研究

臧一平,卜 成,邵苏文,孙晋晶

(江苏省地质矿产局第三地质大队,江苏 镇江 212001)

1 概述

盾构施工中碰到既有桩基阻碍时,往往采取拆除-施工-修复的方法,此方法造价昂贵,工期较长,同时还需考虑到拆除原桥对交通、周边环境及管道线路所造成的压力。因此,目前国内外针对此类工程施工时往往采用拔桩托换、桩基加固的方法[1-4],与整体拆除相比,桥梁桩基托换,桩基加固的方法表现出了巨大的优越性,使得工期明显减少,费用也大大降低。

桩基托换改变了原桥的受力状态,通过对结构的加固弥补了盾构隧道穿越引起的承载力损失,在保护原桥结构前提下实现地铁盾构隧道的顺利穿越。杨光等[5]认为深入研究盾构穿越桥梁桩基时的桩基托换理论和保护加固措施是保障地铁安全施工的重、难点。关于桩基托换、桥梁加固方面的研究,国内外专家学者依托丰富的工程实例已经做了大量的研究分析。吕剑英[6]简述了我国桩基托换的思路、方法和相关施工工艺,并通过对几个典型实例的分析,重点阐述了桩基托换施工设计中的技术要点。黄巍[7]和张星[8]分别依托上海隧道某区间穿越既有桩基案例,依据实际工况、周边环境和土层条件,分析了盾构穿越可能引发的风险,给出了合理的桩基托换方案,并提出了一系列风险应对措施。宋南涛[9]依托深圳地铁2 号线下穿某桥梁工程实例,对在隧道内托换桩基施工的关键环节与施工工艺进行了详细阐述。谷伟平等[10]结合广州1 号某住宅桩基托换工程,提出了此工程的方案设计、选型与计算,认为桩基托换具有良好的经济、社会效益。针对郑州市某盾构区间下穿立交桥桩基施工工程,周诗俊[11]分析桩基托换工程施工中的重点和难点,对类似复杂条件下的桩基托换工程具有重要的参考价值。这些实例的应用效果表明,托换后的桩基及其上部结构的变形和应力得到有效控制,保障了施工过程中建(构) 筑物的安全。

曾学艺等[12]以隧道盾构穿越河西漫滩粉细砂层为工程背景,采取了地基注浆的加固方案。结果表明,经过地基注浆后的土体承载力和稳定性得到了明显的改善,注浆后的地表沉降明显减小。胡盛斌等[13]在分析对比土体注浆加固与不加固工况下的结构响应时也得出了类似的结果。

本文依托南京7 号地铁隧道福建路站与城河村站区间下穿桥梁桩基工程为背景,为保证隧道正常施工与桥梁结构安全,提出了以被动托换为主、辅以地基注浆的加固方案,可为类似盾构隧道施工提供借鉴与参考。

2 工程概况

2.1 区间概况

区间隧道由西南方向往东北方向延伸,沿线主要为市政道路和沿线商铺、居民小区。区间隧道底板埋深约22.0 m ~32.0 m,施工用盾构法,上下行盾构区间直径6 200 mm。隧道走向与河流上部桥梁顺桥向相同,隧道在盾构施工过程中遇到桥梁的钻孔灌注桩基础障碍,隧道顶板埋深距离桥面23.2 m。

2.2 桥梁概况

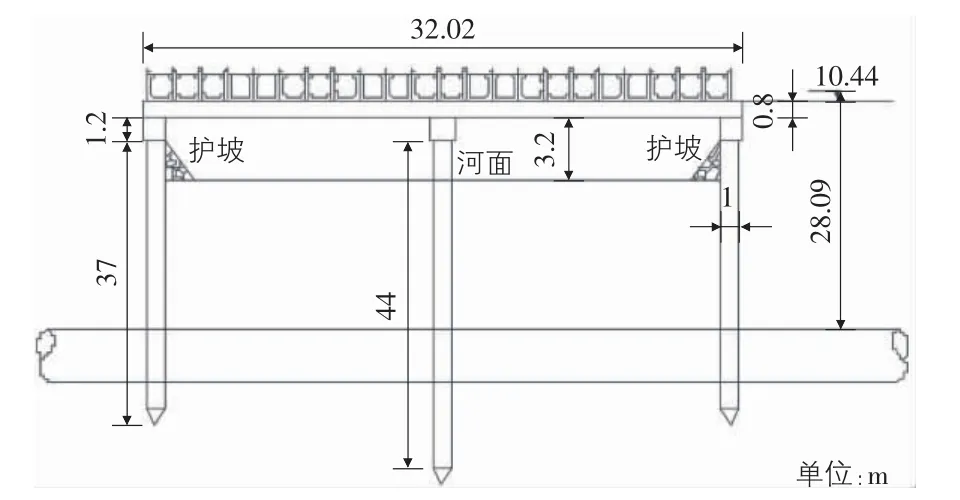

桥梁位于城市主干道上,跨越金川河,建于1999 年。桥梁总长33.0 m,为两跨式桥梁,桥梁与河道中心线夹角为40°。下部结构为直径1 000 mm 的钻孔灌注桩基础,桥台桩长37 m,桥墩桩长44 m,桥台和桥墩桩间距2 926 mm。上部为钢筋混凝土简支空心板,每跨横向有32 块板梁及2 片装饰拱片,空心板长15.96 m。图1 为福建路桥跨径布置图。

图1 福建路桥跨径布置图

2.3 工程地质和水文地质条件

场地地貌类型上属秦淮河阶地、漫滩地貌单元,现状经过城市改造,地势起伏不大。一般现状地面高程在10 m ~15 m 之间,场地内土层主要为①素填土、②粉砂、③粉质黏土、④粉质黏土、⑤粉质黏土,各层土力学性质详见表1。施工区域为金川河主流河道,除金川河主流外,施工范围内无其他地表水体,金川河地表水对工程影响较大,需做围堰抽水方可施工。地下水主要为孔隙潜水与上层滞水。上层滞水近地表分布,主要赋存于浅部①层人工填土中,孔隙潜水主要赋存于靠福建路车站一侧②层粉砂中,②层粉砂透水性较好。

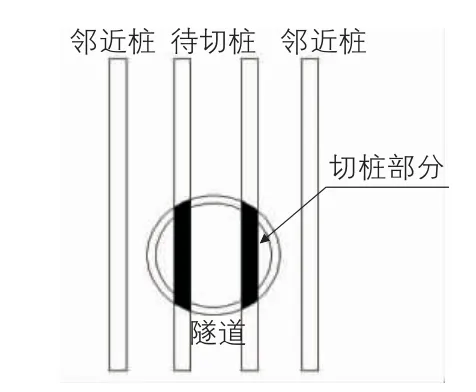

表1 福建路桥地层参数

2.4 盾构与桥梁桩基相对位置

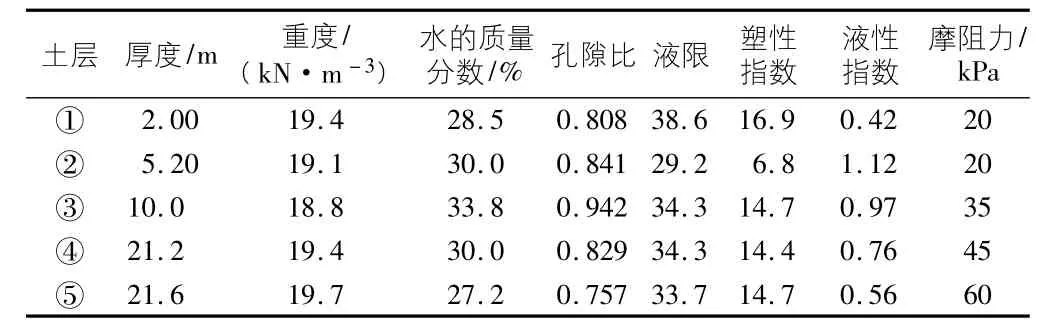

桥梁为两跨结构,两边桥台、中间桥墩。实际工程中,盾构隧道分为左线和右线两条隧道。隧道顶板埋深27 m,隧道直径6.2 m。隧道自西南方向往西北方向行进,首先碰到切桩的桥台为一号桥台桩基,后经过桥墩从二号桥台穿出。隧道施工对隧道周围的土体影响不同,对地层中不同位置的桩基受到影响也不同,本工程中桩基与隧道的位置如图2 所示,邻近桩的桩端位于隧道底部下方,两根待切桩与隧道相交,位于隧道内部。

图2 桩与隧道相对位置示意图

3 桥梁加固设计方案

3.1 桥台注浆范围设计

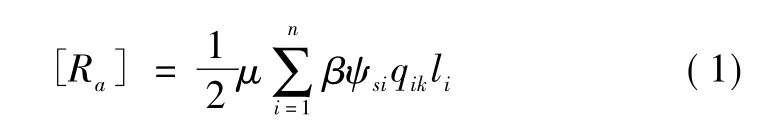

桥台被截4 根桩基,注浆相关参数确定后,需要通过计算截桩后残桩作用力组合最大值,再验算注浆后的承载力来确定注浆范围,主要是注浆深度范围与土层分布。桥台截桩后,恒载、活载及荷载组合的最大值为1 547.8 kN。桩基截断后不考虑桩端承载力,根据规范桩基竖向承载力按式(1) 进行计算。

不做注浆加固时,β=1;注浆加固时,β=1.3;ψsi为侧阻尺寸效应系数,取(0.8/d)1/5,侧摩阻力护坡底以上部分不计,截桩后,对桥台做注浆加固,注浆范围为标高-12.75 m ~-2.75 m 土层范围,进入下部较好土层深度2 m。经计算桩基承载力为1 593 kN,满足要求,所以设计注浆范围为标高-12.75 m ~-2.75 m 土层范围。

3.2 桩基托换设计

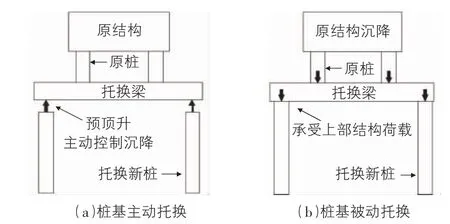

桩基托换根据托换原理的不同分为主动托换和被动托换(如图3 所示) 。主动托换通过预顶升法使被托换桩与托换大梁上抬,同时对新桩基预压,在隧道施工的截桩过程中主动控制沉降和变形。然而,被动托换在托换前托换大梁与托换新桩节点固接,无顶升过程,被托换桩将荷载转移至托换结构上。使用被动托换法时,原结构的变形由托换梁(承台) 与新桩基的沉降控制。

图3 桩基托换形式

主动托换虽然控制变形能力强,但主动托换耗费时间长、成本高、操作复杂,主要用于大型结构、需要严格控制沉降的工程。被动托换操作简便,托换完成后即可截桩施工。因而被动托换是目前类似工程最常用的托换形式之一。由于桥下施工场地狭小,大型机械无法进场,故采取新建锚杆静压钢管桩托换待截桩基的被动托换形式,并对锚杆、静压桩桩长和相关承载力进行验算。

3.3 总体加固方案

两侧桥台处采用地基注浆加固,以桥台桩基为中心,在2.5 m 范围内对其进行土体注浆,注浆管管径采用50 mm,设计注浆压力为8.0 MPa ~10.0 MPa,注浆液采用普通型42.5 硅酸盐水泥,水灰比(质量比) 采用1∶1,同时为改善水泥浆液的性能加入3%的水玻璃(模数2.4 ~3.0,质 量 浓 度30 Be ~45 Be) 。注 浆 范 围 为 标 高-12.75 m ~-2.75 m 土层范围,进入下部较好土层深度2 m。

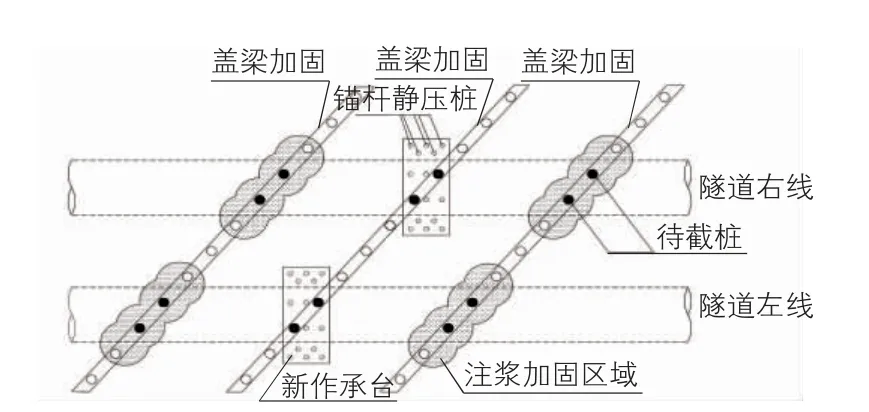

对福建路桥与盾构隧道相冲突的桩基进行桩基承台托换。分别制作两个长11 m,宽4.7 m,高2.5 m 的承台,在承台内需对老桩做锯齿槽,并对其植筋。再利用承台进行静压桩的施工,每个承台施工10 根长度为31 m和4 根长度为15 m 的钢管桩,钢管桩直径0.48 m。为提高盖梁的承载能力,减少盖梁变形,在盖梁侧顶面粘贴钢板,盖梁侧底面全梁粘贴碳纤维布。整体加固方案如图4 所示。

图4 福建路桥桥台桩基加固图

4 桥梁加固施工方案

4.1 桥台注浆施工

根据设计要求,桥台位置注浆范围为以盾构需穿越的桩基为中心,向四周扩展2.5 m,注浆总高度为10 m(标高-12.75 m ~-2.75 m) 。由于现场的施工空间有限,对压力注浆设备进行了改造,采用超高压套管注浆,即锚杆钻机+三重管高压旋喷组合,注浆孔50 mm。注浆压力为2 MPa ~3 MPa,具体的喷射压力、喷射半径需在施工前进行注浆试验来确定。注浆所用浆液采用普通型42.5 硅酸盐水泥,水灰比(质量比) 可采用1∶1,为改善水泥浆液的性能加入3%的水玻璃(模数2.4 ~3.0,质量浓度30 Be ~45 Be) 。图5 为桥台注浆示意图。

图5 桥台注浆示意图

对桥台进行注浆加固时,需将注浆设备移至桥下,因桥下施工空间有限,故对设备进行了改造,钻杆可以在垂直方向90°旋转,来达到对桥台内侧注浆的效果,在桥台内侧注浆时,需对河道护坡根据实际注浆位置进行开孔,直径7 cm。

为减少注浆给桥台桩体周围土质带来的影响,本次施工顺序采用交错注浆法,即同一桥台单排桩基每间隔1 个桩基进行注浆,每隔2 个注浆孔进行桩基注浆,待注浆土体稳定后再进行下一次注浆。这样交错的注浆顺序有利于桥台桩基周围土体的稳定,为桩基的安全性带来了保证。

4.2 基坑围护结构与托换承台施工

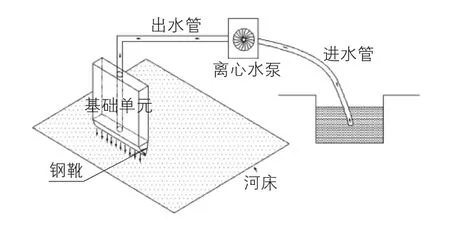

本工程在窄桥下施工,大型机械无法进场。施工材料需靠吊机下放,施工环境复杂,难以保证围堰内完全干燥。因本工程承台基坑围护结构的现实需求,研发了一种狭窄桥下空间中自沉式装配围护结构。相比传统机械挖掘成槽的现浇结构,其利用高压水射流形成水刀切削墙下土体并形成泥浆,利用围护墙体自重下沉,无需成槽,解决了桥下小空间中大机械无法使用的难题。自沉性也降低了对桥下护坡稳定性的影响,缩短工期,且绿色、环保、经济。装配式结构根据需求预制特定尺寸墙体,批量生产,质量稳定,避免水下灌注,降低成本和施工难度。该结构有基础单元、标准单元两种结构,其主体均为钢筋混凝土结构; 所述标准单元顶部与底部分别设有对称预埋的槽钢构造,基础单元底部通过角钢和螺栓连接锥式钢靴,钢靴内安装有水刀激发装置。水平向相邻标准单元通过钢槽连接固定; 各装配单元均预埋有PVC管作为进水管预留空间。整体自沉式围护结构拼装完成图如图6 所示。

图6 围护结构拼装完成图

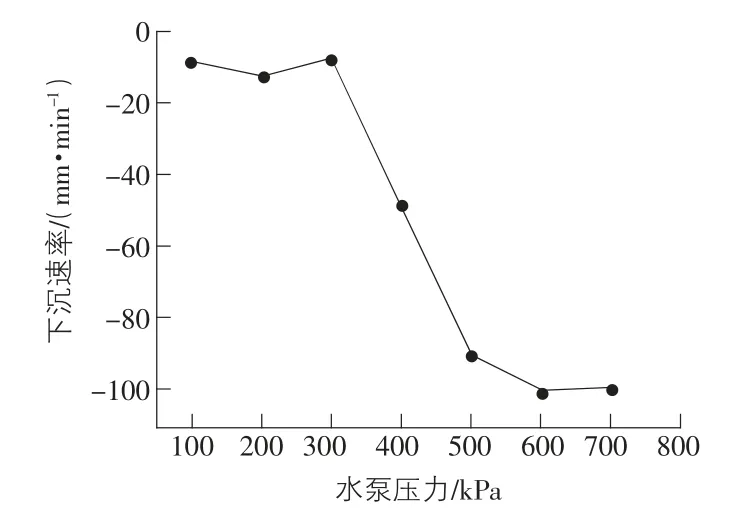

围护结构自沉试验采用转角单元来完成自沉试验,试验采用分级加载,每级增加100 kPa,每级压力下围护结构的下沉过程中采用激光位移计实时监测围护结构的沉降和位移变化,分析不同水刀压力下围护结构的下沉状态。图7 给出了各级水泵压力下围护结构的下沉速率。

图7 各级压力下下沉速率图

结果表明,在300 kPa 前,围护结构下沉速率很小。试验过程表明,试验的转角基础单元在水刀压力小于300 kPa 时不足以达到自沉目的。当压力达到400 kPa时,围护结构可以稳定下沉。结合本工程的地质条件,在500 kPa ~600 kPa 下,下沉效果最好。

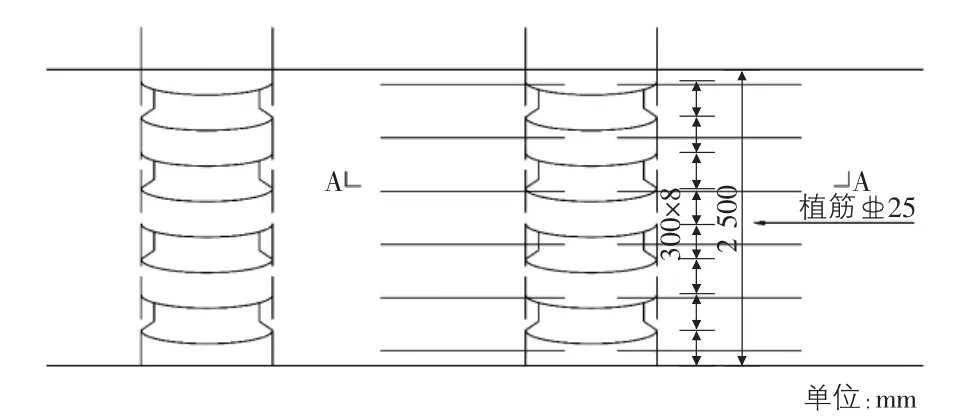

本工程共新建2 个托换承台,尺寸为11 m×4.7 m×2.5 m。承台施工工序主要为:测量放样、承台开挖、钢筋加工、钢筋安装、安装模板、混凝土浇筑、养护及拆模、基坑回填。在承台施工前,需进行承台基坑开挖,基坑深度约2.7 m。基坑开挖时,在开挖过程中应严格遵循分区、分块、对称、平衡的原则,采用阶梯式多级分层放坡开挖,挖至设计标高后,浇筑200 mm 厚C15 素混凝土垫层。承台采用C40 混凝土,主筋为HRB400。既有桩墩柱在承台浇筑之前植筋,与托换承台结合表面应凿成凹凸差不小于100 mm 的锯齿面,并按设计要求进行钢筋连接(含植筋) ,使得旧桩与新建承台咬合紧密,整体性强,构造图见图8。

图8 立柱表面构造图

4.3 锚杆静压桩施工

本项目采用壁厚10 mm 的Q235 钢材,直径400 mm的开口无缝管钢管桩。本次两个承台一共28 根钢管静压桩,共有15 m,31 m 两种规格。工艺流程如下:

预留压桩孔→预留锚杆→就位压桩机→压桩→接桩→压桩→焊桩帽钢筋→封桩。

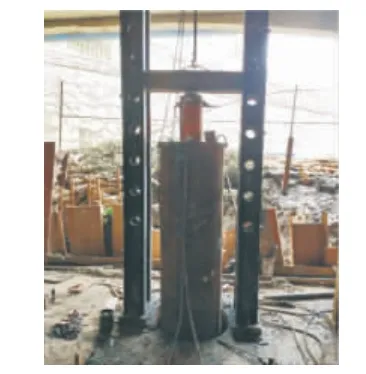

按设计轴线位置,预留压桩孔。根据锚杆静压机结构,固定位置,不得倾斜移动,标高要求预埋爪肢型锚杆或后埋镦粗型锚杆,分别由混凝土锚固。压桩机就位时,应对准桩位,保证桩架垂直稳定,施工中不发生倾斜、移动。施工现场如图9 所示。

图9 压桩现场

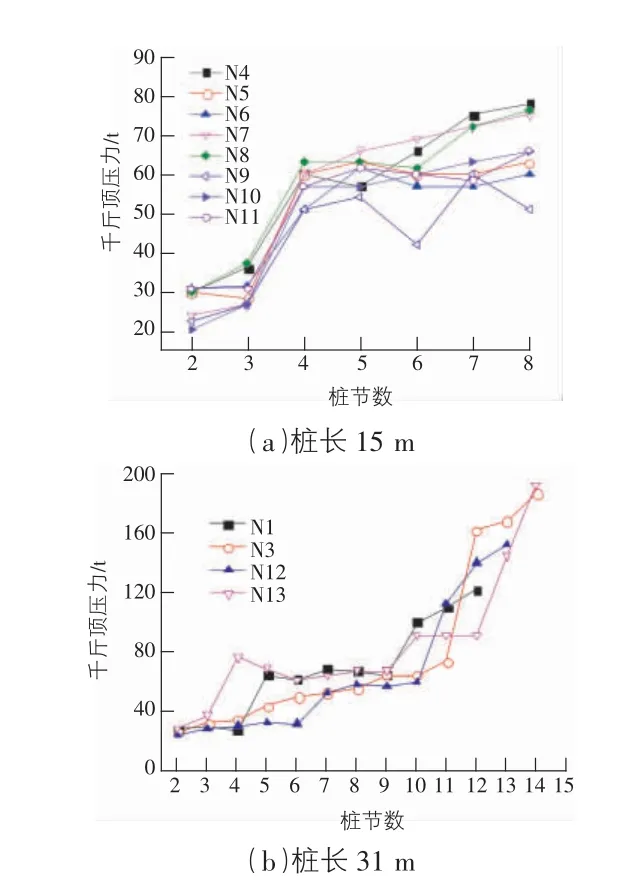

桩入土一个行程后,再使桩稳定垂直,可用线坠,双向校正,垂直度偏差不得超0.5%。采用焊接接桩时,预制桩表面埋件应清理干净,上下节之间的间隙用铁片垫实焊牢,焊缝应连续满焊。接桩时上、下节桩的中心线偏差不得大于10 mm,节点折曲矢高不得大于1%桩长。压桩孔需清理干净,排除积水,再下入钢筋笼。浇捣混凝土之前,先涂刷孔壁及桩头面,使得纯水泥浆增加黏结力,再浇捣掺有微膨胀和早强外加剂C40 混凝土,予以捣实。压桩过程中记录了每一节钢管桩的压力最大值,压桩力随深度变化结果如图10 所示。

图10 压桩力随深度变化图

桩长15 m 的钢管桩最后一节的压力最小值510 kN,最大值为780 kN,平均值670 kN。桩长31 m 的钢管桩最后一节的压力最小值为1 290 kN,最大值为1 922 kN,平均值1 626 kN。上述钢管桩均满足设计所需承载力,满足锚杆所能提供的抗拔力上限。压桩所需的力随深度增加而增大,尤其是第十节之后压桩力的值增长较快。

两种规格长度搭配的钢管静压桩拥有较好的承载力,能满足被动桩基托换的要求。在狭小空间下具有很强的可操作性、场地适应性,使得桥梁加固方案的设计更灵活且经济性较好。

5 结论

1) 对于狭窄场地的工程,无法进行传统机械挖掘成槽现浇结构的施工,本文研发了一种狭窄桥下空间中自沉式装配围护结构设备,利用其高压水射流形成水刀切削墙下土体并形成泥浆,利用围护墙体自重下沉,无需成槽,解决了桥下小空间中大机械无法使用的难题。

2) 桩长15 m 的钢管桩最后一节的压力平均值670 kN。桩长31 m 的钢管桩最后一节的压力平均值1 626 kN。上述钢管桩均满足设计所需承载力,满足锚杆所能提供的抗拔力上限。两种规格长度搭配的钢管静压桩拥有较好的承载力,能满足被动桩基托换的要求。在狭小空间下具有很强的可操作性、场地适应性,使得桥梁加固方案的设计更灵活且经济性较好。