一种分油合油自转换的拖拉机液压系统开发

薛晓江 , 薛运起 , 杨伟博

(第一拖拉机股份有限公司大拖公司,河南 洛阳 471003)

0 引言

拖拉机在进行农业生产活动时离不开液压元件的支持,不同功能和不同种类的液压元件形成一个完整的液压系统。

目前,按照拖拉机液压系统和变速箱的相互关系可将液压系统分为合油和分油两种结构。采用分油结构液压系统的拖拉机,液压油不易受到变速箱齿轮碎屑的污染,能够最大限度地保证液压油的清洁,对液压元件的保护效果良好。但分油结构的拖拉机液压油箱布置易受到空间的影响,且分油油箱无法无限地做得更大,不能满足拖拉机对液压油油量的需求[1-3]。

采用合油结构的拖拉机,变速箱里面的液压油一方面为齿轮提供润滑,另一方面为拖拉机液压系统提供油源。合油结构的液压系统因为与变速箱齿轮的润滑油为同一油源,液压系统容易受到齿轮碎屑的影响,要求系统有更高的过滤精度,另外系统温度较高易影响液压系统正常工作。比如,合油系统的拖拉机液压油过多,易增加齿轮的转动阻力,降低齿轮的传动效率。同时,在液压油多的情况下,齿轮转动产生热量也会增多,易造成传动系统温度过高。

根据多台试验车的相关试验,拖拉机传动箱内的大小锥及其他齿轮的转动对液压油的影响很大,特别是大小锥齿轮转速高时,能在传动箱内形成强烈的齿轮泵效应,使得传动箱内压力升高,不利于齿轮泵从箱体里面吸油,或齿轮泵吸入大量泡沫,大大降低容积效率。

1 开发背景

随着拖拉机更新换代周期的缩短,一款新产品的生命周期一般为2~3年,这个时间对于完全开发一款全新的产品是不够的。在市场的推动下,在成熟结构的基础上进行变型产品的开发,一方面可以缩短研发周期,另一方面可避免出现批量问题。这种开发模式对于市场和生产企业都是有利的[4-5]。

开发分油合油自转换的拖拉机液压系统,不失为一种开发周期短,同时满足多种液压功能的有效途径。该系统一方面增加了拖拉机液压系统的可用油量,满足了拖拉机不同工况的使用需求,使拖拉机可扩展的功能更多;另一方面可以平衡拖拉机液压工作用油和传动系润滑散热用油的问题,使问题可以得到良好的解决[6-8]。

基于此,笔者在下文中对该系统进行重点讨论和研究。

2 开发过程

2.1 液压原理

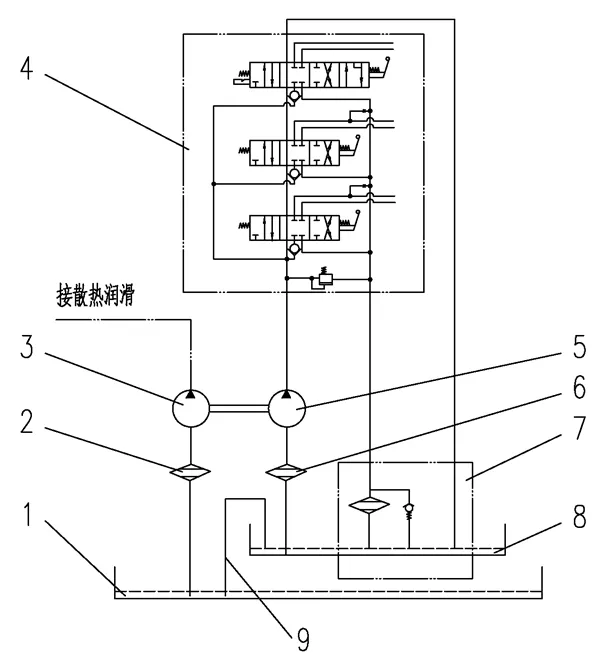

分油合油自转换的拖拉机液压系统原理图如图1所示。

图1 系统原理图

其中,低压润滑泵和高压泵构成一个双联齿轮泵。低压润滑泵通过第一吸油滤油器从传动箱吸油为传动系润滑散热;高压泵通过第二吸油滤油器从液压油箱中吸油通过多路阀为液压设备供油,液压设备的液压油经多路阀和回油滤油器回流到液压油箱。在该液压系统中,传动箱通过连通管向液压油箱补油,以增加液压系统的有效用油量,可更多地满足拖拉机液压元件的用油需求,扩展了拖拉机的功能。

2.2 系统结构

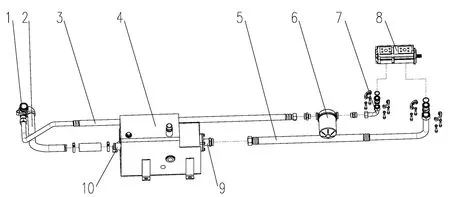

分油合油自转换的拖拉机液压系统吸油管路结构如图2所示。

对耕地定级的工作早有研究。赵登辉等在对扬中市进行定级研究中,认为应将农产品交易难易程度与路网分布情况引入影响因素[7]。冯莎等运用人工神经网络算法构建了嘉鱼县农用地定级的BP神经网络模型[8]。贾雷等以石柱县为例,构建了“纯收益—定级指数”模型,基于新规程对其进行耕地定级[9]。詹波运用GIS对连城县耕地级别进行了研究,发现连城县水源充足,耕地质量程度适中[10]。许婷等对江西省锦江镇采用了多因素综合评定法选取指标,使用主成分分析法确定权重,最后分出4个级别[11]。本文基于因素法选取定级因子,利用GIS技术,采用网络分析、耗费路径等GIS分析方法对指标因子进行分析,进行耕地质量定级研究。

图2 吸油管路结构图

吸油管路包括高压泵的吸油管路、低压润滑泵的吸油管路以及传动箱为液压油箱补油的补油管路。

高压泵的吸油管路包括高压泵、高压泵吸油管、带滤芯的出油管、液压油箱、传动箱与油箱连通管等几个主要部件。在高压泵的吸油管路中,液压油箱用以实现连接管路和补偿油液的功能。

低压润滑泵的吸油管路包括顺次连接的低压润滑泵、润滑泵前吸油管、吸油滤油器和润滑泵后吸油管。润滑泵后吸油管的吸油口和三通接头连接,直接从传动箱将需要进行散热的传动箱油输送给低压润滑泵。

将低压润滑泵的吸油口和高压泵的吸油口进行了分开吸油的设计。此种设计可提高传动箱和液压油箱中液压油的循环率,避免高压泵和润滑泵同时从一个吸油口吸油而导致传动箱液压油参与系统循环量少,而造成传动系统高温。

在本文所研究的液压系统结构中,最为重要的环节是液压油箱的设计。在拖拉机的使用过程中,分油合油自转换亦是通过液压油箱上的特殊结构来实现的。至于如何实现分油合油自转换将在本文后面的内容中进行详细阐述。

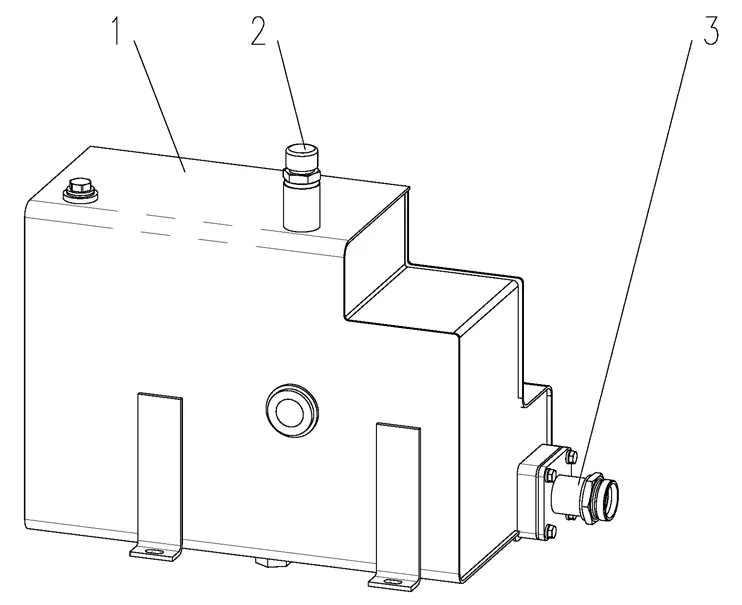

液压油箱的结构如图3所示,主要由液压油箱、通气塞和带滤芯的出油管三个部分组成。

图3 液压油箱的结构示意图

油液的清洁是拖拉机液压系统功能正常发挥的前提保障。为此,在液压油箱和高压泵吸油管路的连接设计中,将吸油滤芯内置在液压油箱内,以节省装配空间。

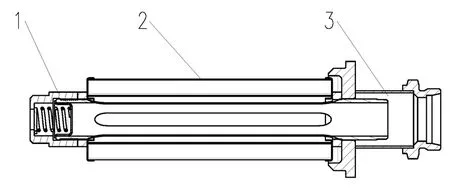

带滤芯的出油管结构如图4所示,主要由旁通阀、滤芯和出油管等组成。其中,旁通阀的作用是在滤芯被堵塞严重的时候打开通道,保证高压泵的吸油,避免因管路堵塞造成齿轮泵损坏。

图4 带滤芯的出油管

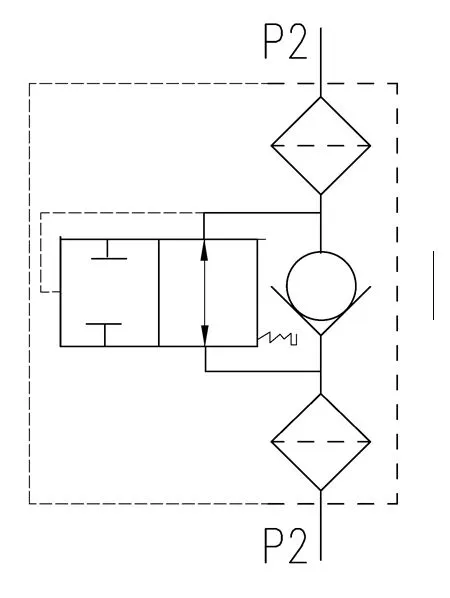

通气塞的原理如图5所示。设置通气塞的目的是通过液压油箱内压力的变化来形成分油系统或合油系统。在液压油箱中不存在压力的情况下,通气塞可进行双向通气。一旦拖拉机负荷加大,高压泵吸油在油箱内形成的负压大于0.1 kPa时,通气塞向油箱内的通道被关闭,仅能向外排气,形成一个单向通道。当油箱内部压力继续升高,超过10 kPa时,通气塞向外的通道被打开,液压油箱可向外排气。

图5 通气塞的原理图

在拖拉机进行耕作时,发动机负荷大,油泵转速高,吸油作用在液压油箱内形成的吸油负压远大于通气塞的双向通气开启压力。此时系统形成合油结构,通气塞有助于防止液压油箱进气,保证油面的稳定,可以有效减少传动箱齿轮高速运转过程中产生的倒吸油现象。在发动机负荷较小时,油泵转速降低,油泵的吸油负压小,液压油箱产生的气体可将通气塞顶开,通过通气塞排出,使油箱内压力保持稳定。此时,可形成分油系统。

在本文描述的液压系统中,高压泵和润滑泵吸油口的位置选择也影响着整个系统分油和合油之间的转换。

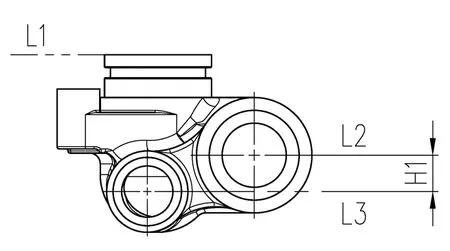

通过不同方案的样车试验表明,润滑泵的吸油口靠近高压泵的吸油口处时,会存在润滑泵和高压泵抢油的现象。为此,在该系统中设计了如图6所示的三通结构来解决润滑泵抢油问题。在图6中,L1为三通在传动箱内的传动箱与液压油箱连通水平面,L2为传动箱与油箱连通管的吸油水平面,L3为润滑泵后吸油管的吸油水平面,H1为L2和L3在竖直方向的高度差。由于H1高度差的存在,加之液压油重力的影响,润滑泵在进行吸油时,会优先从传动箱中吸油。

图6 三通结构示意图

2.3 实现途径

下面将重点讲述分油合油自转换的液压系统的具体实现过程。在进行讨论时,先假设传动箱内的压力为P传,双联齿轮泵在运转过程中高压泵和低压润滑泵所产生的吸油负压的绝对值分别为P高和P低,液压油箱内的压力为P液。

拖拉机在处于耕作工况时,行驶速度较慢,传动箱内的大小锥及其他齿轮的搅油影响较小。液压系统各处的压力绝对值满足以下条件:P高>P液>P传,P低>P传。此时,因为压力差的存在,传动箱的液压油除了给低压润滑泵供油外,有一部分液压油通过传动箱和液压油箱之间的连通管流向了液压油箱。拖拉机若需要使用多组液压输出,传动箱的液压油对液压油箱进行的补油,弥补了液压油箱油量不足的问题。此时,传动箱和液压油箱共同形成一个合油的液压系统。

通常情况下,当拖拉机处于转场或运输工况时,拖拉机行驶速度高,传动箱内齿轮搅油影响较为明显。大小锥齿轮的高速运转,使得传动箱体内压力P传增大。而位于大小锥齿轮附近的吸油口则因传动箱内的压力变化而导致液压油向外流动困难,甚至会产生从液压油箱倒吸油现象。油液一旦增多,传动箱内的液压油在大小锥齿轮的高速搅动作用下,被甩到箱体内壁上,从而造成传动箱内液压油油面增高。在各个齿轮搅油的共同作用下,传动箱温度升高很快。

在拖拉机由耕作状态转为高速转场过程中,高压泵从液压油箱吸油后经多路阀直接回油到液压油箱,形成一个不带负荷的液压循环系统。此时,液压油箱为正压环境,P液不断升高,使得液压油通过传动箱与液压油箱连通管进入传动箱,使得液压油箱的液面降低,传动箱液面升高。在传动箱和液压油箱之间形成一个高度差H2,当液压油箱内部P液达到10 kPa时,液压油箱上方的通气塞打开排气,使得P高>P液=P传,P低>P传。当P液=P传时,液压油箱和传动箱内的液压油停止流动。此时,传动箱与液压油箱连通管的吸油面和润滑泵后吸油管的吸油面保证存在一个高度差H1。再加上H2的高度差,这样一来,润滑泵后吸油管和传动箱与液压油箱连通管的吸油面形成一个吸油位势差,变速箱中的液压油则会优先进入润滑泵后吸油管中,防止液压油箱中的液压油被低压润滑泵抢油。此时,拖拉机液压系统成为一个分油系统。

2.4 实际效果

通过控制传动箱和液压油箱内部的压力变化,同时合理地分配润滑油泵的吸油口位置,可以实现液压系统的分油与合油自转换,以满足不同工况的需求[9-12]。

拖拉机的悬挂系统在工作时,高压泵通过高压泵吸油管和滤油器从液压油箱中吸取液压油,以满足液压悬挂系统的用油需要。由于高压泵的吸油,在液压油箱中形成一定的负压,并且液压油箱排气口的通气塞封闭排气口,进一步维持液压油箱的负压环境。此时,传动箱的油液通过三通和传动箱与液压油箱连通管进入液压油箱,为液压油箱补油,传动箱和液压油箱共同形成合油液压系统。

合油的液压系统增加了系统的有效用油量,可更多地满足拖拉机液压元件的用油需求,扩展了拖拉机的功能。传动箱向液压油箱的补油也减少了传动系统油量过高造成的搅动生热问题。

拖拉机在转场或运输过程中,高压泵因在高速转场和运输过程中无负荷,高压泵从液压油箱吸油后经多路阀直接回油到液压油箱,形成一个不带负荷的液压循环系统。液压油回到液压油箱,造成液压油箱的压力增大,可以顶开通气塞向外排气,维持液压油箱内的压力稳定。润滑泵后吸油管的吸油面低于传动箱与液压油箱连通管的吸油面,这样传动箱中的液压油则会优先进入润滑泵后吸油管中,仅用于散热和润滑,形成一个单独的散热润滑系统,此时传动箱和液压油箱之间形成分油系统。

3 结语

对于存在液压油箱且液压油箱和传动箱相连通的液压系统,系统压力的变化和润滑泵吸油口位置的选择对系统存在极大的影响。

在本研究中,经过多次试验和改进,寻求了一套实用的液压系统结构,可以在拖拉机不同工况下实现分油合油自转换。

此结构已在某型号轮式拖拉机上进行了试验验证,液压系统工作良好,传动系统不存在高温的情况。同时,进行了批量装车,从市场表现来看,液压系统工作可靠,传动系统润滑散热良好,达到了预想的效果。

当前,拖拉机的功能越来越多,电控液压系统、自动驾驶及智能导航等新技术的应用使得拖拉机结构越来越复杂,本文提出的液压系统结构可为拖拉机新产品的研发提供一些设计方面的参考。