煤化工企业油品选型优化研究与应用*

钟龙风

(广州机械科学研究院有限公司,工业摩擦润滑技术国家地方联合工程研究中心 广东广州 510535)

煤化工是我国化学工业的重要组成部分,未来随着世界石油资源不断减少,煤化工的重要性将更加凸显。加上我国富煤少油的资源现状,近年来煤化工发展更加迅速。当前制约煤化工行业发展的一大因素是煤化工生产污染较大、排放高,这与国家当前低碳、绿色的发展战略吻合度不高,因而减少污染和排放是煤化工企业当务之急。煤化工企业生产的整个工艺流程中涉及大量转动设备,如离心压缩机组、空分装置、汽轮发电机组、各类泵等,这些转动设备润滑的好坏与企业的节能减排密切相关。据统计,全世界有1/3~1/2的能源以各种形式消耗在摩擦上,而摩擦导致的磨损是机械设备失效的主要原因,大约有80%的损坏零件是由于各种形式的磨损引起的,而在工业企业中润滑是减少设备摩擦、磨损的重要手段[1-5]。因而做好设备的润滑管理对于煤化工企业实现低碳、绿色生产意义重大,而润滑油品的管理是润滑管理的重要环节,也是煤化工企业润滑管理中普遍存在的薄弱环节,因而开展润滑油品的管理是煤化工企业实现设备管理精细化和绿色低碳生产的重要一步[6-8]。

煤化工相比石油化工起步晚、工艺流程更复杂,涉及到的设备种类和数量更多,因而设备的管理工作更繁重,但同时可挖掘的潜力也更大。润滑管理作为设备日常管理中的一个重要环节,对于众多煤化工企业而言就是一个待挖掘的“金矿”。本文作者分析煤化工企业润滑油使用普遍存在的问题,提出开展油品选型优化的思路,为煤化工企业提升润滑管理工作提供了参考。

1 煤化工企业用油现状

(1)油品种类繁多

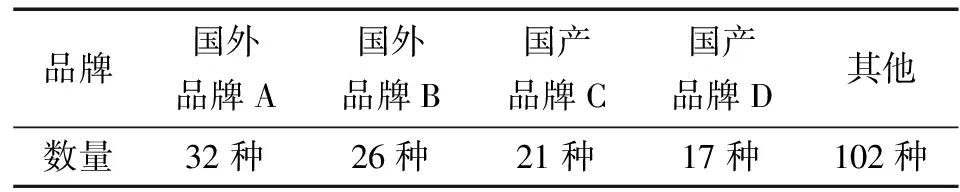

油品种类多几乎是煤化工企业的一个“通病”。以两家大型煤化工企业为例,一家设备用油种类达到138种,另一家达到163种。这还只是设备上使用的油品,如果再加上仓库中因各种原因而 “闲置”的油品,总的油品种类接近200种(见表1)。油品种类繁多一是体现在油品品牌多,以上述企业为例,其接近200种的油品品牌不仅襄括了国外和国内几大主流品牌,还有大量非主流品牌,全部油品品牌数量达29个,且油品种类多的几大品牌在油品年使用量上没有显著差别,即企业没有以某一品牌的油品为主的策略,这其实并不利于企业在采购时通过量的优势提高议价能力。油品种类繁多另一个体现是油品黏度等级多,以该企业工业齿轮油为例,从ISO VG46至ISO VG3200黏度等级一应俱全,一个企业的设备即使再复杂多样,也很难想象其真有必要把齿轮油的黏度等级几乎用全。

表1 某企业各品牌油品种类分布

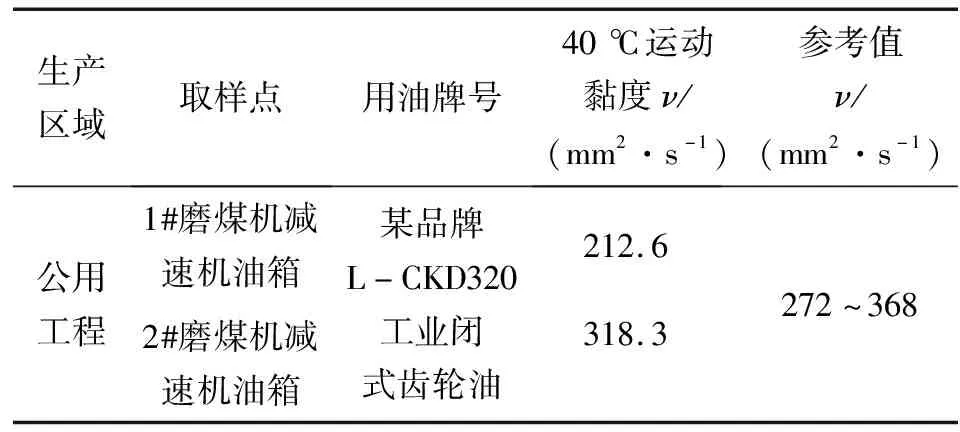

企业用到的油品种类繁多带来的首要问题就是现场加错油的风险陡增。以上述企业为例,在对现场关键设备在用油进行取样检测发现,在很小的抽样比例下就发现关键设备存在加错油的情况,见表2。公用工程中心磨煤机减速机油站采用的是某品牌L-CKD320工业闭式齿轮油,共抽检了2台设备,结果发现其中1台设备存在加错油的情况,1#磨煤机减速机在用油黏度检测值为212.6 mm2/s,这与该润滑点要求所用油品牌的黏度范围不相符。该黏度符合ISO VG 220的黏度范围,且现场也正好用到了ISO VG 220黏度等级的齿轮油,所以基本可以判断这是由于现场加错油导致的结果。油品种类繁多带来的问题还包括油品库存量居高不下,初步统计该企业油品库存金额达200万元以上;现场为避免润滑器具混用需配备的各类润滑器具数量增加等。

表2 磨煤机减速机在用油检测数据

(2)油品性能等级偏高

调查发现,多家煤化工企业发现煤化工企业用油性能等级普遍偏高,尤其是在一些大型关键设备上。例如空分压缩机采用了全合成汽轮机油,汽轮发电机也采用了全合成汽轮机油,这在其他类型工业企业中是比较罕见的。以汽轮机用油为例,在电力行业无论是30 MW小机组,还是核电1 000 MW大机组,普遍采用的是矿物型汽轮机油;在石油化工行业,各类大型离心压缩机组也普遍采用的是矿物型汽轮机油,很少使用合成油。一方面,合成油的价格通常是矿物油的5~6倍,而这类设备用油量又很大,导致设备用油成本非常高。另一方面像离心压缩机、汽轮机这类设备通常采用循环润滑系统,整体润滑工况环境较好,油品使用周期很长,使用合成油性价比不明显。

煤化工企业用油性能等级普遍偏高的原因,主要有2个方面:一是煤化工企业部分关键设备(例如空分)进口设备居多,设备厂家推荐的油品性能等级较高;另一方面是煤化工行业相比石油化工、电力行业来说仍属于较小众行业,设备实践经验有限,也相对闭塞,与行业外的交流少,造成煤化工行业类似设备的用油性能等级明显高于其他行业[9-13]。

(3)油品使用经济性偏低

煤化工企业油品使用经济性偏低主要表现在油品性能等级偏高,但换油周期普遍偏短。例如某企业甲醇中心各类离心式压缩机使用的是性能等级更优的某品牌半合成型汽轮机油,但确定的换油周期仅为2年。而其他行业大部分采用的为矿物型汽轮机油,但换油周期普遍更长,有4年换油周期的,甚至还有使用周期达到8年的。类似的还有聚烯烃反应器搅拌器减速机使用的是某品牌全合成型齿轮油,而换油周期为1年。而其他行业类似设备上通常使用矿物油,且换油周期普遍在2年以上。因此,这些设备油品使用经济性是偏低的。

润滑油品本质上是石油附属产品的一种,因而润滑油品的消耗量与企业的能耗是相关的,更重要的是润滑油品在使用后属于危险废物。根据2016年8月1日修订的《中华人民共和国固体废物污染环境防治法》,国家危险废物名录中“HW08废矿物油与含矿物油废物非特定行业类”,明确废弃润滑油需要找有资质的机构回收处理。因而设备换油周期偏短不仅关乎企业油品使用成本上升、换油工作量增加,更重要的是会增加煤化工企业危险废物的排放,这与当前国家节能减排的发展主旋律以及发展“绿色煤化工”都是不相符的[14-15]。

2 油品选型优化思路

油品选型优化采取以下五项原则(见图1):

(1)非关键设备用油往关键设备用油靠拢:关键设备对企业的正常生产非常关键,因而选型优化过程中尽可能不动关键设备的用油,而其他非关键设备的用油往关键设备用油靠拢。

(2)使用量少的油品往使用量多的油品靠拢:油品使用量多往往意味着有更多设备在使用该油品,而油品替代过程始终会带来一定的影响,因而采取使用量少的油品往使用量多的油品靠拢的方法,以尽可能减少换油的影响。

(3)满足设备润滑要求前提下提高用油性价比:在满足安全、可靠的前提下实现用油的经济性。

(4)同类或同一中心设备的用油尽可能统一:该方法可减少设备加错油情况的发生,也便于现场润滑管理工作的开展。

(5)替代油品不改变目前设备换油周期:设备选用替代油品后,设备的换油周期不会改变,部分设备降低了用油性能等级,但前提是保持目前的换油周期不改变。

3 优化结果及效益分析

3.1 优化结果

以上述提到的煤化工企业为例,通过选型优化,设备用油种类从138种优化为57种,优化幅度达到59%(见图2)。通过选型优化,不仅油品种类大幅减少,还优化了部分设备用油,例如用油性能等级过高的设备,用油选择不恰当的设备等。通过这些优化一方面可以降低油品使用成本,提高用油经济性,另一方面避免部分设备因用油选择不当导致的设备润滑失效。

3.2 效益分析

(1)直接效益分析

通过开展油品选型优化可以带来直接经济效益。主要包括2个方面,一是通过优化减少特种油品、专用油品以及部分性能等级过高油品的使用。据粗略统计,通过油品选型优化可使油品年采购成本下降约15%。二是优化后油品种类大幅减少,库存油品种类及数量也随之大幅减少。根据其他工业企业开展油品选型优化的统计,通过油品选型优化库存成本可下降50%以上,部分企业还尝试实施“零库存”。

(2)间接效益分析

除了直接经济效益,开展油品选型优化还能带来不少的间接收益。主要包括以下几个方面:

(1)减少现场加错油情况的发生。设备加错油会导致设备短期内出现严重故障。油品种类大幅减少可以从客观上减少了现场加错油的概率,同时在优化中尽可能保证同中心或同类设备用油统一,也可以减少现场加错油情况的发生。

(2)减少现场润滑器具混用情况。现场润滑器具混用时,润滑器具残留的润滑油,也会造成润滑油的混用,给设备的润滑带来一些隐患。尤其是加脂枪的混油,因润滑脂间的不兼容情况远大于润滑油间的不兼容,加脂枪的混用会给轴承润滑带来很大的隐患。例如上述企业采用的润滑脂种类达到30多种,在现场为每种润滑脂配备一把加脂枪并严格执行是很难实现的。因此,减少油品种类是才能避免现场器具混用情况的发生。

(3)减少油品采购、入库工作量,提高采购议价能力。随着油品种类大幅度削减,油品采购工作量也随之减少,尤其是解决了一些小众油品采购渠道少、采购周期长的问题。并且随着油品品牌逐步向1~2个主要品牌靠拢,油品采购量大幅上升,因而还能提高采购时的议价能力。油品种类的减少还能大大减少仓库的管理工作,如入库、盘点、储存搬运等。

(4)为润滑管理的持续提升奠定基础。油品的管理是润滑管理的第一步,在油品理清、管顺、种类下降后,才能更好地开展企业设备润滑管理的其他环节。

4 结束语

针对煤化工企业润滑油使用普遍存在的问题,如采用的油品种类多、油品性能等级偏高、油品使用经济性偏低,提出总体上按照“油品种类最少化、设备润滑更优化、用油成本更低化”开展油品选型优化的思路。通过油品选型优化的开展,一方面大幅度减少了设备用油种类,从而减少了现场加错油及润滑器具混用情况,提高设备润滑可靠性;另一方面,通过优化整合油品的集中度提高,企业在油品采购、仓储等环节都可以获得较好的效益。油品的管理可作为企业开展润滑管理的切入点,企业在管理好油品,才能进一步开展润滑管理提升工作。