渣浆泵双端面机械密封密封环热力耦合分析*

殷润生 穆塔里夫·阿赫迈德 耿 军

(新疆大学机械工程学院 新疆乌鲁木齐 830047)

渣浆泵多用于输送固液混合浆体,固液两相流体中的硬质颗粒会对渣浆泵关键零部件机械密封造成损伤,从而导致机械密封失效,使用寿命缩短。据调研,当渣浆泵的扬程大于40 m,转速大于1 000 r/min时,机械密封使用寿命低于半年[1]。同时,机械密封价格昂贵,占泵成本20%左右,频繁检修与更换机械密封,不仅造成额外的维护成本,而且会对环境造成污染[2-3]。以某磷酸厂为例,40%的渣浆泵失效源于机械密封失效,机械密封失效中又有40%的失效源于端面失效。该厂机械密封使用寿命为2 000 h,而GB/T 33509—2017规定使用寿命不少于4 000 h[4]。因此研究渣浆泵机械密封端面失效机制从而有效延长其使用寿命,对于提升生产效率,提高经济效益具有重要意义。

关于渣浆泵双端面机械密封,国内外学者已进行了相关研究。胡昌良[5]对氧化铝两相流渣浆泵进行了改造,将填料密封改为机械密封,并为此设计了一套机械密封ZJ75。邹强[6]以乳液混合器双端面机械密封为对象,研究了冲洗对密封热特性及热力变形特性的影响规律。于蒙蒙等[7]以外圆弧槽机械密封为研究对象,分析密封环在热-力耦合作用下,工况参数、端面槽区的尺寸参数对密封环端面温度、变形的影响。樊智敏等[8]以深海推进器等水下设备用机械密封为对象,研究了深海变工况下机械密封动、静环端面热-力耦合变形情况。刘进祥等[9]采用结构-热多场耦合分析方法,分析金属波纹管在不同温差工况下的变形场、应力场和疲劳寿命变化规律。BAILLS[10]用2个实际案例对比了双端面机械密封在渣浆泵中对填料密封的优势。目前国内针对矿山环境下渣浆泵机械密封端面变形的研究较少。

本文作者针对磷酸厂渣浆泵机械密封因端面变形而导致的使用寿命缩短问题,以渣浆泵背对背型双端面机械密封摩擦副密封环为研究对象,采用整体法,根据实际工况,建立了摩擦副密封环热力耦合三维计算模型,得到了密封环温度场分布及端面变形情况,分析了不同工况下密封环热力变形对机械密封正常工作的影响。

1 摩擦副密封环数字化建模

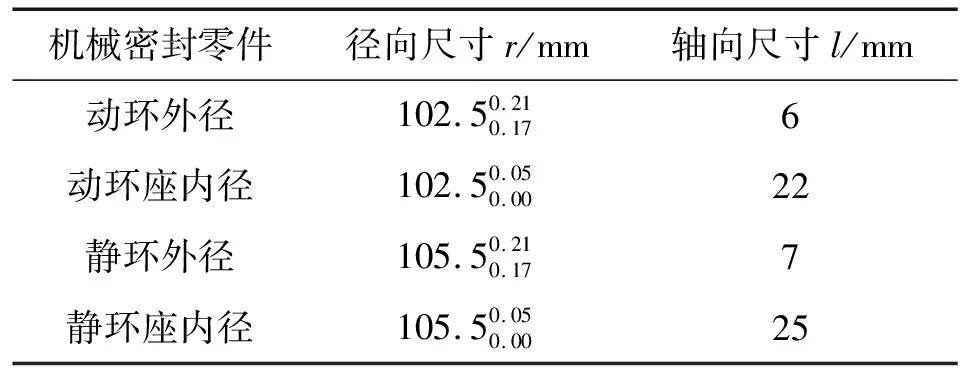

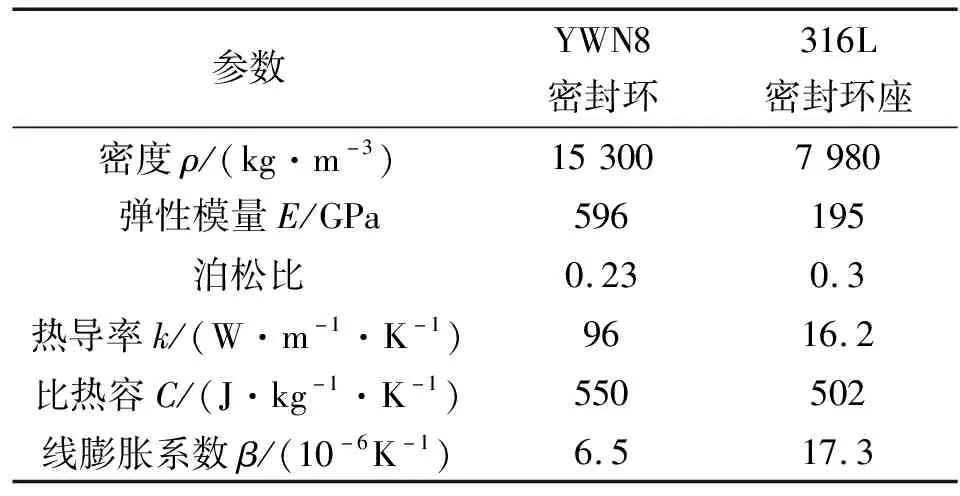

某渣浆泵双端面机械密封采用镶嵌式摩擦副密封环,尺寸见表1。建模时,为防止结果出现应力奇异,将摩擦副端面倒角改为倒圆角,三维模型见图1。密封件材料参数见表2。

表1 摩擦副密封环尺寸

表2 密封件材料参数

进行仿真前,为减少计算量同时保证精度,需进行网格无关性验证。

从图2可知,网格超过152 519后,应力值保持不变。此外因端面边缘倒圆角,还应观察边缘是否出现最大区域超过2层网格的赫兹应力。

从图3可知,网格数达到187 134时,满足前述条件。

2 热力耦合分析

2.1 密封环热力耦合分析基本假设

机械密封实际工况十分复杂,为了简化计算,作出如下假设:

(1)密封环结构、温度场、加载的边界条件均为轴对称;

(2)密封环材料和密封介质、冲洗液的性质不随温度变化,密封介质以及冲洗液的温度是恒定的;

(3)由于接触式机械密封泄漏量较小,可以忽略泄漏所带走的热量;

(4)假设摩擦所产生热量全部在密封环之间传递,忽略搅拌和热辐射所产生的热量损失,与空气侧接触边缘视为绝热;

(5)密封环在工作时,假定密封环端面平行,不考虑热力变形对温度场分布的影响。

2.2 热力学参数计算

在密封状态下,可将摩擦热作为热源,摩擦热由端面沿轴向传给动静环。同时动静环将与冲洗液,泵送介质发生液体对流换热。机械密封与密封腔接触面发生固体界面接触换热。

2.2.1 热流密度计算

机械密封动静环间的摩擦热流密度计算公式[11]为

(1)

(2)

式中:G为工况参数;h为密封面间隙,根据文献[11]得h=0.344 μm;rm为密封面平均半径;fd为干摩擦因数;Kf为流体摩擦承载比。

YWN8材料的干摩擦因数为0.14[12],因此可得混合摩擦因数为0.075。

得到热流密度后需计算动静环热量分配占比。用公式(3)计算:

(3)

式中:qj为静环端面分配热量;qd为动环端面分配热量;hd为动环轴向厚度;hj为静环轴向厚度;λd为动环导热系数;λj为静环导热系数。

2.2.2 对流散热系数计算

影响对流换热系数α的因素很多,目前有多个经验公式用于计算α,应按照密封环实际工作条件选取适当公式进行计算。

文中采用环状有限空间内水平旋转圆柱强制单相流换热公式[13]。

(4)

式中:Nu为努塞尔特数;Re为雷诺数,

Re=(ωΔR2/νl)(R/ΔR)

(5)

Pr为普朗特数,

Pr=μCp/λl

(6)

式中:μ为动力黏度;ω为相对旋转角速度;ΔR为两圆柱之间的间隙;R为内圆柱半径;νl为介质的运动黏度;λl为介质的导热系数;Cp为介质的比热容。

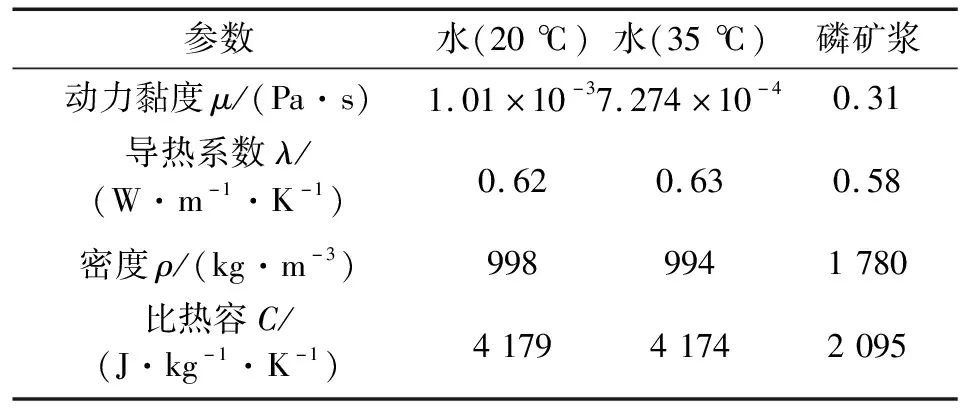

动环座与动环取相同的对流换热系数,静环表面旋转角速度取动环的1/2,静环座取1/4。冲洗液(水)与泵送介质(67%含固量磷矿浆)的物理参数见表3。

表3 冲洗液和泵送介质物理参数

除液体对流换热之外,密封件与密封腔接触部分存在固体界面接触换热系数,其数值可从文献[14]中查出。

3 密封环边界条件

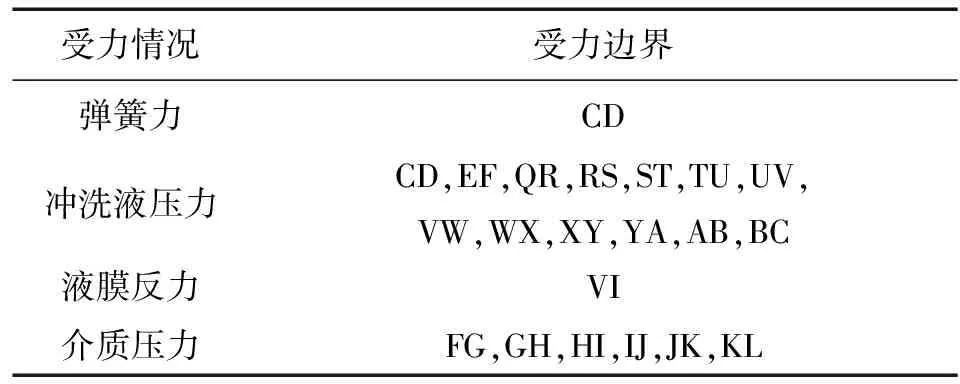

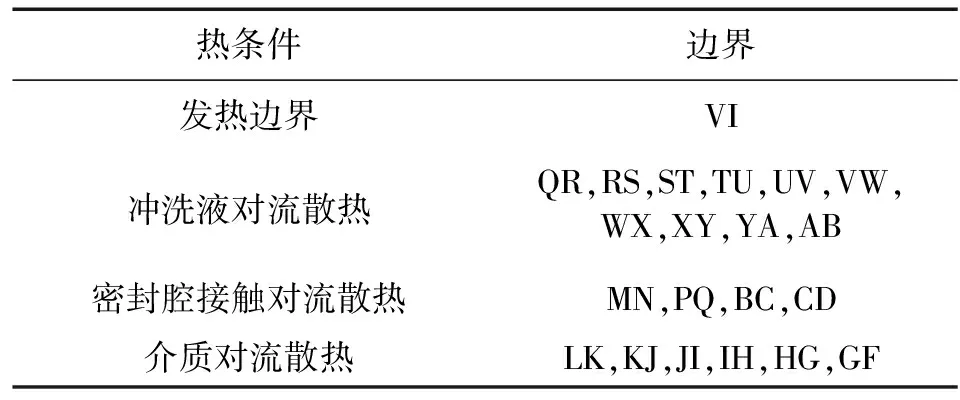

文中研究对象是背对背式双端面机械密封,大气侧和介质侧的几何结构与边界条件基本对称,图4所示为双端面机械密封几何结构。以介质侧实际工况来阐述密封环边界条件,力边界条件见表4,热边界条件见表5。

表4 介质侧机械密封力边界条件

表5 介质侧机械密封热边界情况

运行工况参数:转速1 450 r/min,冲洗液压力1.6 MPa,泵送介质压力1.4 MPa,弹簧比压0.2 MPa,大气侧端面比压0.59 MPa,介质侧端面比压0.25 MPa,工作温度20 ℃(工厂年平均温度)或35 ℃(工厂夏季平均温度)。

4 结果与分析

4.1 密封环温度场分布

渣浆泵双端面机械密封结构复杂、工况多变,可从多种工况分析其端面温度场分布。

文中采用6种工况,分别是:

A:20 ℃大气侧干摩擦;

B:35 ℃大气侧干摩擦(不存在介质侧干摩擦,泵轴转动,泵送介质液体压力产生的液膜反力将直接打开密封端面造成泄漏);

C:20 ℃大气侧混合摩擦;

D:20 ℃介质侧混合摩擦;

E:35 ℃大气侧混合摩擦;

F:35 ℃介质侧混合摩擦。

从图5得知:

(1)冷却水或泵送介质冲洗均能明显降低机械密封温度,因此在生产中机械密封必须有冷却系统。有冲洗时,密封端面温度没有达到冷却水沸点,因此该密封并不处于两相密封状态,运行比较稳定。

(2)工地气温对密封环温度影响明显。

(3)在冲洗下,静环温度高于动环温度。原因是该机械密封选用硬对硬相同材料摩擦副,摩擦副宽度相近,导致热流分配相近;此外动环表面对流换热系数大于静环,所以最高温度出现在静环。

以35 ℃大气侧混合摩擦工况展示静环温度场分布,如图6所示。

如图6所示,端面温度最高点位于端面内径,并随半径增大逐渐降低,这和文献[5,7-8]中密封端面温度场分布结论一致。原因是:

(1)动静环端面相对转动产生了摩擦热而热量不能及时散失出去。

(2)外侧受冲洗产生对流换热,降低了温度,而内侧根据假设是绝热,所以内侧热量不能散出,温度较高。

4.2 密封环变形分析

密封环的变形引起密封间隙的变化。对大气侧,密封间隙增大会导致二级密封失效及冲洗液泄漏;对介质侧,间隙增大将导致泵送介质中的固体颗粒进入密封面造成磨粒磨损。据调研这是该工厂机械密封失效的主要原因。

图7、图8所示是不同工况下机械密封动静环总变形情况。可知:

(1)热变形在热力耦合变形中占主导地位。

(2)工厂温度变化对摩擦副端面变形有明显影响。

(3)动环变形量随着半径的增大而增大,静环变形量则随半径增大而减小,同时静环变形比较平缓,这样在变形后形成收敛面,这和文献[8]中动静环端面热力耦合变形趋势一致。

(4)从20 ℃大气侧混合摩擦、35 ℃大气侧混合摩擦、20 ℃介质侧混合摩擦、35 ℃介质侧混合摩擦4组数据及20 ℃介质侧混合摩擦最大总变形在静环可知,泵送介质液体压力对密封环变形起抑制作用,这能减小机械密封出现磨粒磨损的概率。

(5)从工厂调研中得知,泵送介质磷矿浆中的粒度分布达到以74 μm为中心的正态分布[15]。可计算出间隙未变时,有11%的颗粒能进入介质侧密封面;变形后,在20 ℃有13%、在35 ℃有22%的颗粒能进入介质侧密封面。可见当工厂温度处于或低于年平均温度时,密封端面产生磨粒磨损的概率变动较小,夏季时,环境温度对密封面出现磨粒磨损影响显著。

从图9可知,热力变形后摩擦副端面由平行面转变为收敛面,将导致接触面变小,固体接触压力增大,造成密封面迅速磨损,泄漏量增大,使用寿命缩短。

但收敛面适用于非接触式机械密封,对该机械密封进行改造优化时可考虑将接触式机械密封改造为非接触式机械密封,从而提高使用寿命。

镶嵌式机械密封由于环与环座材料的线膨胀系数存在偏差,因此在高温工况中会出现掉环现象[16]。对于文中采用模型,环座与密封环相对变形量达到120 μm,就可能掉环。

从图10可知,掉环不是该工厂机械密封的失效原因。

5 结论

(1)对渣浆泵背对背式双端面机械密封,冲洗起到了明显的冷却作用。在冲洗条件下,外径温度明显低于内径温度。最高温度位于静环内侧,并沿径向向环外侧逐渐降低。

(2)工厂气温对密封环热力变形有明显的影响,20和35 ℃相比,不同工况下的密封面温升在15~17 ℃,对于机械密封正常工作时,该温升已接近或高于摩擦副旋转产生的温升,对端面温度影响显著。在热力变形方面,35 ℃时的热力最大变形比20 ℃时高出十几微米,极大影响了密封间隙,增大了泄漏量以及端面产生磨粒磨损的可能性,可见热力耦合变形是造成密封环失效的主要原因之一。

(3)密封端面受到热力耦合的影响,从平行面变为收敛面,造成密封面迅速磨损,泄漏量增大,使用寿命缩短。但收敛面适用于非接触式机械密封,因此在对该机械密封进行优化时可考虑将接触式机械密封改造为非接触式机械密封,从而提高使用寿命。