含Al的SiC(N)陶瓷前驱体的研究进展

武婧书 李 媛 许艺芬 胡继东 冯志海

(航天材料及工艺研究所,先进功能复合材料技术重点实验室,北京 100076)

0 引言

陶瓷材料以其强度高、硬度大、耐高温性能和耐磨损性能优良等特点,已经在航空航天发动机、大功率内燃机、固体火箭发动机等部件中被广泛应用。传统的陶瓷制备方法往往需要高温烧结、添加助烧结剂,成型、加工工艺复杂,大大限制了传统陶瓷材料的应用。20世纪60年代,有学者提出使用聚合物前驱体转化法制备先进陶瓷材料,这种陶瓷被称为前驱体转化陶瓷(PDCs)[1]。前驱体转化法是利用聚合物良好的加工性能,经过热处理得到先进陶瓷材料。这种可以通过热处理转化为陶瓷材料的聚合物被称为陶瓷前驱体。使用前驱体转化法制备的陶瓷结合了聚合物和陶瓷材料的优点,可通过分子设计合成出具有特定组成、性能的前驱体,再通过不同的加工方式、加工路线,制备得到不同的陶瓷材料[1]。前驱体转化陶瓷表现出了优异的高温热稳定性、热冲击性能、电性能等[1-5],在航空航天热结构领域、电化学等领域[6-7]均有应用。

聚碳硅烷(PCS)是应用最为广泛的SiC陶瓷前驱体。国内外研究者采用多种合成法合成PCS。具有代表性的是Yajima“两步法”制备PCS[8-9],分子结构如图1所示。

图1 Yajima法制备PCS典型分子结构[8]Fig.1 Molecular structrue diagram of PCS from Yajima[8]

近年来,关于在PCS 等前驱体中掺杂异质元素进行物理或化学改性的研究成为热点。通过掺杂如Al[10]、Ti[11]、Fe[12]、Zr[13]等异质元素,可以制备功能多样化的陶瓷前驱体体系。

1998年,日本宇部兴产公司的ISHIKAWA 等人[10],使用聚铝碳硅烷(PACS)前驱体,经过纺丝、不熔化处理和高温烧结获得了目前已知的耐温性能最好的SiC 纤维——Tyranno SA 纤维。其拉伸强度达到2.5 GPa,模量达到300 GPa。且在氩气氛中1 900 ℃以下不发生成分变化,高温抗蠕变性能优异,可耐2 200 ℃高温;高温时纤维力学强度保留情况优于由PCS 前驱体获得的Nicalon 纤维[14]:2 000 ℃、氩气气氛下的拉伸强度保留率有80%,1 300 ℃、空气气氛下有55%,而Nicalon 纤维的保留率只有23%。Tyranno SA 纤维优异的高温力学性能引起了国内外学者的广泛关注。

含有Al元素的陶瓷前驱体的制备研究具有重大意义。本文重点对含有Al 元素的SiC(N)陶瓷前驱体合成、表征的国内外研究现状及含有Al 的陶瓷前驱体的应用进行了综述。

1 含铝陶瓷前驱体的合成及表征

含铝陶瓷前驱体主要是通过有机硅聚合物和含铝化合物反应得到的。按照有机硅聚合物的状态,可以将含铝陶瓷前驱体的合成分类为利用固态有机硅聚合物合成和利用液态有机硅聚合物合成。

1.1 利用固态有机硅聚合物合成聚铝碳硅烷

ISHIKAWA等人[10,15]制备Tyranno SA纤维使用的PACS前驱体是通过固态PCS和乙酰丙酮铝[Aluminium(III)acetylacetonate,Al(AcAc)3]的缩合反应得到的。乙酰丙酮铝是一种白色粉末状晶体,廉价易得,由乙酰丙酮铝作为原料合成聚铝碳硅烷前驱体已经实现量产。但乙酰丙酮铝在150 ℃时会剧烈升华,可能导致合成原料损失,聚铝碳硅烷配比不可控,故有学者对PACS的合成工艺进行优化改进。

FLORENCE BABONNEAU等[16]使用液态的仲丁醇铝((C4H9O)3Al)和PCS制备PACS。按[Al]∶[Si]摩尔比为1∶4进行投料,将PCS的二甲苯溶液与仲丁醇铝混合均匀,回流后除去溶剂,在300 ℃交联后获得聚铝碳硅烷,化学式为SiAl0.23C2.19O0.81H5.67,其中铝的质量分数为7.85%,氧的质量分数为16.38%。可以看出,得到的PACS中Al实际含量与理论含量十分接近。如图2所示,魔角旋转核磁共振铝谱(27Al Magic Angle Spinning Nuclear Magnetic Resonance,27Al MAS NMR)结果表明,在前驱体体系中存在八面体和四面体的铝氧烷结构。对聚铝碳硅烷热裂解过程跟踪,研究其在热解过程中微观结构的变化:800 ℃的裂解产物包含无定形的SiC、含Al化合物和C,继续升温,含Al化合物与C反应,形成含Al-C 键的Al2OC 相,同时3C-SiC 开始结晶。1 300 ℃左右,SiC相开始向2H-SiC转变,1 500 ℃时主要以2H-SiC存在。研究者认为,Al2OC相和2H-SiC结构相同,Al2OC相对高温下2H-SiC的出现及稳定存在起到了关键作用。

图2 合成的PACS的27Al-NMR结果[16]Fig.2 27Al MAS-NMR spectra of PACS[16]

另外,可以采用不易升华的含铝化合物或升华温度高于反应温度的含铝化合物作为铝源。沈杰[17]分别使用硬脂酸铝和8-羟基喹啉铝作为原料,与PCS 在高温、常压条件下合成PACS 前驱体。硬脂酸铝([CH3(CH2)16COO]3Al)的熔点为103 ℃、沸点高于300 ℃,与PCS 于300 ℃发生化学交联得到PACS,随着反应温度的增加和反应时间的延长,PACS 分子量不断提高。8-羟基喹啉铝(C27H18AlN3O3)的熔点高于300 ℃。二者均可与PCS 反应,在体系中引入Al 元素。X 射线光电子能谱(XPS)结果表明Al 在聚铝碳硅烷中以Al—O键形式存在。

储昭杰等[18]继续研究8-羟基喹啉铝与PCS的反应。在常压下和高压反应釜中分别将8-羟基喹啉铝的二甲基甲酰胺/二甲苯溶液与PCS的二甲苯溶液于280 ℃并保温,得到PACS。傅里叶变换红外光谱分析(FT-IR)结果表明,PACS中Al主要以Al-O-N的结构存在。其中高温常压法得到的含铝前驱体为不透明树脂状,而高温高压法得到的为透明树脂状。推测原因是使用常压法合成时存在未发生交联的含铝化合物,以8-羟基喹啉铝晶体的形式分布在PCS中。高温高压法合成PACS前驱体的产率高于高温常压法,可达96%。将两种方法得到的前驱体经过熔融纺丝制得前驱体纤维原丝,再经过不熔化处理和高温热解得到含铝SiC纤维,进行拉伸强度测试,测试结果如图3所示,由高温高压合成的前驱体制得的纤维的拉伸强度更高,其原因是常压法制得的前驱体均匀性差导致纤维在高温烧结时产生的缺陷过多。

图3 常压法与高压法得到的PACS制备的SiC纤维的拉伸强度对比图[18]Fig.3 Tensile strengths of SiC fibers of different PACS synthesied by atmospheric pressure method and high pressure method[18]

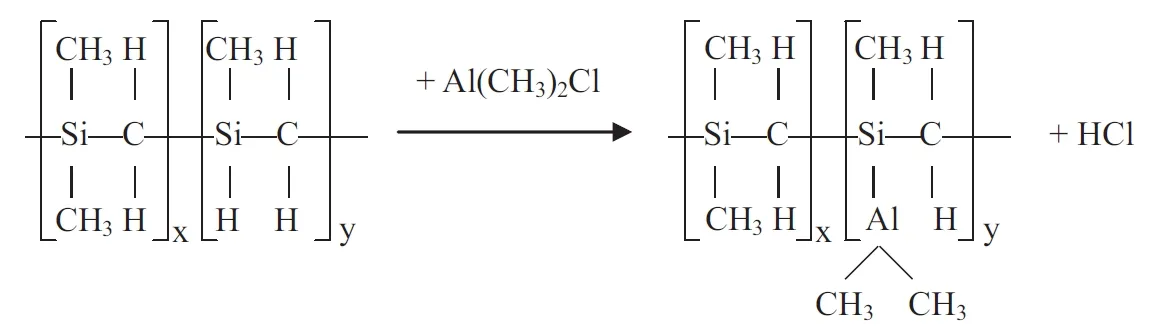

乙酰丙酮铝的三官能团结构与固化剂类似,因此合成的PACS易出现超高分子量部分,造成分子量分布增大。且乙酰丙酮铝中的氧被引入至PACS前驱体中,纺丝成纤维后易出现孔隙等缺陷,对纤维的性能产生不利影响。苟燕子等[19]使用PCS与单官能团的无氧含铝试剂——氯化二甲基铝((CH3)2AlCl)通过消除反应制备得到PACS,分子量可控且避免了分子间交联反应的发生,凝胶渗透色谱(GPC)结果表明,与使用乙酰丙酮铝合成相比,使用氯化二甲基铝合成的PACS的分子量分布变窄。制备得到的PACS 的分子式为SiC2.003Al0.023O0.048H3.713。其中,Al的质量分数为1.10%,O的质量分数为1.36%。FT-IR结果表明,反应后PCS中Si-H键数目下降,说明PACS是通过Al—Cl键和Si—H键的消除反应得到的,反应式如图4所示。

图4 (CH3)2AlCl和PCS的反应式[19]Fig.4 Reaction between(CH3)2AlCl and PCS[19]

与使用乙酰丙酮铝合成PACS 相比,使用氯化二甲基铝的反应得到的PACS 剩余的Si—H 键数目更多,有利于纺丝后的纤维的固化,对于制备含Al 的SiC 纤维有利。27Al MAS NMR 结果如图5所示,表明PACS中只有一种化学环境的Al。

图5 合成的PACS的27Al-NMR结果[19]Fig.5 27Al MAS-NMR spectra of PACS[19]

1.2 利用液态有机硅聚合物合成聚铝碳硅烷

针对固态有机硅聚合物和乙酰丙酮铝反应分散性较差的问题进行合成路线改进时,还可以使用液态的有机硅聚合物进行反应。近年来,我国学者开展了许多这方面的研究工作。

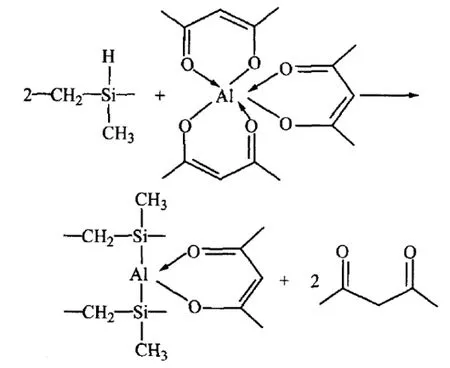

国防科技大学的余煜玺等[20]使用聚硅碳硅烷(PSCS)和乙酰丙酮铝发生缩合反应制备得到PACS前驱体,反应示意图如图6所示。

图6 PSCS和Al(AcAc)3的反应示意图[20]Fig.6 Reaction scheme of PSCS with Al(AcAc)3[20]

PSCS 是聚二甲基硅烷(Polydimethysilane)420 ℃裂解的产物。曹峰[21]认为,呈粘稠液体状的PSCS 可以覆盖乙酰丙酮铝,抑制后者的剧烈升华,减少原料的损失。在常压、氮气气氛保护下,向PSCS 中加入乙酰丙酮铝,300 ℃反应后得到聚铝碳硅烷粗产物,再经过二甲苯溶解、过滤、减压蒸馏除去杂质,得到纯净的金黄色固态聚合物PACS。经过元素分析发现PACS 中Al 的质量分数为0.78%,O 的质量分数为3.4%。GPC 结果表明随着反应的进行,产物分子量增大。PSCS 和PACS 的FT-IR 对比结果表明,PACS红外图谱中2 100 cm-1对应的Si—H 伸缩振动的峰强度明显下降,说明随着乙酰丙酮铝的引入,前驱体中Si—H 键数目下降。研究者认为,随着反应的进行,乙酰丙酮铝中的Al 元素会进入聚合物前驱体中,生成Si—O—Al 键和少量Si—Al—Si 键,得到交联网络结构的聚铝碳硅烷。

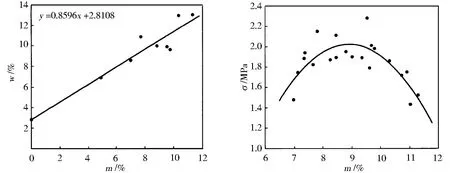

郑春满等[22]使用PSCS和乙酰丙酮铝反应制备得到PACS前驱体,经过元素分析发现前驱体中Al的质量分数为0.99%,O的质量分数为2.9%。27Al MAS NMR表明,PACS前驱体中的Al和O以配合物成键的方式存在。O元素主要来源于乙酰丙酮铝,另外由于固化过程未能完全隔绝空气、水分,也引入了少部分的环境中的O。将PACS纺丝、固化、烧结得到Si—Al—C—O纤维,纤维中O元素含量(w)、纤维拉伸强度(σ)与纤维增重(m)的关系如图7所示。研究表明,随着O元素含量的增加,纤维质量增加;同时,纤维的拉伸强度先上升再下降:当纤维质量增加在8%~10%时,纤维的拉伸强度达到2.2 GPa以上。扫描电子显微镜(SEM)结果表明,纤维表面有由SiO气体和C反应生成的SiC晶粒沉积;当O含量过高时,C和O会以小分子气体形式逸出,破坏纤维表面形貌,导致纤维力学性能下降。不过Si—Al—C—O纤维的耐高温性能仍高于Hi-Nicalon纤维,在1 300 ℃、空气环境下处理30 h后,仍能保持50%~70%的拉伸强度。

图7 氧元素含量、纤维拉伸强度与纤维增重的关系[22]Fig.7 Relationship among oxygen content,tensile strength and mass gain[22]

赵大方等[23]研究影响PACS前驱体合成的因素。采用PSCS和乙酰丙酮铝在常压下反应得到PACS。依据中间产物重均分子量的变化将反应分为三个阶段,其中,Al的引入主要发生在第一阶段,重均分子量增加较快;随着乙酰丙酮铝的用量的增加,PACS分子量增加、支化度增加、Si—H键含量减小,这说明PSCS和乙酰丙酮铝的反应也以消耗Si—H的方式进行。研究者通过改变乙酰丙酮铝的用量合成了具有不同元素比的PACS前驱体,其中最高的铝含量不超过1%,如图8所示,制备的PACS前驱体中的Al元素含量(w)与乙酰丙酮铝的用量密切相关,当乙酰丙酮铝与PSCS的质量比(m)小于0.04时,PACS的实际铝含量和PACS的理论铝含量相近,但因乙酰丙酮铝引入不完全,当质量比大于0.04时,PACS的实际铝含量略低于理论含量。

图8 不同的乙酰丙酮铝用量得到的PACS的实际铝含量和理论铝含量的比较[23]Fig.8 Comparison of experimental with calculated aluminum content of PACS obtained from various dosage of A(lAcAc)3[23]

此外,段杨鹏等[24]使用高压法合成PACS,利用液态PSCS 和乙酰丙酮铝在高压釜中制备PACS 前驱体,研究了反应时间、反应温度和铝含量对PACS 结构的影响。随着反应的进行,PACS 分子量及其分布增大,分子结构支化程度变大;随着反应温度的升高,分子量及其分布增大,系统压力不断增大;随着乙酰丙酮铝用量的增加,PACS 的软化点升高。27Al MAS NMR 结果如图9所示,表明随着铝含量的增加,与AlO6相比,位于δ=32 的AlO5的峰强度和位于δ=55的AlO4的峰强度逐渐变大,缩合反应加剧。

图9 不同Al(AcAc)3/PSCS 比例制备的PACS的27Al MAS NMR 谱图[24]Fig.9 27Al MAS NMR spectra of PACS with different Al(AcAc)3/PSCS ratios[24]

PSCS和乙酰丙酮铝的反应可以有效抑制乙酰丙酮铝的升华,且该反应温度较高,乙酰丙酮铝中的烷基和O在裂解时可以挥发为气体、脱离,有效降低前驱体中的O、C含量。但反应需要高温回流,反应时间较长。因此,杨景明等[25]探索了一种基于液态聚碳硅烷与乙酰丙酮铝反应合成聚铝碳硅烷的方法。使用的自制液态聚碳硅烷(LPCS)的数均分子量为460,在420 ℃时没有大量蒸发损失,与其他高温制备PACS反应相比,实验设备相对简单,不需要回流过程。根据投料比的不同,该反应保温后可以获得不同Al含量的PACS,最高Al含量为1.67%,对应的O含量为6.53%。合成的PACS中成功引入了Al和O元素,消耗了H元素。FT-IR和NMR(图10)结果表明在液态PCS中加入乙酰丙酮铝引入Al元素的方式和固态PCS一样,都是以消耗Si—H键的方式进行的,在消耗Si—H键的同时,PACS中形成了Si—O—Al交联结构,使PACS分子量增大。

图10 不同Al(AcAc)3/LPCS比例制备的PACS的27Al-NMR谱图[25]Fig.10 27Al MAS-NMR spectra of PACS with different Al(AcAc)3/LPCS ratios[25]

1.3 利用聚硅氮烷合成聚铝硅氮烷

除了对仅含有Si、C、H 的聚碳硅烷类聚合物进行改性外,还可以对聚硅氮烷进行改性,得到含Al的SiCN 前驱体。聚硅氮烷是一类以Si—N 为重复单元的聚合物[26]。国内外研究者对聚硅氮烷进行了合成、应用等方面的研究,其与PCS 类似,也可以作为陶瓷前驱体使用。

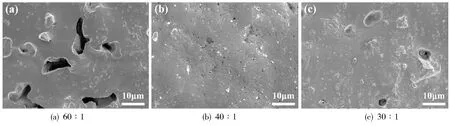

YU等[27]使用液态聚硅氮烷(PSN)和固态的异丙醇铝(AIP)制备SiAlCN前驱体。先将二者于80 ℃混合得到液态SiAlCN前驱体,后在350 ℃固化、交联,得到固态SiAlCN前驱体并研磨、过筛,得到SiAlCN前驱体粉末。最后将液态SiAlCN前驱体和固化后的SiAlCN粉末以不同比例混合、热解获得SiAlCN陶瓷。FT-IR结果表明Al元素被成功引入PSN中并以AlN5和AlN6的形式存在于前驱体及陶瓷块体中。XPS结果表明在前驱体及陶瓷体中还出现了Al—O键,当前驱体粉末在1 000 ℃热解后,Al—O键数目下降,转化为Al—N键。SEM结果如图11所示,随着在固化后的前驱体中加入的液态前驱体增多,SiAlCN陶瓷素坯逐渐致密化,表明液态SiAlCN前驱体的加入对提高SiAlCN陶瓷的密度和强度有益。

图11 不同的液态-固态前驱体体积SiAlCN陶瓷的SEM图象[27]Fig11 SEM photographs of SiAlCN ceramics with different solid-liquid volume ratio[27]

DHAMNE等[28]使用液态的聚脲甲基乙烯基硅氮烷(PUMVS)和异丙醇铝粉末作为原料,室温下混合后经过150 ℃交联得到前驱体。前驱体经过1 000 ℃氮气环境下热处理制得SiAlCN陶瓷。FT-IR和质谱(MS)结果表明异丙醇铝主要与PUMVS中的N—H键发生反应,生成N—Al键,释放异丙醇气体,反应式如式(1)所示。研究含Al的SiCN前驱体的热解过程,可将其划分为三个阶段:(1)在250~350 ℃,发生交联反应,形成SiC3N结构;(2)随着热解温度升温至800 ℃,在交联反应阶段和早期热解过程中产生的SiC3N和SiN4结构逐渐转变为SiCN3;(3)在800 ℃发生结构重排,AlN5结构逐渐向更稳定的AlN6结构转变。随着异丙醇铝投料质量由5%增加至20%,陶瓷中Al元素质量分数由1.05%增加至4.07%,N元素质量分数由24.60%增加至25.07%。29Si NMR结果表明SiCN3(δ=-38)结构单元随之增多,如图12所示。

图12 不同异丙醇铝用量制备的SiAlCN陶瓷的29Si NMR结果[28]Fig.12 29Si solid-state NMR spectra of SiAlCN ceramics with different AIP dosage[28]

综上所述,国内外学者在含铝前驱体合成方面进行了大量研究,研究主要聚焦在通过选择合适的有机硅聚合物和含铝化合物作为原料,再根据所选原料的物理化学性质,选择合成方法,改进合成工艺,现已获得性能良好的含铝陶瓷前驱体。

合成含Al 的SiC(N)陶瓷前驱体常选用的铝源为乙酰丙酮铝、仲丁醇铝等。由于乙酰丙酮铝分散性不好,且反应所需温度高于乙酰丙酮铝的升华温度,导致前驱体中铝含量低于理论含量。高压釜法可以一步反应直接得到PACS,操作简化有效避免乙酰丙酮铝升华[29]。与常压法制备PACS 相比,高压法合成的PACS 的支化程度更低,分子量可设计性更好,软化点较低,有利于可纺性的提高。但高压反应条件苛刻,具有一定危险性[24]。

且乙酰丙酮铝和仲丁醇铝二者均为含氧化合物,制备得到的前驱体O 含量为2.9%~7%[20-23,25]。研究表明,陶瓷产物中的SiCxOy相会在1 300~1 600 ℃发生反应释放SiO 与CO 气体,若O 含量过高会导致陶瓷产生大量气孔,无法实现致密化[22,30],且随着O 含量增加,前驱体陶瓷中SiC 晶粒尺寸变大[31],陶瓷高温力学性能下降;研究表明,使用含铝碳化硅前驱体制备纤维时,当O与富余C的摩尔比略大于1 时,可以通过SiCxOy相分解获得近化学计量比的SiC 纤维,O 含量过高会导致纤维出现多孔疏松结构,甚至导致纤维瓦解[32]。当中间产物Si—Al—C—O 纤维的氧含量控制在11%~12%可以获得近化学计量比的SiC 纤维,其O 含量不超过0.2%[10,33],前驱体法制备的含Al 的SiC 纤维中的O主要来源于PACS 前驱体及固化过程,因此降低含Al聚合物前驱体的O 含量至为重要。当选用不含O 的含铝化合物如氯化二甲基铝制备前驱体时,O含量仅为1.36%[19]。

因此,为获得理想的含Al 的SiC(N)陶瓷前驱体,在选择反应物时应遵循以下几个原则:(1)含铝化合物反应活性高,可以在相对温和的条件下以配位形式或活性官能团与有机硅聚合物发生如缩聚反应等的化学反应;(2)根据选取的反应原料的特点,可以简化制备工艺,采用温和的合成温度、压力等条件合成含Al陶瓷前驱体;(3)为得到高温性能良好的前驱体转化陶瓷,可选用不含氧的含铝化合物,或含氧量较低的含铝化合物;(4)制备得到的含Al 的SiC(N)前驱体应易于保存,长时间放置不易凝胶化。

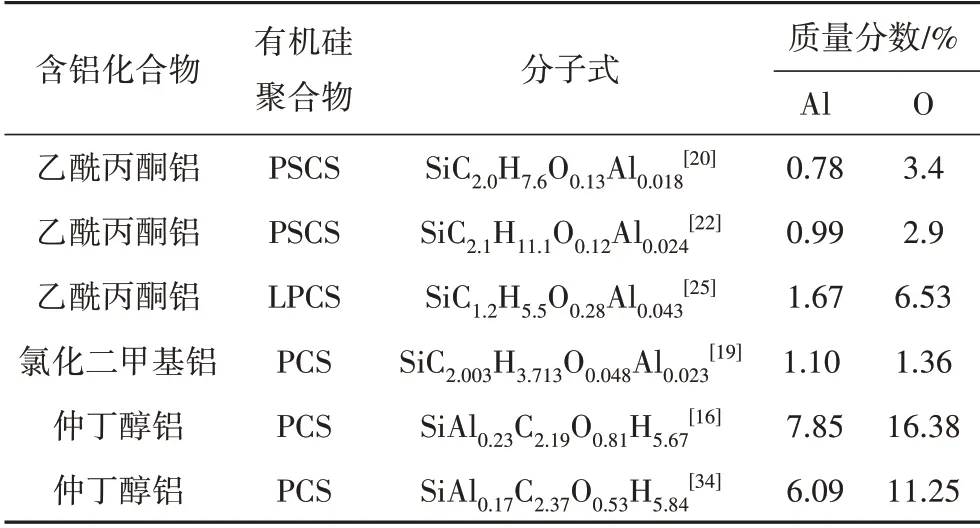

表1 不同前驱体中Al元素和O元素含量Tab.1 Aluminum and oxygen content of different ceramic precursors

2 Al元素对SiC陶瓷产物的性能影响研究

关于Al 元素的掺杂在聚合物前驱体及后续固化、高温裂解和烧结过程中的作用,国内外学者也开展了相关研究工作。

高温处理过程中,纤维的晶体结构会发生变化。晶体缺陷、晶粒的过分长大都不利于纤维的耐温性能的提高。甄霞丽等[35]使用自制液态PCS 和仲丁醇铝高温反应得到淡黄色PACS 产物。研究反应机理认为:仲丁醇铝中的丁氧基在高温条件下发生热解,可以和PCS 中活泼的Si—H 发生反应,从而将Al 引入到PCS 中,形成Si—O—Al 键。将PACS 前驱体在0.25 MPa高压氮气下进行熔融纺丝并在空气中保温得到不熔化PACS 纤维,后在氮气保护下升温至1 350 ℃进行热处理,获得含Al 的SiC 纤维。因其中包含—Si—O—Si—交联结构,分子间作用力增加,在高温下更加稳定,1 000 ℃的陶瓷产率为74.77%,远高于未氧化纤维的54.20%的陶瓷产率。对获得的纤维进行高温处理,温度低于1 500 ℃时,不稳定的Si—C—O 相不分解,纤维表面光滑,无缺陷,如图13的(a)~(c)所示。经过1 500 ℃高温处理后,不稳定相分解,生成Si—C 结构,产生气体,在纤维表面留下了孔隙,且表面可以观察到沉积的SiC 晶粒,如图13的(d)所示。

图13 在不同温度热处理的含Al的SiC纤维的SEM图象[35]Fig.13 SEM images obtained from Al-containing SiC fibers heat-treated at different temperatures[35]

X射线衍射分析(XRD)结果表明,随着热处理温度升高,β-SiC 晶粒并没有持续长大,其大小维持在10 nm 左右,说明Al 的掺杂有效抑制了晶粒的长大。研究认为高温烧结破坏了O—Al 结构,Al 捕获残余氧形成了Al2O3结构转移到SiC 晶体结构中,抑制晶粒长大;同时,C—Al 基团也以晶体缺陷的形式抑制了SiC晶粒的长大。

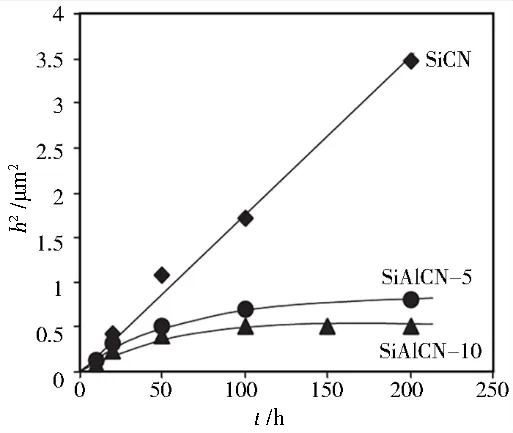

另外,Al元素可以有效提升SiC陶瓷产物的抗氧化性能,有研究者对其原因进行研究。WANG 等[36]使用异丙醇铝和PUMVS 反应得到聚铝硅氮烷前驱体,并在50 MPa 压力、氮气气氛保护下,经过400 ℃的交联和1 000 ℃的热解制备得到SiAlCN 陶瓷块体。通过调整异丙醇铝的用量改变SiAlCN 中的铝含量。重点讨论了SiAlCN 陶瓷块体的抗氧化性能。根据氧化时间(t)和氧化膜厚度(h)之间存在的关系,得到陶瓷的氧化速率,如式(2),其中kp为抛物线速率常数。

图14 1 200 ℃下SiCN,SiAlCN-5和SiAlCN-10的氧化层厚度-氧化时间关系曲线图[36]Fig.14 Plots of the square of the oxide scale thichness as a function of annealing times for SiCN,SiAlCN-5 and SiAlCN-10 at 1 200 ℃[36]

从氧化层厚度-氧化时间关系曲线图中可以看出,1 200 ℃时,随着氧化时间的增加,SiAlCN 陶瓷氧化速率下降;稳定后,SiAlCN 陶瓷的氧化速率仅为化学气相沉积方法制备的SiC 和Si3N4的氧化速率的十分之一,表现出良好的抗氧化性能;另外,随着前驱体中Al 含量的增加,对应的SiAlCN 陶瓷的氧化速率进一步下降。这说明Al元素的掺杂可以有效提高前驱体转化陶瓷的抗氧化性能。研究者提出了如图15所示的SiAlCN 陶瓷氧化层的微观结构示意图:Al 处于硅氧环组成的网状结构中。氧化的元素重排需要高温和时间,因此氧化初期SiAlCN 陶瓷和其他不含Al 的SiC(N)陶瓷的氧化速率差异不大;Al 占据了环状结构的中心位,阻碍了氧在网状结构中的迁移,降低了氧化速率;随着氧化时间的推移,更多的环状结构中心被Al 占据,但Al 元素的掺杂有限,随着掺入的Al 含量趋于稳定,后期氧化速率趋于稳定。SiAlCN 陶瓷在1 400 ℃条件下的氧化测试结果[37]也表明Al元素掺杂有利于对纤维的抗氧化性能提高。

图15 SiAlCN氧化层的结构示意图[36]Fig.15 Schematic of oxide scale of SiAlCN[36]

ISHIKAWA 等人[38]在研究Al 在SiC 晶粒中的行为时发现,Al 元素在创造稳定晶界方面起到了关键作用。SiC 晶体是共价键结合的晶体,原子结合能力强,在含有少量Al 的SiC 纤维中,Al 帮助纤维致密化[10]。由PACS 经过1 600~1 900 ℃热处理得到Si-Al-C-O 陶瓷块体,透射电子显微镜(TEM)、X 射线能谱仪(EDS)和XRD 结果表明,当热处理温度达到1 700 ℃以上时,部分固溶的Al会向晶界移动,SiC 中的Al 由均匀状态分布转变为聚集状态分布,以产生纯SiC。晶界处的Al元素含量为0.7%,而SiC晶粒中Al 元素含量为0.35%。获得耐高温、具备优良拉伸性能的SiC 陶瓷的关键是形成一个没有第二相的热动力学稳定的晶界,Al向晶界迁移产生纯SiC这一行为有效降低了晶界能,有助于得到致密的前驱体转化SiC陶瓷。

综上所述,Al 可以有效抑制高温下SiC 晶粒长大;可以阻碍O 元素在陶瓷氧化过程中的扩散;可以获得热动力学稳定的晶界。

图16 经过1 700 ℃热处理后的Si—Al—C—O晶界处的TEM和EDS图象[38]Fig.16 TEM image and EDS results of the grain boundary of the product heat-treated at 1 700 ℃[38]

3 聚铝碳硅(氮)烷的应用

前驱体转化SiC陶瓷材料具有优异的力学性能、耐高温性能、抗氧化性能。自Tyranno SA纤维问世以来,在SiC陶瓷前驱体中掺入Al元素一直是国内外学者研究的热点,用PACS制备耐超高温陶瓷纤维的研究不断涌现。国内国防科技大学制备了KD-SA 含铝SiC 纤维[21,39],使用PSCS和乙酰丙酮铝作为合成前驱体的原料制备PACS,并经过熔融纺丝和不熔化处理得到原丝,原丝经过1 350 ℃的烧结得到KD-SA纤维。经过近20年发展,KD-SA纤维的拉伸强度可以达到2.0~2.2 GPa,弹性模量可以达到370~410 GPa[40-42]。

前驱体转化SiC 陶瓷材料在半导体领域有很大潜力,可以作为高温环境、辐射环境等极端条件下的光电子器件[43]。姚荣迁等[44]将聚铝碳硅烷经过喷膜、缠绕、不熔化预处理等方式,在SiC 陶瓷薄膜中掺入Al,制备耐高温的连续含铝SiC 自由薄膜,工艺简单、产品成分与结构可控可调,可以提高SiC 陶瓷薄膜的发光性能和稳定性能。ZHAO 等[45]利用聚硅氮烷与仲丁醇铝制备SiAlCN 前驱体,并制成传感器模型,将Pt电极嵌入SiAlCN陶瓷基体,得到界面性能良好的传感器。

目前,由聚碳硅烷前驱体制备碳纤维增强SiC 陶瓷基复合材料已经实现[46],并表现出优异的力学性能。国内外诸多研究已经表明了Al 元素对SiC 陶瓷的性能提高起到了关键作用[35-37,47]。基于前驱体转化法的优势,以及含铝陶瓷前驱体与PCS 在物理、化学性质方面的相似性,PACS 也可以尝试向制备耐超高温陶瓷纤维和制备耐超高温碳纤维增强陶瓷基复合材料等方面发展。

4 结语

国内外对含Al的陶瓷前驱体的研究已经取得长足进步,已经探索了多种制备PACS 前驱体的方法,并在制备前驱体的基础上制得低氧含量、近化学计量比的含Al的SiC纤维,获得了更好的耐高温性能。

随着对先进航空和航天器性能要求的不断提高,降低发动机的质量、提高发动机的耐高温性能和推重比等需求都需要发展轻质高强、抗氧化、耐高温的新材料。含异质元素的SiC(N)陶瓷前驱体的研究依旧是新型陶瓷材料制备的一个热门类别。现有多种合成含铝陶瓷前驱体的方法,研究者通过使用不同的含铝化合物及有机硅聚合物制备含Al陶瓷前驱体,但这些合成方法往往伴随着复杂的实验工艺,且成本较高。除了提到的乙酰丙酮铝、异丙醇铝等含Al化合物,研究人员可能需要继续寻找新的铝源、新的合成方法,得到制备工艺简单、Al元素掺杂含量可调可控的含铝陶瓷前驱体。另外,含铝陶瓷前驱体的应用依旧是研究的重点方向,使用其作为基体制备纤维增强陶瓷基复合材料的研究还是空白。除了作为结构材料外,含Al的SiC(N)陶瓷前驱体制备的陶瓷作为半导体材料、压敏材料、磁性材料等的应用也有待进一步探索。