CFRP制孔加工切屑形成过程及分类

王义文 高贵敏 付鹏强 蒋银红 许成阳

(哈尔滨理工大学机械动力工程学院,哈尔滨 150080)

0 引言

碳纤维增强复合材料(CFRP)因质轻、强度高和硬度大等优良特性而被广泛应用于航空航天、汽车和体育器材等各个领域[1-3]。碳纤维增强复合材料在制孔加工过程中会产生粉末状切屑,未排出的切屑在已加工表面与刀具之间会形成研磨机制,容易对已加工表面形成二次加工;碳纤维具有一定的导电性,扩散的粉末状切屑容易导致加工设备短路[4]。而CFRP 吸气式内排屑系统可将切屑在产生时通过刀具的排屑流道及时自动排出,切屑的形成过程和形态对切屑的排出质量具有重要影响。因此,研究材料的切屑形成过程对设计和优化CFRP 吸气式内排屑系统,从而实现对切屑形成过程的控制、提高排屑质量具有重要意义。

目前,已经有学者对碳纤维复合材料的切屑进行了研究。陈燕等[5]通过对切屑形成机制的研究,表明了在不同纤维角度下,纤维失效的具体形式为层间分离、纤维切断和纤维弯曲剪切三种;汪海晋[6]对钻削模型进行受力分析,分析了CFRP在钻头开始切入和切出阶段中的受力状况与缺陷形成的关系;鲍永杰[7]通过对二维切削模型的研究,获得切削变形与切屑形成的关系;付饶[8]采用高速摄影-显微观测技术,研究了不同温度下CFRP单向层合板的成屑特征;齐振超等[9]通过仿真直观的展示了基体和纤维的失效形式。已有研究已经在一定程度上解析了材料失效与切屑形成过程的关系,但少有研究者从力学的角度研究切屑的理论形成过程,对于材料特性与切屑形成过程、形态之间的关系有待于进一步研究。

本文针对以上各位学者的研究,建立二维直角切削受力模型,从力学的角度分析CFRP 的切屑形成过程并对切屑的形状进行预测,最后通过试验来验证所研究理论的正确性。

1 CFRP材料性能分析

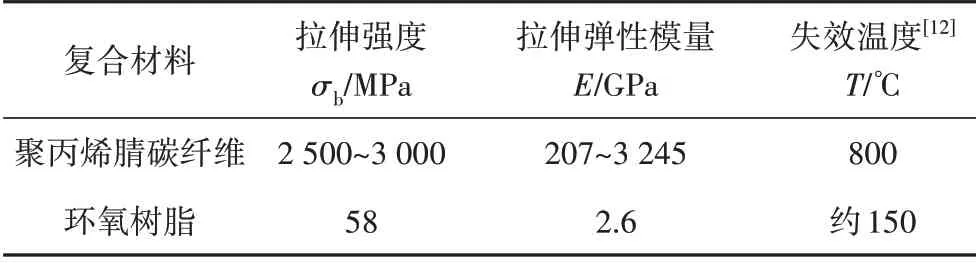

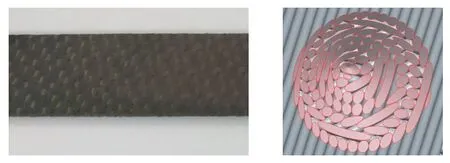

CFRP 是由树脂结合按照不同角度层叠铺设的纤维构成,切屑形成过程是树脂基体塑性形变破坏和碳纤维以不同失效形式断裂相互交织作用的复杂过程,与合金不同[10],碳纤维复合材料是典型的正交各向异性、横观各向同性材料,典型复合材料组成及层叠铺设方式如图1所示。碳纤维与树脂材料的某些物理性能与力学性能相差较大,材料加工比较困难,严重影响了工件的加工质量。CFRP 组成部分的物理与力学性能参数[8,11]如表1所示。

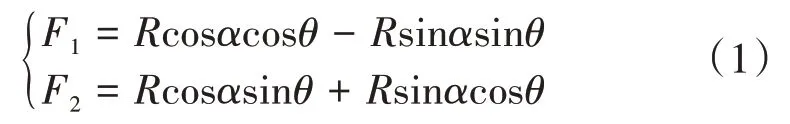

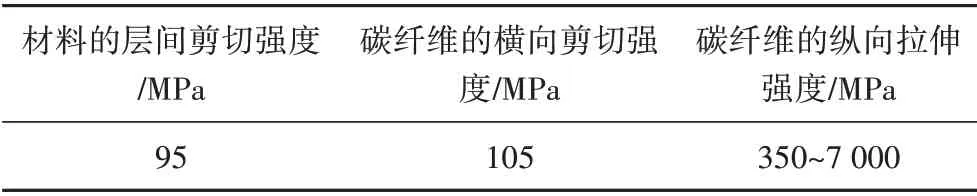

表1 性能参数对比Tab.1 Performance parameter comparison table

图1 典型复合材料组成及层叠铺设方式Fig.1 Composition of a composite material and a lay-up style of laminate

2 CFRP切屑形成过程分析及分类

CFRP的切屑形成过程不仅与加工设备的工艺参数、刀具形状等传统因素有关,还受碳纤维、树脂基体的自身性质和碳纤维铺层方向的直接影响。为了简化切屑的形成过程,采用二维直角切削模型进行力学分析,把纤维方向与切削方向的夹角θ分为0°~90°和90°~180°两大类,取典型值45°和135°进行具体分析。

2.1 0°~90°纤维方向材料的切屑形成过程与形态分析

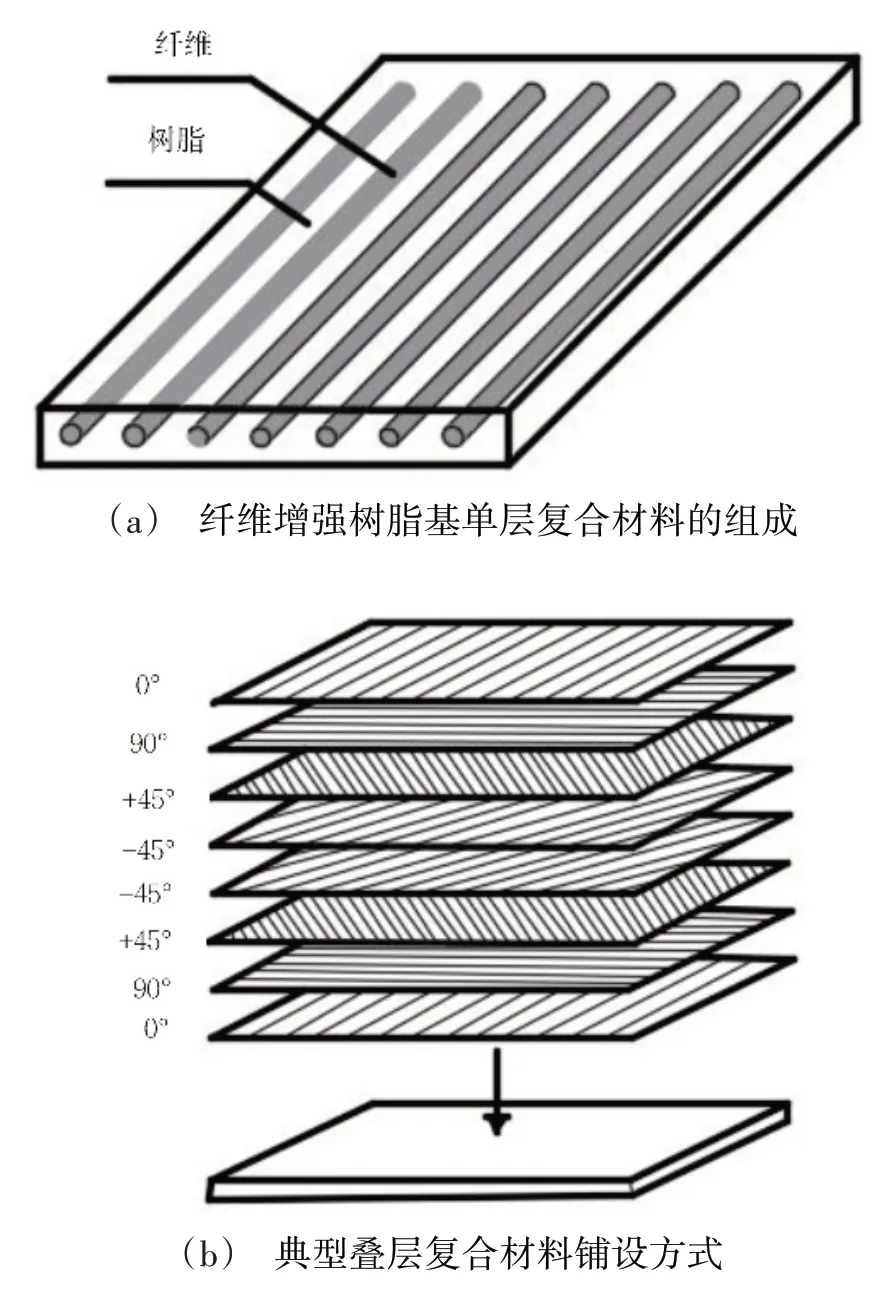

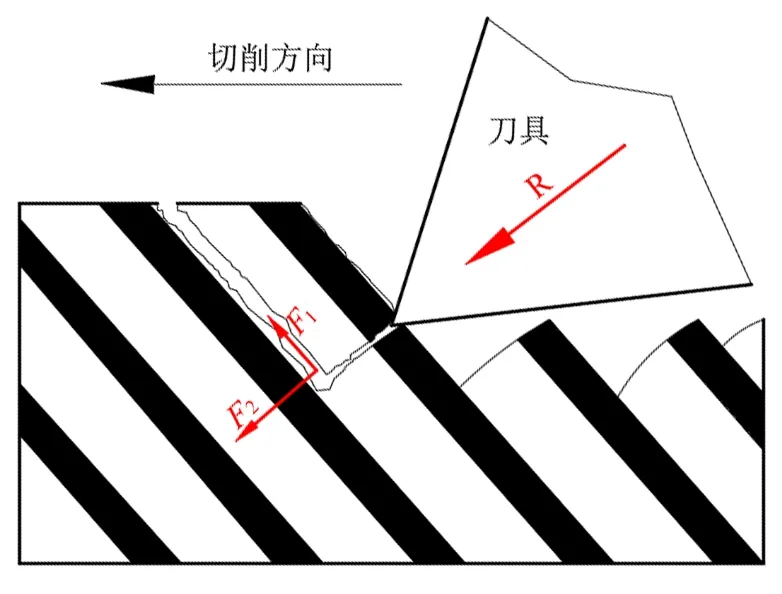

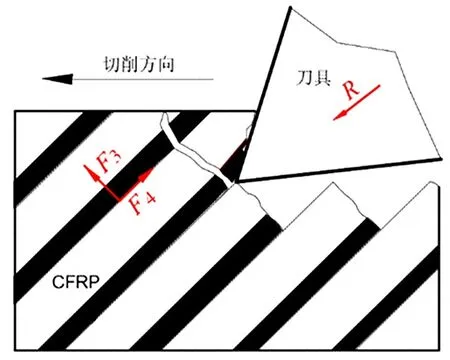

当θ= 45°时,CFRP的受力示意图如图2所示。R为刀具对切削区的作用力,Fz为R沿着水平方向的分力,θ为纤维方向与进给方向的夹角,α为刀具对工件的力与水平方向所夹的锐角,Fy为R沿着竖直方向的分力。

图2 CFRP受力示意图Fig.2 Force diagram of CFRP

F1z和F2z为Fz在沿着纤维方向和垂直于纤维方向的力,F1y和F2y分别是Fy沿着纤维方向和垂直于纤维方向的分力,由于切屑是向外流出的,因此F1z>F1y,F1为平行于纤维方向的切向力,F2为垂直于纤维方向的剪切力。沿纤维和垂直于纤维方向的合力计算公式如下:

由表2可知,碳纤维复合材料的主承力部分碳纤维的横向剪切强度和材料的层间剪切强度相对较小,是材料失效时考虑的重要因素。碳纤维复合材料为硬脆性材料,其基本组成部分碳纤维和树脂分别为脆性材料和塑性材料,因此,在加工过程中,碳纤维先发生脆性断裂而后树脂材料因塑性变形而失效破坏。设σ1为碳纤维与树脂间的界面剪切强度极限,σ2为碳纤维的剪切强度极限。在刀具沿着切削方向移动过程中,F1和F2会随着刀具的前进而逐渐增大。当F2超过碳纤维剪切强度极限时,即满足公式F2>σ2时,碳纤维在剪切力的作用下发生剪切脆性断裂,碳纤维复合材料出现沿着F2方向的裂痕,在刀具沿切削方向进给过程中,当平行于碳纤维的切向力F1超过碳纤维与树脂间的界面剪切强度时,即公式F1>σ1成立时,环氧树脂材料产生塑性形变与碳纤维界面发生剪切滑移而形成从前刀面流出的切屑。

表2 材料参数Tab.2 Material parameters

碳纤维复合材料为硬脆性材料,其切屑为崩碎型切屑。由于碳纤维的强度远大于树脂,因此在加工过程中,碳纤维先发生脆性断裂,树脂材料再发生剪切滑移,具体过程如图3所示。

图3 切屑形成过程示意图Fig.3 Schematic diagram of chip formation process

(1)纤维是硬脆性材料,在加工过程中几乎不发生变形,树脂的弹塑性变形特性使纤维与树脂的剪切滑移平面粗糙。

(2)根据θ=0°~90°受力特点可得,在一定的切削深度下,裂缝向剪切力F2方向延伸,通过界面的剪切滑移将切屑流出,最终形成表面粗糙的条形切屑。

2.2 0°~90°纤维方向材料的切屑形成过程与形态分析

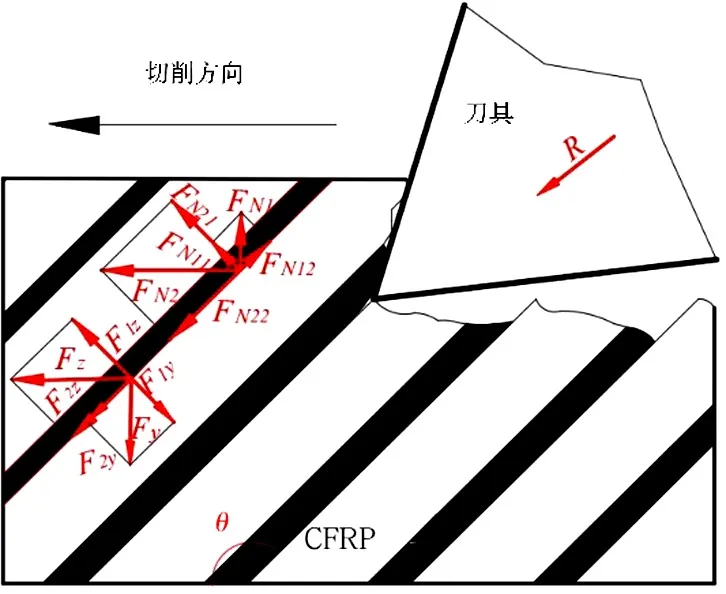

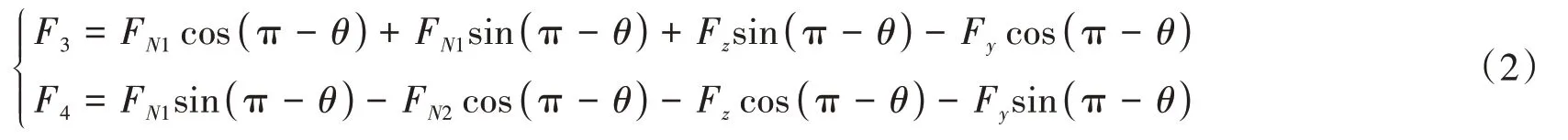

当θ= 135°时,CFRP的受力示意图如图4所示,刀具对切削区域的作用力分解方法与θ= 45°同理。当θ= 135°时,刀具对切削区域产生支持力FN,β为FN与水平方向所夹的锐角,FN1为FN沿着竖直方向上的分力,FN2为FN在水平方向上的分力,其中FN11和FN12分别是FN1沿着纤维方向和垂直于纤维方向的分力,FN21和FN22分别是FN2沿着纤维方向和垂直于纤维方向的分力,将沿着纤维方向的力和垂直于纤维方向的力进行叠加,由力的叠加原理可得到的合力示意图如5所示,其计算公式如下:

图4 CFRP受力示意图Fig.4 Force diagram of CFRP

式中,F3为垂直于纤维的作用力,F4为平行于纤维的作用力。F3和F4随着刀具的切入而增大,在刀具的切削过程中,当F3超过纤维的剪切应力强度σ2时,纤维弯曲剪切断裂,当θ增大到一定值时,纤维因脆性折断而失效,当θ= 180°时,碳纤维因折断而失效,裂纹沿着F3方向延伸,直到F4超过纤维与树脂的界面剪切强度σ1时,切屑通过前刀面流出,形成形状不规则的微圆形切屑,切屑形成的裂纹扩展示意图如图5所示。

图5 CFRP合力示意图Fig.5 CFRP resultant force diagram

与θ= 45°不同的是,当θ= 135°时,垂直于纤维的力方向不同,裂纹扩展方向不同,从而切屑流出形态不同,在切削厚度一定的情况下,一般产生微圆形切屑。

由于上述两种情况的纤维方向不同,因此在相同加工条件下,纤维受力方向不同,纤维失效方式不同,裂纹扩展方向不同,切屑形状不同。在θ= 45°~90°主要产生条形切屑,在θ= 90°~180°主要产生微圆形切屑。

在材料加工过程中,已加工表面与刀具后刀面的摩擦、碳纤维与树脂界面的剪切滑移和碳纤维与树脂的断裂失效都会产生大量的热,而CFRP 的导热性较差,树脂基体对温度的敏感性高,当温度达到树脂的玻璃化温度时,基体材料热软化效应和应变率强化现象同时存在,碳纤维与树脂间的界面破坏所需要的剪切力减小,切屑的厚度相应减小,切屑形态易发生改变。

以上的直角切削模型对不同条件下的切屑产生过程进行分析并对切屑的形成过程进行了描述,但在实际加工过程中,CFRP 的加工过程复杂,切屑的形成过程和流出状态还需要进一步研究。

二维直角切削模型为钻削三维模型的瞬间切削过程,在钻削切削过程中,横刃垂直于钻头轴线,而主切削刃相对于钻头轴线是倾斜的,麻花钻的切削过程为斜刃切削。在叠层复合材料的钻削过程中,主切削刃的上的每个切削刃单元对不同方向纤维层进行加工时可近似等效为二维直角切削过程,三维钻削过程中,主切削刃可与同一纤维层的材料呈不同方向进行直角切削,形成的在0°~90°和90°~180°范围内的切削过程分别与45°和135°具有一定的相似性,因此,材料的失效方式基本不变。

3 切屑分类实验

3.1 实验条件

在CFRP 的制孔加工过程中,与单铺层直角切削模型相比,钻削CFRP 过程中不仅会产生扭矩,而且因材料所具有的各向异性特性而产生复杂的切屑形成过程机制,通过对二维直角切削模型进行分析,可以在一定程度上反映CFRP制孔切屑的形成过程。

为了对上述直角切削模型的相关理论进行验证并对实际加工过程进行分析,钻头及模型如图6~图7所示。采用安装有Φ8 mm 标准麻花钻的大连立式数控铣床(VDL-1000E)在主轴转速为n= 3 000 r/min、进给量f= 0.06 mm/r的条件下加工厚度为5 mm 的碳纤维复合材料,用吸气式内排屑系统进行加工并将切屑进行收集。取少量的切屑进行均匀铺散开,用超景深显微镜(KEYENCEVHX-1000)观察切屑的形状。

图6 钻头Fig.6 drill

图7 材料图片及模型示意图Fig.7 Material picture and model diagram

3.2 实验结果与分析

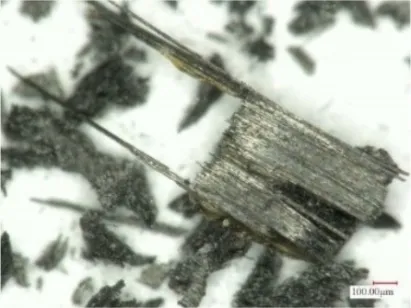

部分切屑的测量结果如下,通过测量产生的切屑等效直径范围是0.2~1.8 mm,切屑的形状以条形切屑、微圆形切屑和形状很小的米形屑为主,还有少量的纤维拔出形切屑和C 形屑,具体实验观察结果与分析如下。将最大长度小于100 μm的切屑定义为米形屑,如图8所示。

图8 米形屑Fig.8 Rice chip

在CFRP 制孔加工过程中,麻花钻初切入CFRP时,材料首先受到横刃的冲击力作用,在横刃的剪切力和主切削刃扭矩与剪切的的双重作用下,材料被挤压并与切削刃产生错位而形成如图8所示的形状不规则且微小的挤裂和崩碎型切屑。材料的二次加工等其他因素也可能会产生此种切屑。

当钻头完全进入材料时,主切削刃切入的长度达到最大。由于钻削的进给量是一定的,因此钻头的单位切深和切屑厚度是确定的。切削刃相对于被切削材料是倾斜的且存在不确定的扭矩作用,钻头起主要切削作用的主切削刃在加工过程中为斜刃切削,在钻头转过一定角度的过程中,逐渐远离刀具中轴线的主切削刃单元切削宽度逐渐增加,因此材料失效时在会出现两端大小不一的现象。主切削刃在逐渐切入材料到切出的过程中,切入材料的主切削刃长度逐渐增加到最大长度后保持不变,最后逐渐减小而切出,切屑的长度随主切削刃切入的长度增加而增加到最大后不变,主切削刃切出过程中,切削刃长度会逐渐减小。在其他条件不变的情况下,切屑的厚度随着进给量的增加而增大。切削过程中可能会出现条形切屑和微圆形切屑,如图9和10所示。

图9 条形切屑图Fig.9 Strip chip

图10 微圆形切屑Fig.10 Microcircular chips

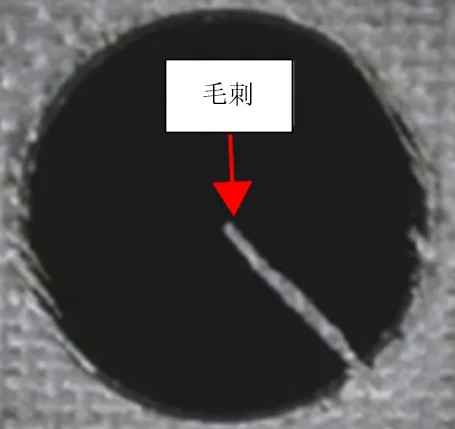

材料导热性差且在加工过程中产生粉末状切屑,热量的积累使材料的温度升高,当温度达到树脂基的玻璃化温度时,由于扭矩的作用,条形切屑会变成有一定弯曲角度的C 形屑。纤维与树脂间的结合力降低,切屑变小,容易出现纤维拔出现象,形成毛刺等缺陷,如图11~13所示。

图11 C形切屑图Fig.11 C chip

图12 纤维拔出形切屑Fig.12 Pull-out chips

图13 毛刺缺陷图片Fig.13 Burr defect

实验中的切屑形状基本与理论分析相一致,理论分析结果与实验结果基本相吻合。

4 结论

理论研究结果表明,CFRP 制孔切屑的形成与纤维方向、温度等因素有关;材料的主要失效方式为崩碎型、剪切滑移型和弯曲剪切型;切屑形状主要有条形切屑、微圆形切屑和米形切屑三种;当温度达到环氧树脂的玻璃化温度时,纤维与树脂间的粘结力降低,切屑会发生变形,从而出现纤维拔出现象和C 形屑,基本上符合制孔加工过程中的切屑形成类型。