基于CAD技术的数控零件机械加工设计

李保朋

基于CAD技术的数控零件机械加工设计

李保朋

(金乡县职业中等专业学校,山东 济宁 272200)

传统的数控加工作业模式存在加工时间长、作业效率较低等问题。操作人员利用CAD制图技术对数控零件的加工面进行辅助分析,并将分析数据导入数控机床进行加工作业,能优化机床外部刀具姿态、精确控制内层主轴夹具。通过试验证明,相较于传统手绘和PS制图的数控零件加工模式,采用CAD制图技术辅助数控加工方法所花费的时间少、加工的精度高,可达到最佳作业效果。

CAD;数控零件;机械加工设计

采用传统的数控加工模式进行机械零件生产存在加工效率低下、作业时间长等问题,由于过于依赖操作人员的经验,易造成因数控机床几何误差过大导致的高转速刀具变形、零件切削不稳定等问题。采用基于CAD技术的数控零件机械加工方法进行机械零件生产,能从几何学和动力学两方面兼顾零件的物理特性和零件加工的运动轨迹,精准控制刀具的主轴转速,极大优化了机床的切削作业参数,即使在进行复杂的曲面零件加工时也能实现高速、高精度的弧长映射[1-2]。

1 基于CAD的数控零件机械加工技术设计

1.1 利用CAD技术曲面切割裁剪零件

叶轮型零件空间结构复杂,表面由多种平面与曲面构成,对叶轮型零件进行机械加工,不仅需要精确控制繁杂的工艺流程,对精度要求也十分高。采用基于CAD技术的数控零件机械加工方法设计叶轮型零件的加工参数,操作人员只需将采集的零件表面信息通过CAD曲面协调映射引入到数控机床即可进行作业。操作人员还可根据加工难点,合理利用CAD技术将加工残留高度制成排布合理的有效覆盖的曲面[3]。

采用CAD技术进行机械零件加工,可以将刀具轨迹以环形方式进行排布,并对刀具轨迹做出精准规划[4]。操作人员利用水平仪可测得零部件的钢度差与阻力数据,在综合考虑曲面几何特征以及物理性能后,可以计算出零部件在曲面映射下刀具轨迹操作时产生的静态几何误差和动态轮廓偏差之间的动力学交互模型,计算公式如下:

式中:M为质量矩阵,为阻尼矩阵,为刚度矩阵,为振动向量,为数控零件刀具切削力,为时间,为静态误差和动态误差处理的时滞参数。

处理薄壁零件曲面裁剪的刀具轨迹时,要综合考虑零件的工件端在曲面协调映射的动态影响,因此需要对刀具轨迹的切触位置进行实时追踪,但由于实时的工艺阻尼特性难以获取,所以需要将数控零件刀具切割作用的剪切力、曲面实时动态产生的剪切力、刀具切割数控零件在曲面映射通过犁切作用产生的犁切力、切削速度相关的过程阻尼力共同考虑到加工刀具的矢量变化中,表达公式如下:

式中:F为数控零件切割产生的剪切力,F为曲面实时获取的剪切力,F为犁切作用产生的犁切力,F为过程阻尼力,为振动向量,为时间,为静态误差和动态误差处理的时滞参数。

通过以上公式计算可将数控零件动态切割的变化与曲面的几何关系进行关联,使刀具轨迹在曲面的排布更精准。

1.2 优化数控零件加工的刀具姿态

1.3 精确控制数控零件主轴夹具

要使数控零件的几何曲面具有稳定的边界,除了需要优化外部刀具的姿态之外,还要精确控制零件内层的主轴夹层的角度。数控零件的主轴夹具需要确定具体的路径拐点,避免在加工时产生较大的误差。要对零件主轴进行误差约束,就需要测定零件夹具内侧弧长的参数,将弧长平均分为三个基准点,分别用A1、A2、A3表示,A1、A2、A3既是零件主轴夹具的平均点也是判断恒定误差的中间值,沿夹具的弧长曲线和零件主轴基本点设置作业精度范围。通过对3个弧度曲面夹具点进行精确定位,使得零件夹层轨迹的运动呈现复杂的非线性映射,可以大幅提高零件表面的加工质量。

1.4 零件整体编辑与显示

将编辑好的零件加工数据导入CAD图层处理系统进行绘图操作,便于对零件细节进行后续加工,操作人员只需在计算机上操作CAD软件就能直接开展零件加工整体设计工作。

2 实验测试

通过将基于CAD技术的数控零件机械加工方法与传统手绘数控零件方法、PS操作数控零件方法进行对比实验,可以全方位测试该方法的性能。

2.1 试验准备

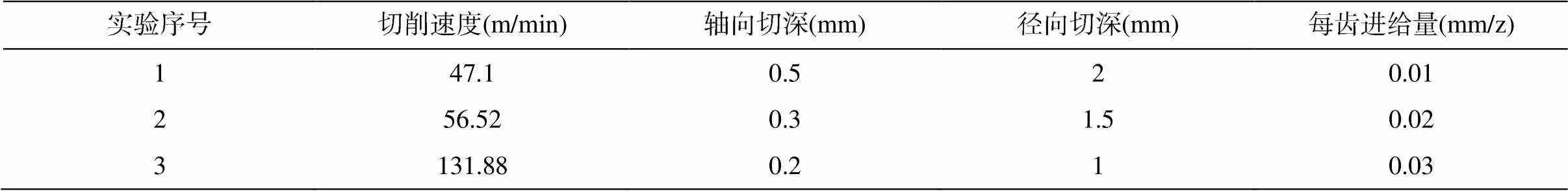

数控零件的外部刀具为直径6mm的硬质合金刀具,坯料为2024铝合金材料。数控零件加工机床型号为408S209R,该机床加工中心主轴转速最高转速达到42 000 r/min,最大进给速度为30 m/min,定位精度为0.1 m,重复定位精度为0.05 m。本次试验采用Kistler911AA2W三向测力仪,三向测力最大值是4000 N,分别从水平30°、水平60°、水平90°测试加工精度。三向探测的灵敏度分别是25.57 pC/N、2.64 pC/N、26.12 pC/N,三向的固有频率分别为4.3 kHz、4.6 kHz、4.4 kHz,工作温度范围是-20~70 ℃。该测力仪灵敏度高,不易受外界影响,可用于动、静态的测量。本次测试频率设置为15 kHz,选取某工厂的数控零件为样本进行操作,实验数控零件切削参数如表1所示。

表1 实验数控零件切削参数

2.2 实验结果与分析

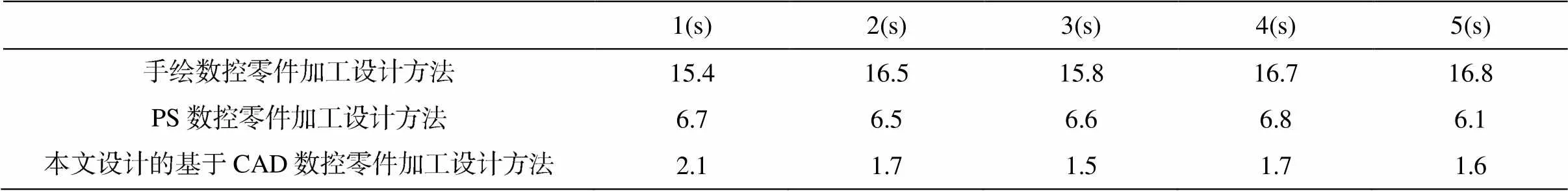

通过将三种数控零件设计方法的完成时间进行比对,结果表明采用基于CAD技术的数控零件机械加工方法相较于传统手绘法和PS设计法在设计效率上有着巨大的优势,对比结果如表2所示。

表2 图像数据预处理时间

3 结语

采用基于CAD技术的数控零件机械加工设计方法设计机械零件的生产加工流程及参数,能精准设置零件各项加工数据,优化刀具姿态和主轴夹角,实现了数控零件加工动力学与工艺学的完美结合。在保证零件加工质量的前提下,大幅提高了作业效率。通过测试实验可知,相比较传统的手绘数控零件设计方法和PS数控零件机械加工设计方法,采用该方法的加工效率和加工精度更高,可达到最佳作业效果。

[1] 淡乾川.基于数据可视化的机械模具数控自动加工技术设计[J].流体测量与控制,2022,3(2):64-68,72.

[2] 葛绍建.探究机械加工技术中数控加工的应用[J].石河子科技,2022(2):30-32.

[3] 苏玉权.精密箱体零件的数控加工[J].设备管理与维修,2022(6):99-100.

[4] 朱仁伟.机械制造产业中数控加工技术的应用分析[J].现代制造技术与装备,2022,58(2):187-189.

Machining design of CNC parts based on CAD

LI Baopeng

(Jinxiang Vocational Secondary School, Jining, Shandong 272200, China)

The traditional NC machining mode has the problems of long machining time and low efficiency. The operators use CAD drawing technology to analyze the machining surface of CNC parts, and import the analysis data into the CNC machine tool for machining operations, which can optimize the external tool attitude of the machine tool and accurately control the inner spindle fixture. By experimental test, compared with the traditional CNC parts processing mode of hand-painting and PS drawing, it has higher processing precision and takes less time by using CAD drawing technology to assist the CNC machining method, which can achieve the best working effect.

CAD; CNC parts; machining design

TP3

A

2096–8736(2022)06–0041–03

李保朋(1979—),男,山东省金乡人,大学本科,讲师,主要研究方向为机械加工设计教学。

责任编辑:张亦弛

英文编辑:唐琦军