基于激光三维雕刻的CFRP多梯层挖补胶接接头加工技术研究

朱小伟,潘哲豪,杨文锋,李绍龙,曹 宇*

1温州大学 激光加工机器人国际科技合作基地,浙江 温州 325035;2中国民用航空飞行学院 航空工程学院,四川 广汉 618307

1 引 言

碳纤维复合材料(Carbon fiber reinforced polymers,CFRP)由于其比模量和比强度高、低热膨胀系数、耐疲劳等优异特性,在航空航天、高速铁路、远洋运输等工业高端制造领域得到广泛应用[1-3]。尤其是在航空/航天飞行器中,CFRP 材料从最开始的板盖、整流罩等不需要承受太大载荷的中小型构件发展到垂尾、平尾等主承力构件,其占比量已经成为衡量飞行器性能是否优异的重要指标[4-5]。进而,高效、高性能的CFRP 构件损伤修复成为当前复合材料应用领域的研究热点[6-7]。

目前,CFRP 构件损伤修复方法可分为贴补法和挖补法两种。贴补法通过铆接等机械联接或胶接将加强片固定在缺陷外部以恢复构件的强度、刚度等。挖补法是将受到损伤的材料挖除,准备一块与其挖除形状大小相匹配的补片,通过机械连接或胶接固定。挖补法修复件结构强度高、气动外形良好,因此应用广泛[8-9]。相比机械连接,挖补胶接没有开孔洞引起的应力集中和产生裂纹等现象,没有螺栓、铆钉增重,抗疲劳性、减震性能优异,更适用于异形、薄壁复杂型面的构件。

胶接界面预处理是挖补胶接的关键工艺技术,通过表面处理可以有效去除碳纤维复合材料表面污染杂质,改变表面的结构形貌、化学性质以更好地发挥胶接面与胶粘剂的粘接作用。传统的机械打磨无可避免对碳纤维铺层造成损伤,激光烧蚀作为一种具有高可控性、高效率、非接触式和易于自动化的先进加工方法,被视为胶接界面预处理的最佳选择[10-12]。Fischer等[13]研究了紫外激光和二氧化碳激光烧蚀处理对CFRP 胶接性能的影响,结果表示两种不同激光处理对于胶接接头的剪切强度的影响较小,两者的作用机理存在显著差异。杨文峰等[14]通过紫外激光对CFRP胶接界面进行预处理,结果发现经过激光处理后表面接触角显著降低,表面自由能增高,表面活性得到了改善,处理后的胶接接头强度得到了一定提升。占小红等[15]利用红外激光对CFRP 胶接界面进行表面处理,探索了激光加工参数与胶接接头强度的关系,研究发现,在激光功率为25.9 W、重复频率为50 kHz、扫描速度为9000 mm/s 时,碳纤维上面的树脂得到有效去除,而碳纤维表面几乎没有损伤。Oliveira 等[16]发现通过控制调整激光加工参数,可以选择性的去除环氧树脂,使碳纤维暴露在外面,在碳纤维表面形成的微结构有利于提升胶接接头强度。然而,大多数研究主要针对于胶接面激光预处理工艺研究,如何利用激光加工技术简便高效地获得高性能胶接接头是目前亟待解决的问题。

本文从CFRP 层合板的结构特点出发,提出一种多梯层挖补胶接接头设计策略,设计了基于表层轮廓线自动分层切片的胶接接头阴阳模构建算法和分区拼接激光振镜扫描工艺算法,并通过工艺实验探索了CFRP 阶梯界面的激光烧蚀成型工艺规律和粘结性能改善机理,提供了一种高自动化、柔性化的航空、航天、交通等领域CFRP 构件的高性能挖补胶接接头设计和制备方法。

2 CFRP 层合板挖补胶接接头建模算法

为了得到高性能的挖补胶接接头,将补片设计成多梯层凸台状,增强补片和构件之间的机械嵌锁作用和胶接连接的有效接触面积。利用激光烧蚀去除损伤结构材料得到凹形的多梯层三维结构(阴模),其三维结构几何形状尺寸与凸状多梯层补片(阳模)对应,最终将两者进行胶接成整体,完成修补。

在实际维修工作场景中,面对待修复的CFRP 构件,已知的是构件表面的损伤部位轮廓,损伤部位轮廓往往是由维修工程师经过无损探测技术得到的轮廓线顶点坐标值,以及结构件制造商提供的三维模型。对于因损伤部位轮廓复杂或检测条件不足而难以获得准确的轮廓顶点数据的情形,可以采用与轮廓拓扑相似的N 边形包围盒等制式数据作为输入源,再选择合适的多梯层参数(梯层数、梯层高度、梯层宽度等),接头建模算法便以此为输入参数进行接头模型的构建,简化工程实施条件。

构建CFRP 挖补胶接接头阴阳模模型本质上是利用激光能量在构件上逐层烧蚀加工出多梯层的分层轮廓,分层轮廓通过求解每层轮廓偏置线交点获得。考虑到多梯层台阶轮廓多边形可能最后会出现自交的情况,此时内层的轮廓多边形就会出现变形失真。有人提出将轮廓偏置方向设为形心方向能有效解决这一问题[17]。本文考虑到CFRP 构件维修这一背景,在生成多梯层台阶轮廓边时,不需要将整个维修部位完全填充,根据梯层高度、梯层宽度等参数设定相应的阈值,当超过这一阈值时,不再继续生成下一梯层台阶轮廓多边形,从而解决自交问题。

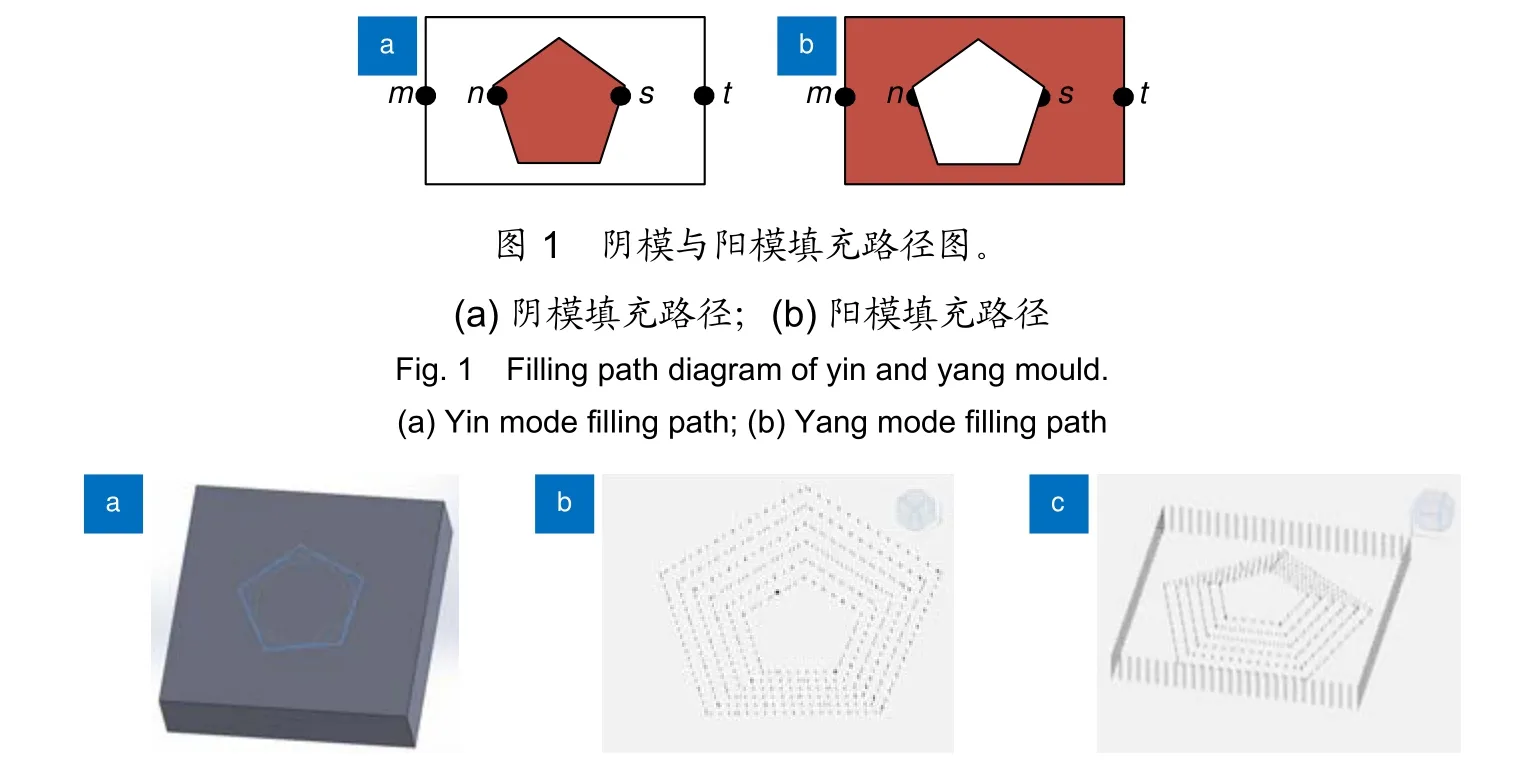

然后对多梯层分层轮廓进行激光扫描路径线填充。采用活性边表法进行扫描填充,在对扫描线与轮廓边求交时,只对扫描线和与其相交的边进行求交运算,减少冗余计算,提高处理效率。在X-Y平面内,阴模、阳模本质上都是对轮廓多边形区域进行扫描填充,只是对于扫描线交点的处理有一定差异。如图1 所示,图中为阴阳模模型X-Y平面图,其中的轮廓五边形为待维修部位,矩形为维修部位的最大矩形包围盒,最大矩形包围盒可以根据实际加工需求进行相应的调整,假设某一条扫描线上的交点依次为m,n,s,t等,在构建阴模扫描路径时,填充区间的扫描线交点配对为ns;而在构建阳模扫描路径时,填充区间的扫描线交点配对为mn,st。除了采取图中的x方向扫描,还可以改变扫描线的角度,做其他方向的扫描填充。比如扫描线角度为90°时,此时为y方向扫描填充。

最后对阴阳模模型立体化处理。加工出的阴模和阳模,需要在z轴上进行重构。根据用户定义的台阶深度,便可以得到每一层台阶轮廓面z值的变化范围zn。设定初始的轮廓多边形所在平面为基准面,为第一层台阶,其z值为零,则第二层台阶z坐标数值为zn,第三层台阶为2zn,依次类推,第n层台阶为(n−1)*zn,将z值赋值到轮廓顶点坐标中,便完成了阴阳模模型的构建,如图2 为算法验证实例。为了满足加工需求,也可以改变每一层台阶深度,例如台阶深度逐渐降低或者逐渐增大等。

图2 算法验证实例。(a) 构建损伤轮廓示意图;(b) 算法构建的阴模加工点;(c) 算法构建的阳模加工点Fig.2 Example of algorithm validation.(a) Schematic diagram of damage contour construction; (b) Yin mold processing point constructed by algorithm;(c) Yang mold processing point constructed by algorithm

3 基于分层切片的胶接接头激光三维雕刻工艺代码生成算法

激光能量大小是一定的,每次扫描加工只能烧蚀去除一定的深度,必须借助分层切片来实现阴阳模模型加工。利用一系列以分层方向为法矢的平面(定义为平行于XOY平面的切平面)与阴阳模三维模型进行求交运算,实现挖补胶接接头阴阳模型的分层切片。

实际操作中,一般用大量的三角形面拟合实体表面(STL 文件模型),于是分层切片就成了三角形面与切平面求交运算,每个切平面之间的z值称为分层厚度。分层厚度是十分重要的工艺参数,对于复杂曲面外形的结构件,其分层层厚应小于聚焦激光束的焦深值。这是因为在聚焦激光束的焦深范围内,激光光斑大小以及能量分布基本不变,当构件表面高度变化值小于激光束焦深时,只要加工速度控制不变,单位时间内激光烧蚀去除材料的工艺精度就可以得到有效保证。

进行切片后,截面就会形成一个闭环轮廓,在这些闭环轮廓中进行扫描填充,便可以得到该切平面的加工点坐标,切片原理如图 3 所示。基于阴阳模型切片分层数据的激光三维雕刻工艺代码生成算法可以描述为如下步骤:

图3 切片原理示意图Fig.3 Schematic diagram of section principle

1)初始化一个散列表(数组和链表构成),数组用于储存每层切平面,链表储存每一切平面的交点;

2)遍历轮廓多边形的各条边,查找所有与切平面有相交关系的轮廓边;

3)将相交的边与切平面进行求交运算,所求交点存入到链表中;

4)结束该层切片,z值增加一个分层厚度,进行下一轮切片;

5)判断切片是否完成,结束切片。

当CFRP 构件的胶接接头部分完成模型构建及切片分层之后,三维问题就可以转换为二维问题解决,即采用逐层XY二维扫描振镜进行激光刻蚀加工。遍历每层切平面中的交点,构成一个封闭的轮廓多边形。对轮廓多边形进行扫描填充得到的加工点坐标便是该层的激光扫描加工路径。当前,数控加工代码ISO 标准(G-code 等)没有激光振镜扫描语句,因此本文采用一种自定义的通用化激光加工代码进行封装,得到阴阳模型的激光三维雕刻代码。并且,采用了XML封装以方便网络传输。自定义的通用化激光加工代码传输给激光加工机器人控制板卡(下位机),经过代码解释执行函数,调用相应的机器人动作指令或激光扫描指令完成加工。如表1 所示,例如,加工代码LDS 01 即对应调用控制板卡开启激光器函数。

表1 自定义的通用化激光加工代码及其解释Table 1 Customized laser processing code and its description

由于振镜扫描加工范围有限,对于大型CFRP 结构件,可以按照振镜扫描加工范围进行分区拼接扫描[17]。利用数控加工机床或者工业机器人带动振镜扫描激光加工头实现各个分块加工区域的移动、定位、对焦等,从而完成对大幅面加工区域的分块拼接,二维振镜完成二维平面内激光扫描加工[18]。

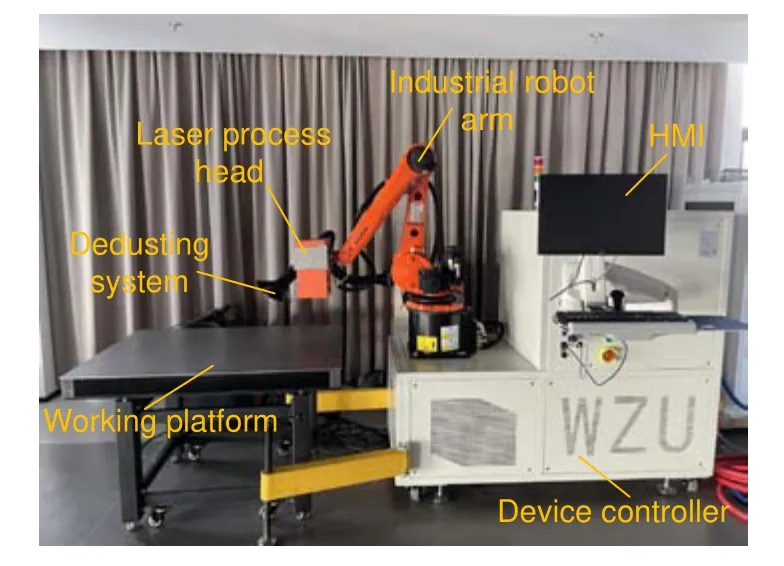

4 工艺验证

通过自主搭建的一套“6+2”轴通用型机器人激光加工系统进行工艺验证,如 图4 所示。该设备配备了一台输出波长 1064 nm、平均功率 300 W、光斑聚焦直径 50 μm 的光纤激光器。二维振镜扫描激光加工头安装在六轴关节臂式机器人的手臂末端法兰盘,利用关节臂式工业机器人的6 个空间自由度,可以实现二维振镜扫描激光加工头空间姿态方位的自由调节,使加工更加灵活且柔性化程度高。

图4 设备实物图片Fig.4 Picture of the laser process equipment

实验样品选用80 mm×80 mm×20 mm 的CFRP 层合板材,碳纤维是东丽公司T300,丝束为3k,树脂为环氧树脂。选取内接于半径为35 的圆的正五边形作为维修轮廓区域,台阶层数设置为5 层,台阶深度为1.6 mm,台阶宽度为3.24 mm,如图5(a) 所示。激光加工参数如下:扫描速度为2000 mm/s,激光功率为80%,扫描线填充间距0.02 mm,脉宽80 ns。

图5 样品加工后的实物图Fig.5 Physical picture of the processed sample

采用测厚仪直接测量梯层的深度,游标卡尺测量每个梯层宽度,采用多次测量取平均数以减少误差,测试结果如图6 所示。从图5 中可以看出加工得到的多梯层表面较为平整,梯层表面树脂得到有效去除,没有明显的树脂残留,借助共聚焦显微镜观察,没有明显的纤维分层、撕裂现象,工艺表面质量良好,表面粗糙度达到Ra=21.86 μm。加工得到的接头几何形状尺寸整体符合预设工艺要求,梯层宽度与预期设计接头形状尺寸较为一致,而梯层深度存在一定的误差,这可能是CFRP 层合板材料性能非均质性、各向异性导致的。CFRP 层合板是由碳纤维增强体丝束编织成交错结构,再经由树脂浸渍烘干制成预浸料,经过裁切、叠合,在压力机中承受适当压力和温度并保持一定时间而制成。在纤维编织交界处就会出现树脂不均匀问题,而纤维单一方向的热导性则会进一步导致激光烧蚀去除材料时不均匀问题,从而梯层深度与预设几何尺寸会出现一定的偏差。

图6 多梯层接头的表征Fig.6 Characterization of the multi-ladder joint

根据GB/T 33334−2016 标准设计了剪切强度测试方案。对两梯层胶接接头进行单搭接剪切试验以评估其胶接强度。在样品末端处设置防滑垫块,并补偿拉伸力方向的偏差。选用容量为10 kN 的电子万能试验机为测试设备,测试速度选择5 mm/min,选用3M环氧胶(3M™ Scotch-Weld™2214,USA)为粘接剂,固化环境是在121 ℃下固化1 小时。在单搭剪切强度试验后,观察试样表面发生的破坏模式,对于每个样本组测试重复5 次,取平均数作为测试结果。并利用摆锤式冲击试验机测试两种胶接接头的冲击韧性,取5 次测试值的平均值作为测试结果。

如图7 为拉伸剪切强度和冲击韧性测试结果图。经过传统机械铣削得到的CFRP 多梯层胶接接头拉伸剪切强度为12.9 Mpa,而通过激光处理后的胶接接头剪切强度达到了16.5 Mpa,剪切强度得到了显著的提升。同时也可以发现通过传统机械加工后的剪切强度波动较大,激光处理后胶接接头稳定性更好。通过机械铣削处理后的胶接接头的冲击强度为8.2 kJ/m2,而通过激光处理后其冲击强度9.4 kJ/m2,性能增幅约15%,说明激光处理有利于增强CFRP 构件修复后的抗冲击性能。

图7 胶接接头强度测试结果Fig.7 Test results of adhesive joint strength

图8 为CFRP 层合板多梯层胶接接头拉伸剪切强度测试后样品的失效表面形貌图。机械加工处理的样品失效表面如图8(a),浅灰色部分为树脂胶体,深色部分为碳纤维基体,失效表面呈现大片区域的浅灰色或者是深灰色区域,在拉伸力的作用下,纤维基体被剪切断裂,大片的碳纤维暴露出来,样品主要失效形式为基体失效。这说明在机械铣削加工后,纤维基体遭到破坏,对样品的力学性能造成了不良影响。在激光处理的样品中,失效表面主要是大面积的浅灰色胶体,局部分布着深色小块纤维,这说明拉伸测试过程中加载的拉伸力超过了粘接剂内部的聚合力,但没有超过粘接剂和样品之间的粘合力,样品失效形式主要是粘接剂内聚破坏。而存在着一些深色小块,是由于激光加工过程中,热累积对纤维造成了一些热损伤,导致纤维撕裂破坏[19-20]。

图8 失效表面形貌图。(a)机械加工;(b)激光处理Fig.8 Failure surface topography.(a) Mechanical processing;(b) Laser treatment

为了进一步探索胶接接头性能的改善机理,我们对比观察了不同处理方向下的样品表面形貌。通过机械铣削后得到的样品表面整体较为粗糙,大部分的碳纤维已经裸露出来,从图9(a)也可以看到斜向排布的凹痕,这应该刀具在铣削加工时造成的,对于胶接接头可能存在潜在的不利影响[21-22]。从高倍放大图中可以看出,经过铣削加工后的样品表面布满了杂质颗粒,很多杂质颗粒夹藏在碳纤维的缝隙之中难以去除,杂质颗粒的存在会让胶粘剂难以渗透到纤维间隙中,减少基体与胶粘剂的接触面积,影响了胶接的效果。同时也可以观察到部分碳纤维受到切削力的影响遭到破坏断裂,就会导致受到外力后,基材会撕裂分层,严重影响了胶接接头的力学性能。

图9 样品加工后的微观表面形貌。(a),(c)不同放大倍数下铣削处理后的样品表面形貌;(b),(d)不同放大倍数下激光处理后的样品表面形貌Fig.9 Sample surface morphology after processing.(a),(c) Sample surface morphology with milling treatment at different magnification;(b),(d) Sample surface morphology with laser treatment at different magnification

图9(b),9(d)为激光处理后的样品表面形貌,可以观察到最外层的碳纤维基本都裸露出来,环氧树脂也得到有效去除,表面较为干净,基本上没有杂质残留,表面粗糙度明显增加。在高放大倍数图中,纤维表面粗糙度增加,纤维的端部都有明显的烧蚀痕迹,但是纤维整体结构完好,没有纤维中间断裂撕裂的现象,纤维之间出现了一些间隙,这些间隙可能是碳纤维在吸收了大量激光能量温度骤升,纤维之间的树脂受热分解汽化,便形成了间隙,通过这些间隙也可以观察到下一层纤维较为完整。碳纤维间隙的存在和粗糙化的纤维表面,可以大大增加基体与粘接剂之间的接触面积,同时完整的纤维也是良好胶接性能的又一保证。

5 结 论

针对CFRP 构件维修应用场景,设计了挖补胶接接头阴阳模构建算法和胶接接头分层切片激光三维雕刻工艺代码生成算法,验证了CFRP 多梯层胶接接头的激光烧蚀成型工艺规律和粘结性能改善机理。激光处理后的CFRP 表面质量良好,诱导生成的表面微结构大大增加了粗糙度和表面积,提高了胶接强度,胶接接头的拉伸剪切强度和冲击韧性都得到有效提升,分别为16.5 Mpa 和9.4 kJ/m2,分别提升了约28%和15%,为以后CFRP 构件维修这一应用场景提供了一种高性能胶接接头的设计和制备技术路径。