含通孔损伤变截面钛合金蜂窝壁板拉伸性能研究

杨海波,朱 波,高兴强,雷 羽

(1.中国航空工业集团公司成都飞机设计研究所,成都610091;2.中国航空制造技术研究院,北京 100024)

随着钛合金钎焊工艺的进一步成熟,具有比强度高、比刚度大、隔热/降噪等优异性能的钛合金蜂窝壁板结构已逐渐被应用于先进战斗机、大型运输机、高速飞行器的口盖、防火墙、舵翼面、消音声衬等结构[1-6]。为了评估钛合金蜂窝壁板结构的力学性能,研究人员开展了拉脱、平压、面外剪切、侧压、弯曲和冲击后压缩等力学性能研究[3-4,6-9]。飞行器口盖结构在飞行器飞行过程中承受剪切、压缩和拉伸等多种载荷形式。但是,通孔对变截面钛合金蜂窝壁板结构拉伸性能的影响尚不明确。为了评估通孔损伤对变截面钛合金蜂窝壁板拉伸性能的影响,本研究采用试验研究和有限元分析相结合的方法研究了壁板在拉伸载荷作用下的破坏载荷和破坏模式。

1 试验研究

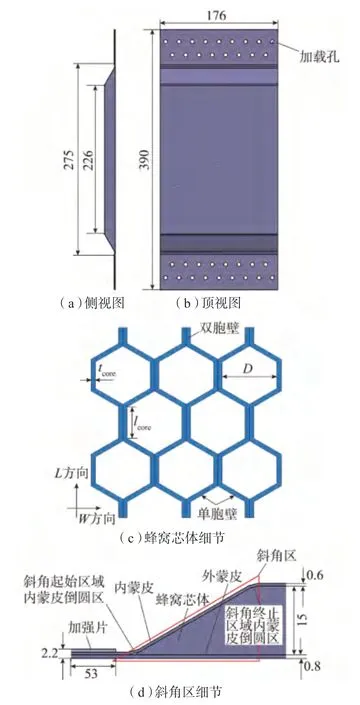

变截面钛合金蜂窝壁板试验件面板和芯体采用真空钎焊炉钎焊成整体,钎焊温度为920℃,保温2h。蒙皮材料和芯体材料均采用TC4。试验件长度Lsp为390mm;宽度Wsp为176mm;内蒙皮厚度tskin-in为0.6mm;外蒙皮厚度tskin-out为0.8mm;芯体高度Hcore为15mm;芯材厚度tcore为0.1mm;芯格直径D为11.2mm。钛合金蜂窝芯体采用成型法制造,即先将箔材辊压成瓦楞板,然后将瓦楞板钎焊为整体。因此,蜂窝芯体胞壁分为单胞壁和双胞壁两类,且具有方向性,试验件长度方向与蜂窝芯体L方向一致。试验件结构形式、蜂窝芯体细节和斜角区细节如图1所示。试验件分为无损伤和含通孔损伤两大类,其中无损伤试验件1件,含30mm、40mm和50mm通孔损伤试验件各1件。

变截面钛合金蜂窝壁板试验件拉伸试验装置参照文献[10-11]设计制造。试验前,根据试验装置安装孔的位置,在试验件两端制备图1所示的加载孔。试验件和试验装置安装示意如图2所示。试验采用位移控制,加载速度为1mm/min。试验结束后,记录试验件破坏载荷和破坏模式。

图1 试验件示意图(mm)Fig.1 Sketch map of specimen (mm)

图2 变截面钛合金蜂窝夹层壁板拉伸试验装置示意图Fig.2 Sketch map of tensile test fixture for titanium honeycomb sandwich panels with various cross-section

2 有限元分析

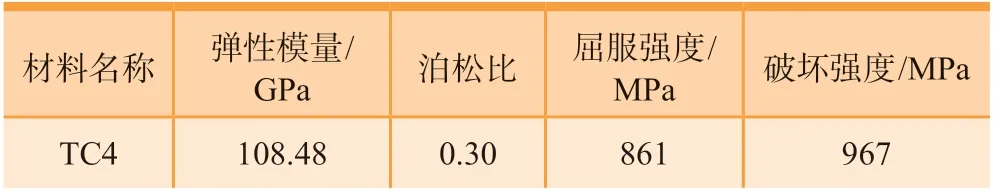

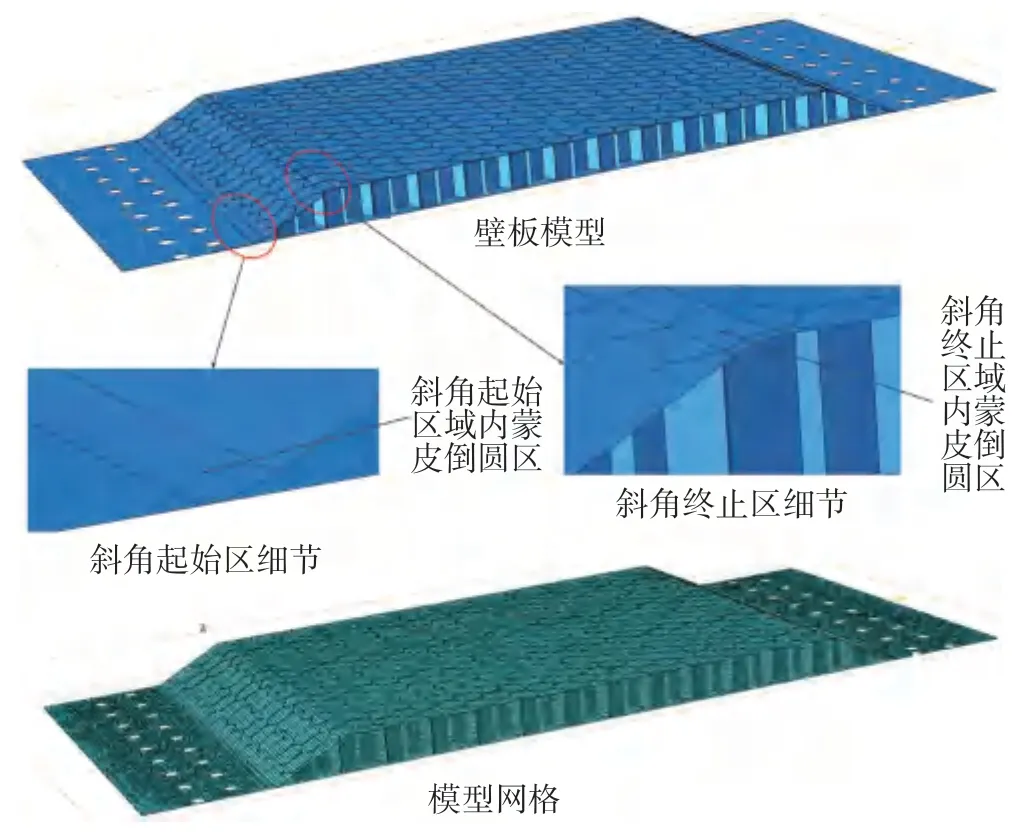

利用Python语言对有限元软件ABAQUS进行二次开发,通过参数化建模方法建立全尺寸变截面钛合金蜂窝壁板拉伸有限元分析模型。模型包含蜂窝芯体细节和斜角区细节结构,建立的有限元模型及网格划分如图3所示。其中,内外蒙皮和蜂窝芯体均采用壳单元和S4R网格,网格尺寸通过敏度分析确定。试验件在制造过程中,内蒙皮倒圆区与芯体焊合率较差;在试验过程中和试验件破坏模式中,未观察到明显的面芯分离现象。因此,斜角区起始区域蜂窝芯体被切除1/2芯格,面板和芯体采用“tie”命令绑定成为整体,模型中材料性能与试验件一致,如表1所示。其中,材料弹性模量、泊松比和屈服强度参数由拉伸试验测得[7],有限元分析模型中约束与试验一致。有限元分析结束后,提取载荷位移数据。

表1 试验件采用的钛合金材料参数Table 1 Material parameters of titanium alloy used in specimen

图3 变截面钛合金蜂窝壁板有限元模型及网格Fig.3 Finite element model and mesh of titanium honeycomb panel with various cross-section under tensile load

3 结果与讨论

通过拉伸试验和有限元分析均得到了变截面钛合金蜂窝壁板的破坏载荷和破坏模式。

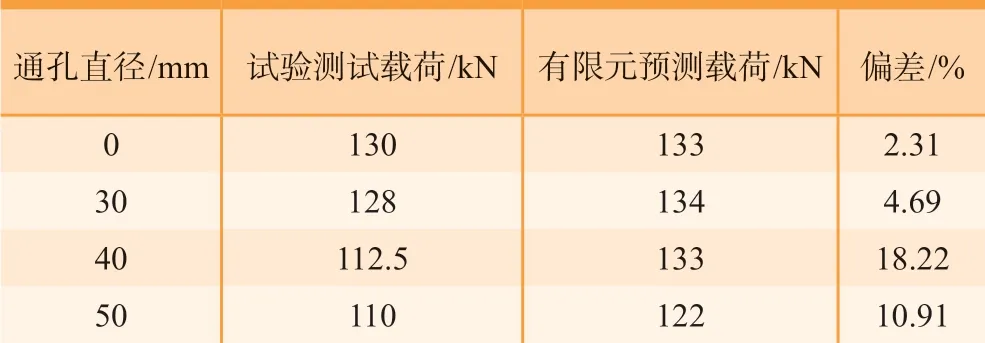

3.1 破坏载荷

通过试验测试和有限元预测获得的变截面钛合金蜂窝壁板拉伸破坏载荷如表2所示。可以看出,有限元模型预测得到的拉伸破坏载荷与试验测试结果总体吻合较好,但是通孔直径40mm试验件的有限元模拟结果与试验结果偏差较大。这可能与以下因素有关:40mm可能是通孔直径的临界值,结构的破坏模式具有随机性,试验获得的破坏载荷离散较大;试验件在制造过程中存在脱焊和蜂窝芯体胞壁失稳等缺陷,但是有限元模拟中,试验件仅包含通孔损伤,未包含任何其他制造缺陷。尽管如此,本研究所建立的有限元模型可用于变截面钛合金蜂窝壁板的拉伸破坏载荷的工程预测。

表2 试验测试和有限元预测的变截面钛合金蜂窝壁板拉伸破坏载荷对比Table 2 Comparison of tensile fracture loads of titanium honeycomb panels with various cross-section after tensile test and finite element simulation

3.2 破坏模式

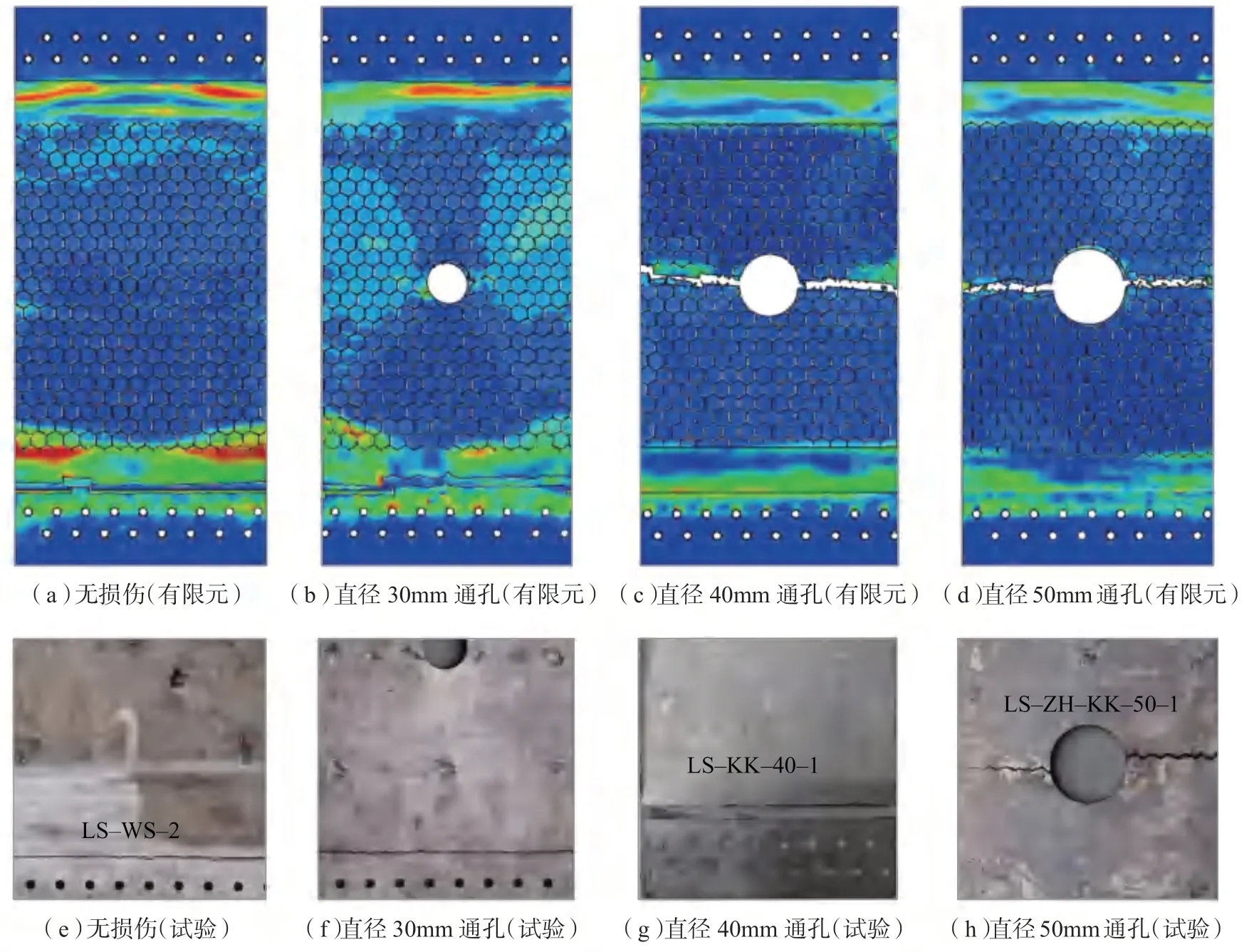

通过试验测试和有限元预测获得的变截面钛合金蜂窝壁板拉伸破坏模式如图4所示。可以看出,有限元模型可以较为准确预测变截面钛合金蜂窝壁板的破坏模式。有限元预测的无损伤、含30mm和50mm直径通孔损伤的试验件的破坏模式与试验结果一致。含30mm直径通孔损伤的试验件的破坏模式与无损伤试验件的破坏模式一致,试验件均在斜角起始区域内蒙皮倒圆区发生横截面断裂。含50mm直径通孔损伤的试验件的破坏模式为沿通孔损伤区发生横截面断裂。但是有限元预测的含40mm直径通孔损伤的试验件的破坏模式为试验件沿通孔损伤区发生横截面断裂和斜角起始区域内蒙皮倒圆区发生横截面断裂,而试验测试得到的破坏模式为内外蒙皮沿斜角起始区域倒圆区发生横截面断裂。可见,尺寸较小的通孔损伤对试验件的破坏模式几乎没有影响,直到通孔损伤的直径超过临界尺寸,试验件的破坏模式则发生改变;当通孔损伤为临界尺寸时,试验件的破坏模式具有随机性。

图4 通孔损伤对试验件破坏模式的影响(试验结果和有限元结果)Fig.4 Effect of hole damage on failure mode (test results and numerical results)

3.3 临界通孔损伤直径预测

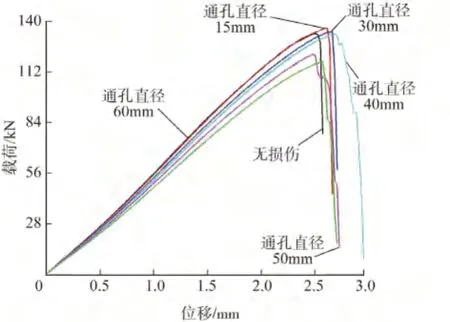

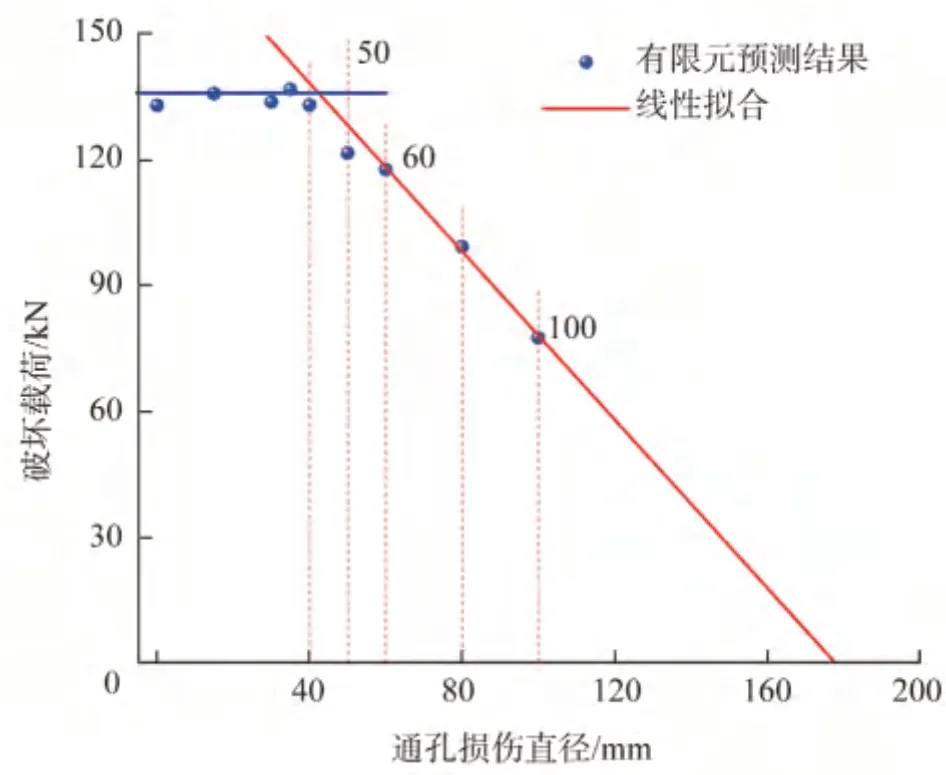

通过对比试验测试和有限元预测得到破坏载荷和破坏模式,可以看出,本研究建立的有限元模型可以较为准确预测试验件的破坏载荷和破坏模式。基于试验验证的有限元模型,本文研究了不同通孔损伤尺寸对变截面钛合金蜂窝壁板拉伸性能的影响,获得的载荷位移曲线如图5所示,并对预测得到的拉伸载荷进行了线性拟合,如图6所示。可以看出,较小的通孔损伤尺寸(通孔损伤的直径<15mm)对变截面钛合金蜂窝壁板拉伸刚度和载荷几乎没有影响;随着通孔损伤尺寸(通孔损伤的直径<40mm)的增大,变截面钛合金蜂窝壁板的拉伸刚度出现降低,但拉伸载荷几乎一致;当通孔损伤的尺寸超过40mm后,随着通孔损伤尺寸的增大,变截面钛合金蜂窝壁板的拉伸刚度出现明显的降低,拉伸载荷线性降低,可见40mm是通孔直径的临界值。

图5 有限元模型预测得到的载荷-位移曲线Fig.5 Load-displacement curve predicted by finite element model

图6 拉伸载荷计算结果线性拟合Fig.6 Linear fitting of numerical tensile load results

4 结论

通过试验研究和有限元分析相结合的方法研究了通孔损伤对变截面钛合金蜂窝壁板的拉伸强度的影响,得出以下结论。

(1)斜角区是变截面钛合金蜂窝壁板的薄弱部位,尤其是斜角起始区域内蒙皮倒圆区。无损伤试验件的破坏模式为沿斜角起始区域内蒙皮倒圆处横截面断裂。

(2)对于含通孔损伤的变截面钛合金蜂窝壁板,存在一个通孔损伤直径阈值(40mm)。当通孔损伤直径小于阈值时,含通孔损伤壁板的破坏模式与无损伤壁板一致,通孔损伤的存在对壁板的拉伸破坏载荷几乎没有影响;当通孔损伤直径超过阈值后,含通孔损伤壁板的破坏模式改变为沿通孔损伤横截面断裂,拉伸破坏载荷随着通孔损伤直径的增加而线性降低。